Данная статья посвящена моим коллегам по совместной работе по совершенствованию системы ТОиР оборудования с ЧПУ, разработке и реализации проектов капитального ремонта с глубокой модернизацией оборудования с ЧПУ. Есть замечательная песня “Мои года - мое богатство…”. Так и годы нашей с Вами деятельности, деятельности нашего Технического центра ТОиР оборудования с ЧПУ стали творческим и практическим богатством, созданным замечательными людьми, отличными специалистами в области ТОиР оборудования с ЧПУ. И я искренне благодарю всех Вас за плодотворную, качественную работу, выполняемую в короткие сроки и на высоком профессиональном уровне. Это позволило достичь эффективных результатов в повышении эффективности работы оборудования с ЧПУ и дать возможность старому оборудованию начать вторую жизнь. Спасибо Вам за проявленные старания, ответственность, добросовестность, трудолюбие, за удачно примененные глубокие знания на практике и огромный практический опыт, передаваемый молодому поколению. Надеюсь на Вашу еще более успешную работу в дальнейшем. Желаю Вам огромного здоровья и дальнейших творческих успехов.Ваш Владимир Иванович.

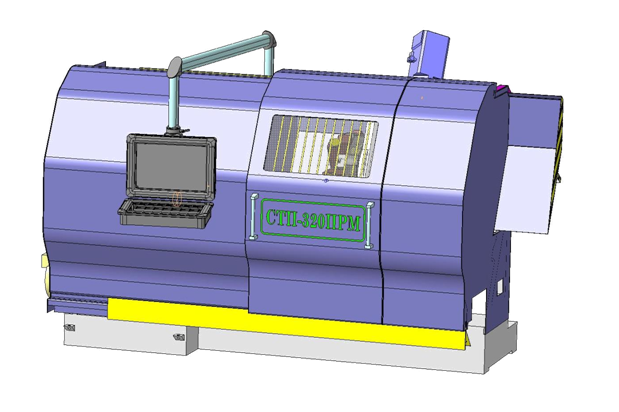

В сегодняшней статье я попытаюсь раскрыть информацию о том, как правильно проводить работы по капитальному ремонту с глубокой модернизацией на примере разработанного и реализованного проекта капитального ремонта с глубокой модернизацией токарного полуавтомата с ЧПУ модели СТП 320ПР, который после выполнения всех работ превратился в токарно-сверлильно-фрезерный станок модели СТП 320ПРМ-3.

На предприятии эксплуатировалось более 50 единиц токарных станков с ЧПУ моделей СТП220 АП, СТП 220ПР, СТП320ПР, запущенных в эксплуатацию в период с 1978 по 1990 годы. К началу 2000 годов оборудование достаточно износилось из-за интенсивной эксплуатации и морально устарело. Поэтому было принято решение о возвращении его к новой жизни путем проведения капитального ремонта с глубокой модернизацией. В 2001 году мы приступили к капитальному ремонту с глубокой модернизацией токарного станка с ЧПУ модели СТП-320 ПР, который был оснащён системой ЧПУ типа Н22.

Мы приступили к разработке проекта капитального ремонта с модернизацией, связанной с заменой системы ЧПУ, электродвигателей главного движения и подач, преобразователей частоты. В результате переговоров с Московским представительством rкомпании "Siemеns" была достигнута договоренность о предоставлении скидки в размере 50%на комплектную поставку продукции фирмы Siemens при условии демонстрирования капитально отремонтированного с модернизацией токарного станка модели СТП 320 ПРМ1 на выставке «Машиностроение-2002» в г. Москва на стенде “Siemens”.

Согласно разработанному проекту капитального ремонта с модернизацией специального токарного полуавтомата модели СТП-320 ПР мы выполнили следующие работы:

- заменили систему ЧПУ типа Н-22 на СЧПУ Sinumerik 802D;

- заменили электродвигатели главного движения и подач;

- заменили отечественные преобразователи частоты на преобразователи производства ф. SIEMENS;

- разработали программы ПЛК;

- произвели шлифовку и шабрение направляющих;

- заменили все подшипники и ШВП;

- произвели ремонт гидравлической части с заменой изношенных деталей и РТИ;

- произвели ремонт системы СОЖ;

- заменили всю электроавтоматику с кабелями и датчиками обратной связи.

Работы по капитальному ремонту с модернизацией были выполнены, станок принял участие в выставке, получил признательность участников выставки и массу заявок- предложений по заключению контрактов на проведение работ по капитальному ремонту с модернизацией. Но самое главное для нас, работников Технического центра ТОиР оборудования с ЧПУ, было наслаждение и удовлетворение от результата нашей работы, появился авторитет службы в глазах руководства предприятия, появилась уверенность в наших силах и возможностях выполнять более сложные проекты в области проведения капитальных ремонтов с глубокой модернизацией оборудования с ЧПУ. Данный проект дал толчок к организации в 2004 году мощного технического центра ТОиР оборудования с ЧПУ в составе 3 мощных отделов: отдела ТОиР оборудования с ЧПУ, конструкторского отдела и отдела капитального ремонта.

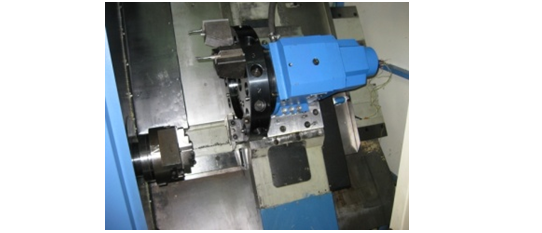

Вот так выглядел токарный полуавтомат с ЧПУ модели СТП-320ПРМ1 после проведенного капитального ремонта с модернизацией. До настоящего времени станок эксплуатируется, имеет высокую надежность и соответствует паспортным характеристикам.

А теперь я плавно перейду к теме моей статьи о выполнении и реализации проекта капитального ремонта с глубокой модернизацией токарного полуавтомата с ЧПУ модели СТП 320 ПР.

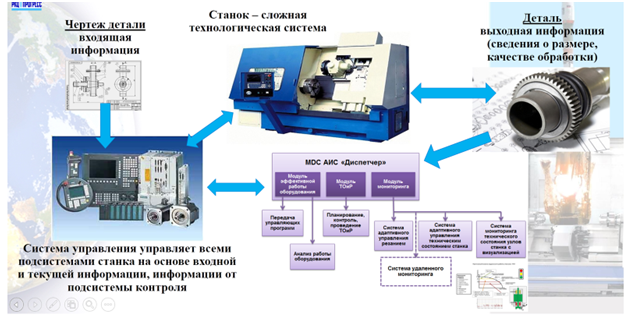

На предприятии на станках с ЧПУ обрабатывается большое количество деталей сложной формы и высокой точности. С каждым годом требования обработки деталей сложной формы за одну установку с высокой точностью только возрастают. Перед производством встала задача снизить стоимость детали, которая обрабатывалась на трех станках, повысить качество обработки и убрать слесарные операций. Это можно было сделать на станке с 5-осевой обработкой. Основная цель, поставленная производством — это снижение машинного времени работы станка, повышение качества обработки и возможность на станке выполнять современные технологические обработки за один установ заготовки. Проработав данное предложение, мы предложили провести капитальный ремонт с глубокой модернизацией токарного автомата модели СТП 320ПР т.е. на базе станины и каретки создать новый многоцелевой станок модели СТП 320ПРМ3 для проведения операций точения, сверления и фрезерования. При этом станок должен быть подключён к заводской сети, АИС “Диспетчер”, АСУ” ТОиР”, АСУ “Мониторинг”.

Далее рассмотрим этапы проведения работ при выполнении капитального ремонта с глубокой модернизацией станка модели СТП 320 ПР:

- Ознакомление с техническим заданием (ТЗ) на капитальный ремонт с глубокой модернизацией станка.

- Включение станка в 3-летний план оборудования, подлежащего капитальному ремонту с глубокой модернизацией, который ежегодно в ноябре пересматривается, корректируется и утверждается главным инженером предприятия.

- Конструкторская проработка эскизного проекта и компоновки нового токарно-фрезерного станка модели СТП 320 ПРМ. Первым к конструкторской проработке преступает группа эскизного проектирования будущего станка на базе станины и узлов старого, так как токарные станки данной модели, произведенные еще во времена советского союза, имеют жесткую, цельнолитую, чугунную станину, которая является основой для всех других частей станка и задает высокую жесткость станку. Такой станок заменить на современный, но со сварной станиной возможно, но мы не получим желаемого результата. Ведь на такую станину можно навесить самые современные узлы и этот станок обгонит всех своих современных конкурентов.

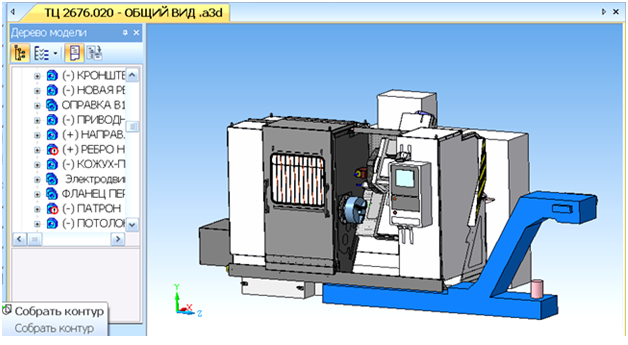

- Группа эскизного проектирования подготовила 3 варианта. Эскизный проект состоял из графической части и пояснительной записки и содержал принципиальные конструктивные решения, дающие представление о станке в новом исполнении и принципе его работы, а также данные, определяющие назначение станка и основных узлов, основные технические параметры и габаритные размеры. Таким образом, эскизный проект дал конструктивное оформление будущей конструкции станка, включая чертежи общего вида.

Как обычно, начали проект капитального ремонта с глубокой модернизацией токарного полуавтомата с ЧПУ с конструкторской проработки и изучения действующих современных токарно-сверлильно-фрезерных станков и инновационных узлов оснащения. В конце концов, остановились на двух вариантах.

Вариант 1:

станок оснащается комплектной системой управления ЧПУ Sinumerik 840 D sl производства фирмы “Siemens”, имеющей модульную, наращиваемую конструкцию и высокоэффективными приводами Sinamics.

Вариант 2:

станок оснащается комплектной системой управления ЧПУ производства ООО "Балт Систем"

В результате мы получили модель токарного полуавтомата с ЧПУ модели СТП 320 ПРМ2.

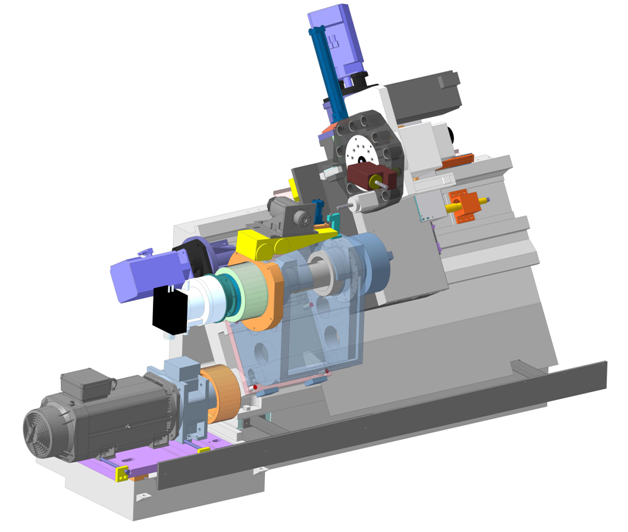

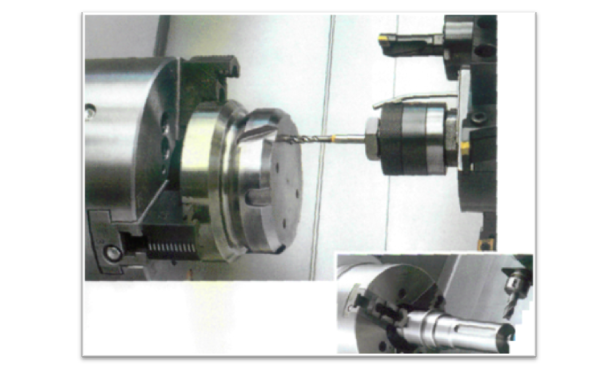

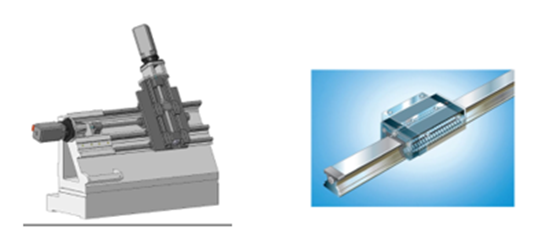

Капитальный ремонт с глубокой модернизацией токарного полуавтомата модели СТП 320 ПР, который оснащается шпинделем с осью” C”, револьверной головкой с приводными инструментами и комплектной системой ЧПУ типа Indra Motion MTX производства Bosch Rexroth и приводами типа Indoramat и превращается в токарно-сверлильно-фрезерный станок модели СТП 320 ПРМ3.

Модель токарно- фрезерного станка и узлов оснащения спроектированного на базе токарного станка модели СТП 320 ПРМ3

5. Провели не одно техническое совещание, на которых рассматривались предоставленные варианты капитального ремонта с глубокой модернизацией станка, с последующим выбором эскизного проекта.

6. Разработали проекты капитального ремонта с глубокой модернизацией станка по всем направлениям (механики, электрики, электронике, схемотехники)

7. Провели защиту разработанного проекта капитального ремонта с глубокой модернизацией станка на техническом совещании технического центра ТОиР оборудования с ЧПУ, с привлечением представителей производства и службы главного технолога.

8. Утвердили проект капитального ремонта с глубокой модернизацией токарно-сверлильно-фрезерного станка модели СТП-320 ПРМ3.

9. После разработки проекта разработали технологический процесс проведения капитального ремонта с глубокой модернизацией токарно-сверлильно-фрезерного станка модели СТП-320 ПРМ3.

10. Приступили к комплектации узлами токарно-сверлильно-фрезерного станка модели СТП-320 ПРМ3, согласно спецификации разработанного проекта.

11. Приступили к капитальному ремонту с глубокой модернизацией токарно-сверлильно-фрезерного станка модели СТП-320 ПРМ3.

11.1. Полностью разобрали станок, оставив для дальнейшего применения станину, суппорт и корпус шпиндельной бабки.

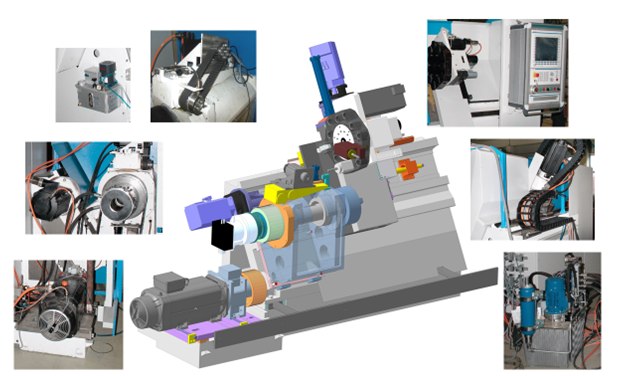

11.2. Изготовили шпиндель с механической осью “с” и установили его в старую шпиндельную бабку.

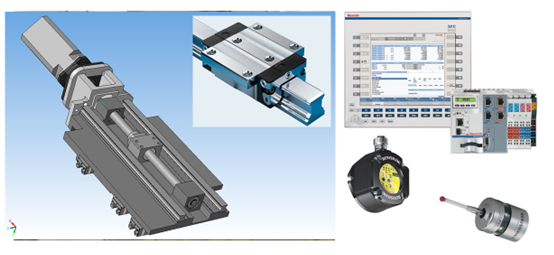

Для повышения точности обработки деталей при сверлении и фрезеровании в качестве датчика обратной связи шпинделя установили кольцевой магнитный датчик типа ERM 200 производства фирмы Heidenhain;

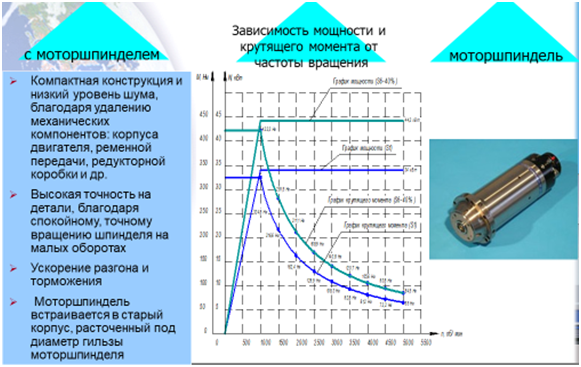

11.3 Изготовили, согласно проекту шпиндельные бабки для установки мотор шпинделей.

11.4 Установили, согласно разработанного проекта и технологического процесса револьверную головку с приводными инструментальными блоками производства фирмы Sauter, В последующих проектах капитального ремонта с глубокой модернизацией устанавливали револьверные головки производства фирм Буруффальди и Прагати.

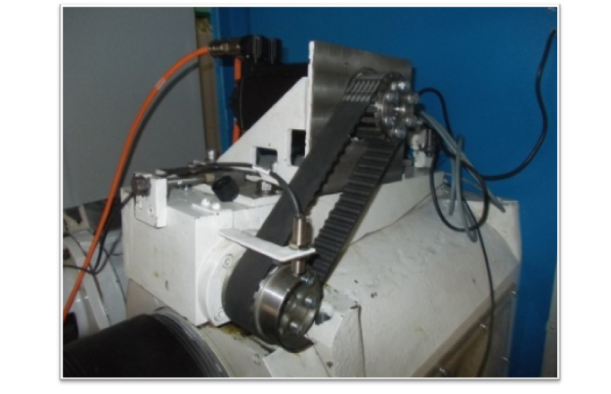

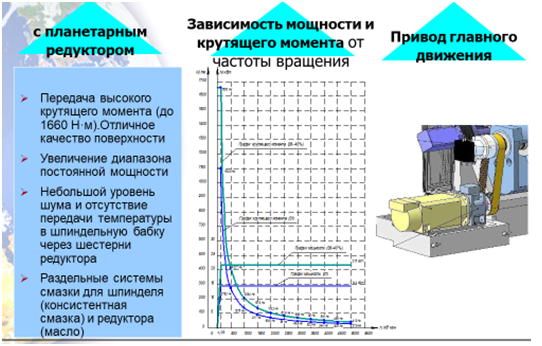

При таком варианте исполнения шпиндельной бабки мы достигли повышения надежности

ремонтопригодности нового станка модели СТП320ПРМ3 за счет замены старой коробки передач двухступенчатым переключаемым редуктором модели 2К 300 производства ZF с приводом через поликлиновую ременную передачу с целью упрощения конструкции привода главного движения, повышения кинематической точности, виброустойчивости и снижения уровня шума.

11.5. Согласно разработанному технологическому процессу были подготовлены на станине и суппорте технологические места для установки роликовых направляющих, которые обеспечивают максимальную жесткость при нагрузке во всех направлениях, воспринимают большие крутящие моменты, обеспечивают высокие скорости перемещении ( до 2м/сек), оснащены бесконтактной индуктивной системой линейных измерений с точностью до 3 мкм, которые в последствии были установлены.

11. 6. Были выполнены следующие работы по капитальному ремонту с глубокой модернизацией токарного полуавтомата с ЧПУ в соответствии с разработанным технологическим процессом

11.6.1 С комплектом производства фирмы Siemens

11.6.2 С комплектом производства фирмы Bosch Rexroth;

11.6.3 С комплектом производства фирмы Балт-Систем

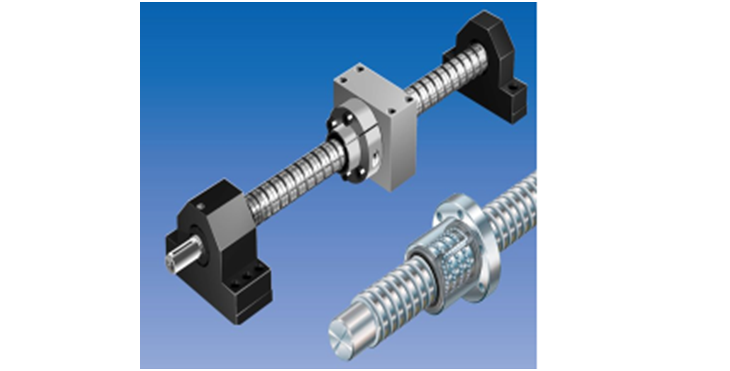

11.6.4. Согласно технологическому процессу были установлены прецизионные ШВП производства фирмы SZIMIKRON, обладающие высокой жесткостью, низким трением, высокой динамикой, равномерной перемещением с плавным ходом и высокими допустимыми осевыми нагрузками.

11.6.5. Провели подбор 3 комплектов комплектной системы управления станком.

Вид электрического шкафа с электрическим оборудованием и кондиционером

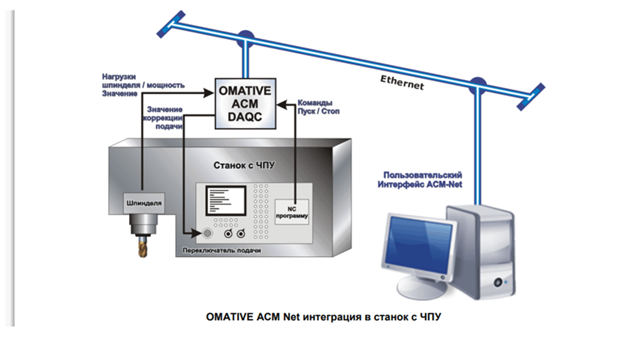

11.10. Выполнены работы по установке, подключению и согласованию работы с УЧПУ типа IndraMotion MTX производства Bosch Rexroth системы адаптивного управления процессом резания производства фирмы “Omative ”.

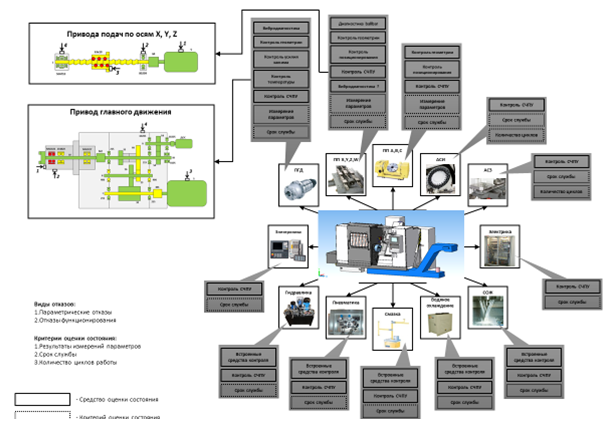

11.12. Выполнены работы по установке и подключению стационарной системы мониторинга и диагностики технического состояния узлов станка. Возможные варианты мониторинга и диагностики технического состояния токарно-сверлильно-фрезерного станка модели СТП-320 ПРМ3 показаны на рисунках, расположенных ниже.

11.13. Выполнены работы по подключению станка к заводской сети, АСУ “ТОиР”, АСУ “Мониторин”г, АИС “Диспетчер”

11.14. Выполнены работы по разработке программы ПЛК станка

11.15. Выполнили работы по подключению системы уравновешивания суппорта с револьверной головкой

11.16. Выполнили работы по подключению и и настройки гидростанции производства фирмы Bosch-Rexroth. Данная гидростанция имеет модульную конструкцию, компактное использование насосной станции и высокую надежность

12. Произвели дополнительный подбор организаций поставщиков комплектующих узлов, низковольтной аппаратуры, комплектных систем управления и опций для новых фикций.

13. Выпустили всю техническую документацию на капитально отремонтированный с глубокой модернизацией токарно-сверлильно-фрезерный станок модели СТП320ПРМ3.

14. Провели сдачу станка на участке сборки контролерам БТК Технического центра

15.Транспортировали станок в производственный цех

16. Провели пуско-наладочные работы станка.

17. Сдали станок в эксплуатацию по акту с принятием его на гарантийное обслуживание в течении одного года отделом капитального ремонта.

Воплощение в жизнь нашего проекта с использованием инновационных подходов позволило сократить большое количество машинного времени и повысило точность и производительность обработки деталей сложной формы и расширить технологические возможности станка за счет:

- установки системы ЧПУ типа IndraMotion MTX производства Bosch Rexroth;

- установки дисковой револьверной головки с приводным инструментом типа 0.5.473.525 производства Sauter;

- изготовления привода позиционирования шпинделя по оси «С» с использованием прецизионной червячной передачи, включаемой гидроприводом;

- установки гидростанции и гидроаппаратуры производства Bosch Rexroth;

- установки патрона и цилиндра зажима заготовки производства ROHM;

- установки электрического шкафа производства Rittal с современным электрооборудованием, оснащенного кондиционером;

- разработки собственной программы электроавтоматики ПЛК;

- возможности установки средств диагностики технического состояния механических узлов по параметрам вибрации.

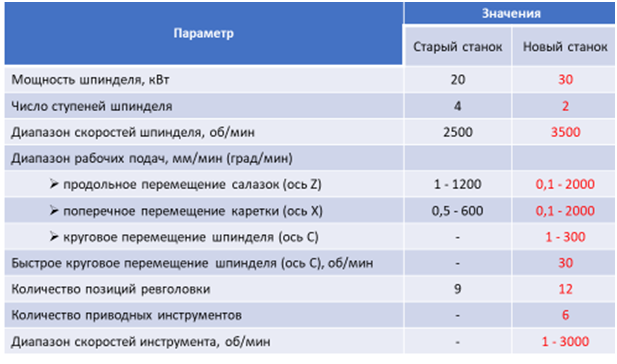

Проведение глубокой модернизации позволило существенно расширить технические характеристики и технологические возможности станка, а так же увеличить точность, производительность, надежность и ремонтопригодность.

Сравнительные характеристики токарного станка

модели СТП-320ПР до и после капитального ремонта с глубокой модернизацией

В результате выполненного капитального ремонта с глубокой модернизацией токарного полуавтомата модели СТП 320 ПР мы получили современный токарно-сверлильно-фрезерный станок модели СТП 320ПРМ3. При этом:

- Высокая точность станка была достигнута за счет установки прецизионных гибридных шпиндельных подшипников SKF и увеличения числа оборотов шпинделя до 5000 об/мин.

- Максимальная производительность была достигнута за счет установки высокоскоростных рельсовых направляющих и шариковых винтовых передач Bosch Rexroth и увеличения скорости рабочих подач до 15000 мм/мин.

- Была достигнута стабильность точностных параметров станка за счет адаптивного управления состоянием формообразующих узлов по результатам мониторинга и диагностики технического состояния узлов станка.

- Обеспечили высокую надежность работы станка за счет установки системы против столкновения производства фирмы “Мантроникс” и системы мониторинга и диагностики технического состояния узлов станка.

- Исключили операцию шлифования на шлифовальном станке операцией точения закаленных заготовок твердостью до 65 HRC за счет возможности осуществления на новом станке технологии твердого точения

- Обеспечили концентрацию токарных, сверлильных и фрезерных операций на одном станке за счет установки приводной револьверной головки производства фирмы Sauter и шпинделя с осью” С”

- Обеспечили возможность осуществления контроля состояния режущего инструмента и обработанной детали непосредственно на станке за счет оснащения станка измерительными системами Renishaw

- Обеспечили возможность адаптивного управления процессом резания и осуществления контроля состояния инструмента на станке за счет установки системы адаптивного управления процессом резания производства фирмы “Omative ”.

В результате получили Токарно-сверлильно-фрезерный полуавтомат с ЧПУ модели СТП-320ПРМ3, предназначенный для обработки в патроне наружных, торцевых и внутренних поверхностей, нарезания внутренних и наружных резьб, осуществления контурного фрезерования, а также сверления, зенкерования и развертывания не центровых отверстий в деталях типа тел вращения. На станке можно производить обработку деталей из любых материалов. Класс точности станка «В».