В данной статье я продолжаю рассматривать тему методического обеспечения диагностирования оборудования с ЧПУ. И предлагаю Вашему вниманию один из инновационных методов измерения систематических геометрических погрешностей на станках с ЧПУ, который мы применяем у себя на предприятии. Это метод контроля объемной геометрической точности с помощью лазерных трекеров. Практическая значимость этого метода заключается в повышении точности обработки и измерений изделий машиностроения без технологического вмешательства в работу многооперационных станков, при этом цель повышения точности их была достигнута путём решения следующих задач:

- измерения составляющих объёмной погрешности с помощью лазерных трекеров;

-построения карты систематических погрешностей во всём рабочем пространстве станка;

-разработки стратегии коррекции на основе карты;

-разработки управляющих тест программ, обеспечивающих минимальные объёмные погрешности во всём рабочем пространстве.

В основу данной статьи положены результаты научно-исследовательских и практических работ, проведенных в ОАО «РКЦ “Прогреcc” в период c 1988 по 2019 годы. Работы, в значительной степени были выполнены по экспериментальным и практическим данным, полученных с помощью применения инновационных подходов, технологий и систем мониторинга, что способствовало накоплению информации и опыта для разработки и внедрению современных инновационных измерительных систем с последующей оценкой технического состояния узлов и отклонений геометрической точности станков с ЧПУ, особенно крупногабаритных 5-координатных станков.

Основные достижения выполненных работ были опубликованы в 12-ти статьях, опубликованных в разделе “Новости” ООО “Станки –Экспо”, докладывались на множестве научно-технических и научно-практических конференциях.

В результате проведения работ Техническим центром по внедрению и использованию инновационных технологий и систем мониторинга технического состояния узлов оборудования были решены следующие задачи:

- Была решена научно-техническая задача, имеющая важное практическое и методическое значение для служб ТОиР, заключающаяся в повышении объемной точности крупногабаритных 5-координатных многоцелевых станков с ЧПУ на основе разработанных методик методов измерения первичных отклонений с целью их устранения с помощью автоматического или ручного ввода коррекции (в зависимости от имеющегося оборудования).

- Был накоплен опыт в проведении измерений первичных отклонений (отклонение от перпендикулярности, плоскостности, прямолинейности) на этапе калибровки с последующим внесением соответствующих изменений в ПО системы ЧПУ позволил минимизировать их влияние (около 90% от всех первичных отклонений станка). Таким образом геометрическую "объемную" точность станка удалось повысить в несколько раз (до заданных значений по нормам точности геометрических отклонений).

- Были разработаны методы измерения геометрической точности станков с ЧПУ, особенно крупногабаритных, которые упростили процедуры измерения, существенно уменьшили время, затраченное на их контроль и восстановление.

- Разработанные методы измерения отклонений от пересечения осей поворотных координат, позволили существенно повысить точность измерений, снизить трудоёмкость и уменьшить время проведения измерительных операций для всех 5-координатных станков с ЧПУ.

Было практически подтверждено, что оставшуюся систематическую (функциональную) составляющую отклонения позиционирования и отклонения объемной геометрической точности станков можно устранить путем ввода коррекции в систему ЧПУ станка. Подтверждение и практические результаты измерения объёмной геометрической точности, проведенные на станках моделей: AC62TM5500, СФП-13, СВО-25, ИР2637 ПМФ 4, ИР1250ПМФ4, ФП-9, FOZO80-R/2,6, V4 2500R2? 40-15S4030/6m показали адекватность используемого метода и его эффективность.

А теперь я перейду непосредственно к теме сегодняшней статьи

39. Методика измерение объемной геометрической точности много габаритных многооперационных станков с ЧПУ.

Рассмотрим следующие вопросы:

39.1. Возможности и объекты измерения.

39.2. Цель измерений.

39.3. Оборудование и средства измерений

39.4. Результаты измерений

39.1. Возможности и объекты измерения параметров объемной геометрической точности лазерным трекером.

39.1.1. Объектом измерения объемных геометрических погрешностей являются крупногабаритные многооперационные станки в частности токарно- фрезерно-карусельный станок модели AC62TM5500 производства фирмы Карнаги.

На нижерасположенном рисунке изображен общий вид станка.

39.2. Цель измерения.

Целью измерения является:

39.2.1. Применения трекера при выполнении ТОиР ТОиР оборудования с ЧПУ для оценки его

объемной геометрической точности.

39.2.2. Проведение контроля объемной геометрической точности крупногабаритных станков с ЧПУ.

39. 2.3. Проведение контроля отклонений

плоскости стола от плоскости горизонта.

39.2.4. Проведение контроля параллельности перемещения суппорта в нескольких

положениях на траверсе.

39.2.5. Проведение контроля

перпендикулярности перемещения суппорта относительно рабочей поверхности стола.

39.2.6. Проведение калибровки линейных осей.

39.2.7. Проведение калибровки поворотных осей.

39.2.8. Проведение верификации станка.

39.3 Оборудование и средства измерений

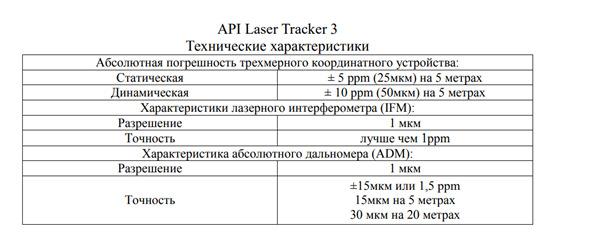

39.3.1. Для измерений объемных погрешностей токарно- фрезерно-карусельного станка модели AC62TM5500 производства фирмы Карнаги использовали лазерную интерференционную измерительную систему - лазерный трекер API Tracker 3, обладающую высокой универсальностью и точностью. При помощи данной системы мы на практике при выполнении работ по ТОиР оборудования с ЧПУ измеряли параметрические функции объемной погрешности многокоординатного оборудования.

Лазерный трекер – это одна из самых совершенных систем для проведения геометрических замеров, особенно удобна для измерения габаритных изделий. В основе работы прибора – принцип слежения за отражателем с помощью луча лазера. Цена лазерного трекера в силу высокой точности и универсальности довольно высока. Но и область применения куда шире по сравнению с традиционными инструментами измерений.

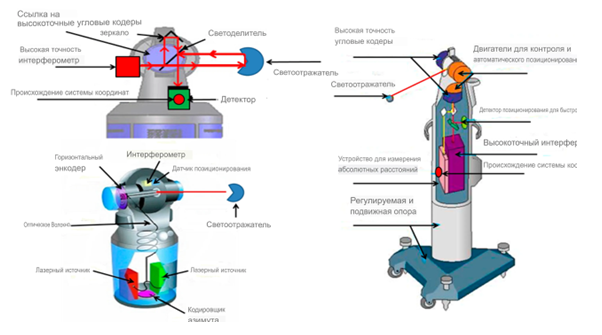

На нижерасположенном рисунке показан блочный состав лазерного трекера.

39.3.2. Система лазерная трекер API Tracker 3

На нижерасположенном рисунке изображены общий вид системы лазерный трекер API Tracker 3.

39.3.3. Технологии и принципы работы, которые используются в системах лазерный трекер API Tracker 3.

39.3.3.1. Система лазерная координатно-измерительная АР1 Tracker3 предназначена для измерений перемещений, а также определения, на их основе, геометрических и динамических параметров узлов многооперационных станка. В принципе 3D измерения лазерным трекером это просто – трекер измеряет всего три параметра – два угла и расстояние:

- Горизонтальный угол – Hz

- Вертикальный угол – V

- Расстояние – D

- На нижерасположенных рисунке показан принципы 3Д.

Данные трекеры могут выполнять и 6D-измерения с помощью встроенной измерительной камеры с оптическим вари -зумом. Благодаря этому у трекера есть возможность проводить измерения на Т-устройстве. Т-устройства

оборудованы отражателем-призмой и набором инфракрасных светодиодов (IR LED). По принципу 3D-измерений трекер определяет положение призмы, в то время как измерительная камера производит замеры положения светодиодов, которые используются для вычисления углов поворота Т-устройства в поле зрения камеры. Вместе с параметрами положения Т-устройства (Hz/V/D), которые определяет трекер и углами поворота Т-устройства (ω, φ, κ), которые определяет измерительная камера в целом вся система AT960 производит замер 6-ти параметров, то есть производит 6D (6DoF) измерения

39.3.3.2. Лазерный трекер дает возможность получать координаты точек измеряемого объекта в трехмерном пространстве, сканировать поверхности объекта, для их дальнейшего контроля с проектными значениями и многое другое.

39.3.3.3. Основной принцип работы лазерного трекера – измерение расстояния и двух углов до специального отражателя, слежение за которым осуществляется за счет лазерного луча и сервоприводов, встроенных в контрольно-измерительную часть лазерного трекера.

Все калибровочные характеристики трекера хранятся на контроллере, который вынесен отдельным блоком. Контроллер связан через Ethernet соединение с ноутбуком. Управление прибором осуществляется оператором, через специальную программу Spatial Analyzer. Лазерный трекер оснащен двумя типами дальномеров.

Первый режим интерферометрии (IFM). В нем трекер измеряет изменение расстояния от некого базового значения.

Второй режим абсолютного дальномера (ADM). В случае прерывания лазерного луча в режиме интерферометра, прибор автоматически переходит в режим абсолютного дальномера. Встроенный абсолютный дальномер необходимо калибровать.

На нижерасположенном рисунке показана принципиальная схема работы лазерного трекера.

39.3.4. Конструктивный состав.

Конструктивно система состоит из лазерного блока, оснащенного сервоприводами, контроллера и ПК. Для учета влияния на результаты измерений параметров окружающей среды система включает в себя блоки измерения температуры и давления воздуха. В состав системы входят набор отражателей и приспособлений для их крепления, а также, штатив для установки лазерного блока. Элементы системы соединяются специальными кабелями.

На нижерасположенном рисунке представлены технические характеристики системы лазерный трекер API Tracker3.

В системе используются пакеты специализированного автономного ПО TrackerCalib (далее – ПО TrackerCalib) и ПО Spatial Analyzer (далее — ПО Spatial Analyzer). ПО TrackerCalib предназначено для сбора и обработки измерительной информации, полученной от лазерного блока и блока измерения параметров окружающей среды, управления процессом измерений и отображения результатов измерений на дисплее ПК. ПО Spatial Analyzer предназначено для анализа результатов измерений и определения геометрических и динамических параметров элементов. Для защиты системы от несанкционированного вмешательства, которое может привести к искажению результатов измерений, предусмотрена функция защиты кода автономного ПО и пломбирование лазерного блока. Для защиты ПО от несанкционированного вмешательства предусмотрена защита в виде файла-лицензии, предоставляемого пользователю поставщиком системы.

39.4. Результаты измерений.

Цель измерений:

Определить:

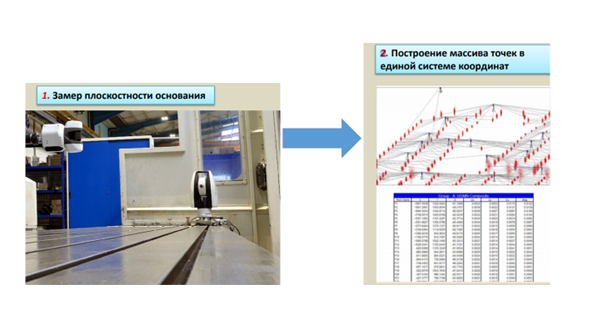

1. Отклонение плоскости стола от плоскости горизонта.

2. Параллельность перемещения суппорта с измерительной головкой в нескольких положениях.

3. Перпендикулярность перемещения суппорта относительно рабочей поверхности стола.

39.4.1.Работы по тарированию вертикального токарно-фрезерно-карусельного станка с неподвижным столом модели AC62TM 5500 c УЧПУ типа Sinumeric 840 D sl, выполняли с использованием системы измерения объемной геометрической точности -лазерный трекер API Tracker 3.

Трекер установили на полу в цеху, около планшайбы станка и на столе в плоскости XYZ, в шпинделе закрепили щуп с зеркалом. Затем последовательно вращали стол вокруг оси (В) с позиционированием через каждые 12 градусов, а револьверный суппорт перемещали вдоль осей Y-Y, Z-Z. При этом перестановку вдоль каждой оси выполняли с интервалами движения равными по оси (Х-Х) для определения плоскостности, для определения положения по осям (В),(Y-Y) (Z-Z).При каждом останове движения осуществлялось координирование щупа с отражателем лазерным трекером.

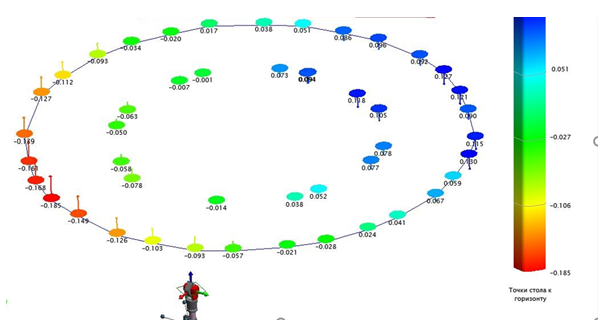

39.4.2. Отклонение плоскости стола от плоскости горизонта.

Угол между плоскостью стола и плоскостью горизонта составляет 0,0031° ( 00° 00′ 11″)

Непараллельность поверхности стола относительно плоскости горизонта, по измеренным точкам составляет 0,315мм.

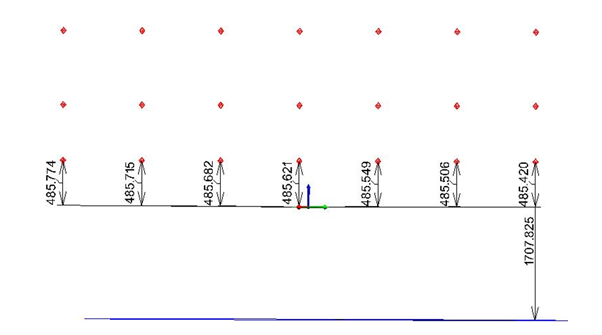

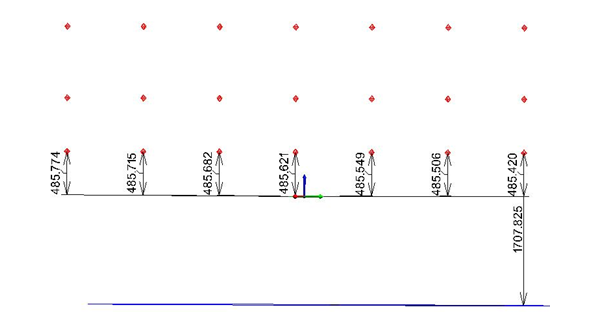

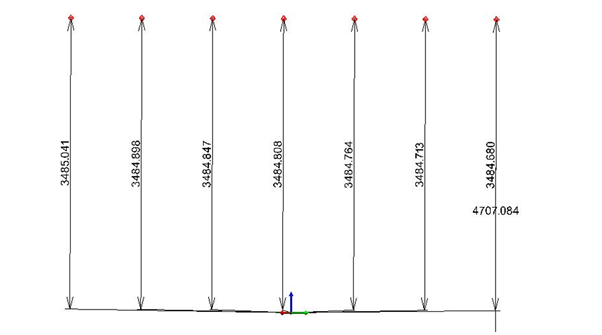

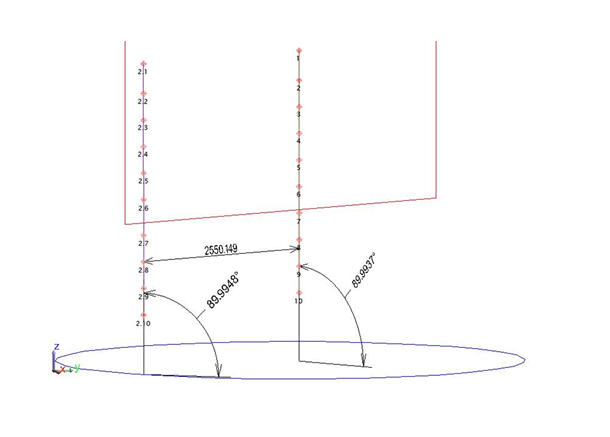

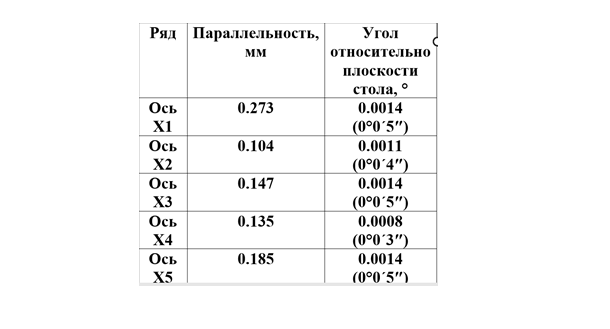

39.4.3. Параллельность перемещения головки поперечины в нескольких положениях траверсы

39.4.3.1. Параллельность перемещения головки поперечины в нескольких положениях траверсы на расстоянии между крайними точками на столе станка равными 5100 мм. и расстоянии от плоскости стола до измерительной головки равной 1708,825 мм.

Первое положение.

Второе положение.

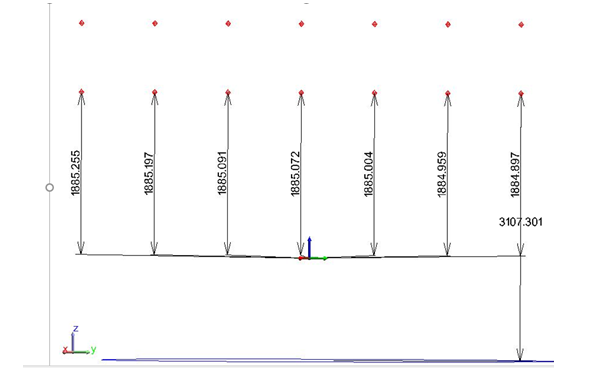

39.4.3.3. Параллельность перемещения головки поперечины в нескольких положениях траверсы на расстоянии между крайними точками на столе станка равными 5100 мм. и расстоянии от плоскости стола до измерительной головки равной 4707,084 мм.

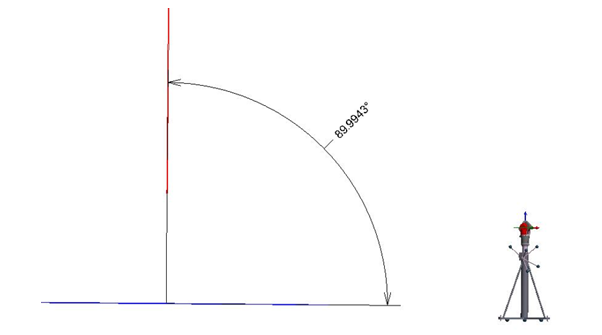

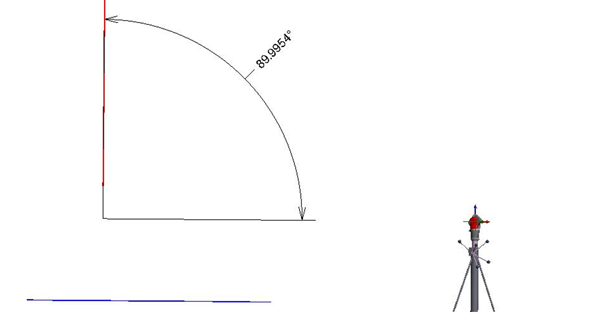

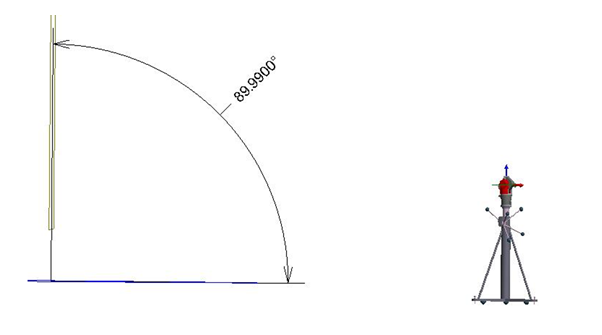

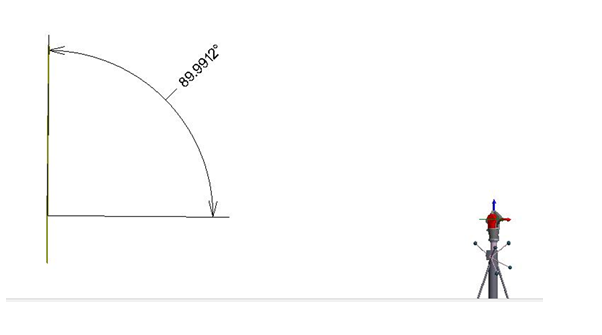

39.4.4. Перпендикулярность перемещения головки поперечины относительно рабочей поверхности стола.

39.4.5. Углы наклона.

39.4.5.1 Угол наклона плоскости перемещения траверсы к плоскости стола.

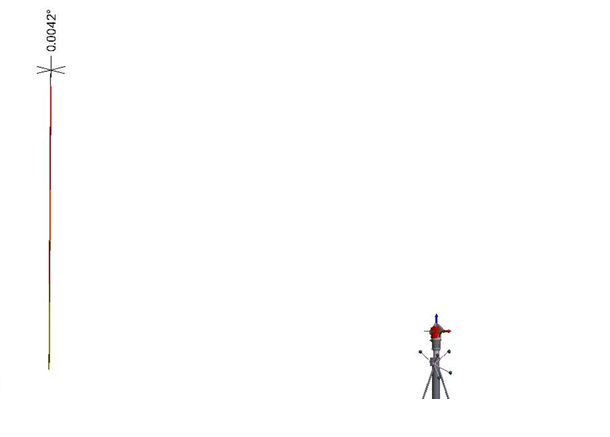

39.4.5.5. Угол между плоскостью перемещения траверсы и плоскостью перемещения пиноли.

39.4.6. В результате проведённых работ были:

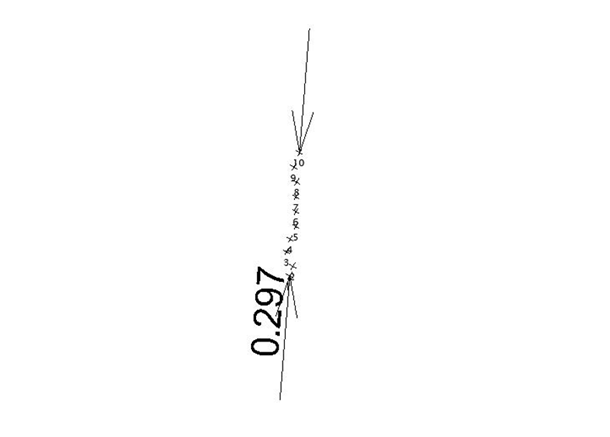

39.4.6.1. Измерены точки на поверхности стола в 30 положениях (через каждые 12°). Определена параллельность расположения поверхности рабочего стола относительно горизонта. Величина параллельности составила. По точкам, измеренным на поверхности стола, построена усредненная плоскость. Угол между этой плоскостью и плоскостью горизонта составил 0.0031° (0°0´11″).

39.4.6.2. Измерены точки в процессе перемещения суппорта вдоль оси Х на 6 разных высотах с шагом 200 мм. Определена параллельность перемещения суппорта относительно рабочей поверхности стола. Результаты представлены в таблице.

На этом я заканчиваю пятую часть статьи на тему “Методическое обеспечение технического диагностирования оборудования с ЧПУ”, которое специалисты Технического центра ТОиР оборудования применяют в повседневной практике на предприятие для трехмерных измерений объемной геометрии станков с ЧПУ, с помощью лазерных трекеров.

В следующей, шестой части статьи, я познакомлю Вас, уважаемые коллеги с новым инновационным медом автоматического измерения объемной геометрической точности крупногабаритных многоцелевых станков с

ЧПУ, с последующим автоматическим вводом объемной компенсации системой Laser TRAC CHEIK-NG-ETALON, являющейся одной из лучших в мире.