И в данной статье я для решения проблемы против столкновения представлю вашему вниманию одну из самых лучших автоматизированных модульных систем защиты рабочих органов станка от столкновений

производства фирмы ARTIS, входящую в концерн MARPOS. Данная система на сегодняшний день является одной из самых популярных на рынке и необходимой для многих машиностроительных предприятий из-за критичного состояния оборудования, связанного с последствиями участившихся случаев столкновения рабочих органов станка.

Основная задача, которую решает система защиты рабочих органов станка, - это минимизация последствий от столкновений.

Мое знакомство с фирмами Marpos и Artis началось с 2008 года, когда я с рабочим визитом посетил компанию Marpos (Италия) и фирму Atris (Германия), которые по праву являются мировыми лидерами в разработке и производстве систем защиты шпинделей от столкновений. Главной целью рабочей встречи было ознакомиться с решениями компании в области защиты шпинделей станков от столкновений и автоматизированных систем мониторинга с глубокой диагностикой узлов станков с ЧПУ и обсудить возможность их использования на ряде оборудования, эксплуатируемого на предприятии. Также в ходе рабочей встрече мы обсудили вопрос создания удаленного мониторинга с глубокой диагностикой технического состояния узлов станков с ЧПУ на базе автоматизированной модульно-комплексной системы защиты шпинделей станков от столкновений и мониторинга с глубокой диагностикой технического состояния узлов станков с ЧПУ производства фирмы ARTIS.

Автоматизированная модульно-комплексная системы защиты шпинделей станков от столкновений и мониторинга с глубокой диагностикой технического состояния узлов станков с ЧПУ и защитой от столкновений рабочих органов производства фирмы ARTIS

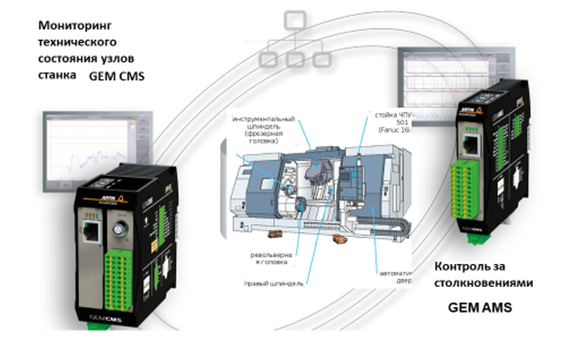

Фирма ARTIS предлагает 2 решения для контроля столкновения, которые расположены на нижерасположенном рисунке.

МОДУЛЬ-СИСТЕМА УПРАВЛЕНИЯ КОНТЕНТОМ GEM CMS

Модуль GEM CMS (или «Система управления контентом» - массивный кусок софта, который представляет собой полный набор инструментов для создания сайта и управления им же). Применяется для обнаружения предпосылок динамического и статического столкновений (наиболее полное решение).

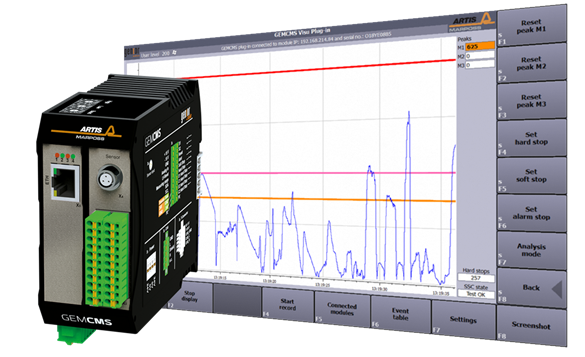

На нижерасположенном рисунке показан модуль GEM CMS с виброхарактеристиками, снимаемыми со шпинделя станка до столкновения, в момент столкновения и после столкновения.

Модуль GEM CMS работает в трех различных режимах с тремя различными статическими пределами в каждом режиме (предупреждение, плавная остановка, жесткая остановка). Все события, выходящие за границы заранее установленных пределов жесткой остановки, записываются в файл журнала для последующего анализа (таблица соударений). Критические последовательности процесса обработки заготовки можно записать и подробно проанализировать позднее.

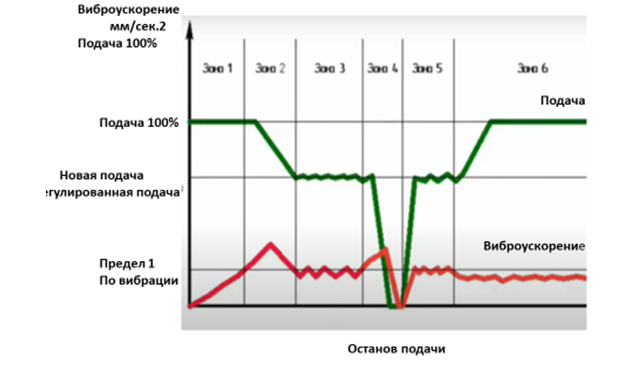

МОДУЛЬ-СИСТЕМА ДИНАМИЧЕСКОГО ОБНАРУЖЕНИЯ СОУДАРЕНИЙ И ПОЛОМОК

УЗЛОВ СТАНКОВ GEMAMS

Модуль GEM AMS динамического обнаружения соударений и поломок представляет собой высокоэффективный инструмент для минимизации повреждений от соударений. Модуль также сокращает время обнаружения столкновения до менее 1 миллисекунды, и команда остановки будет выполнена намного быстрее. Модуль измеряет виброускорение по трем осям (в зависимости от применяемого типа датчика) с частотой измерения до 5,6 кГц с частотой дискретизации 25 кГц.

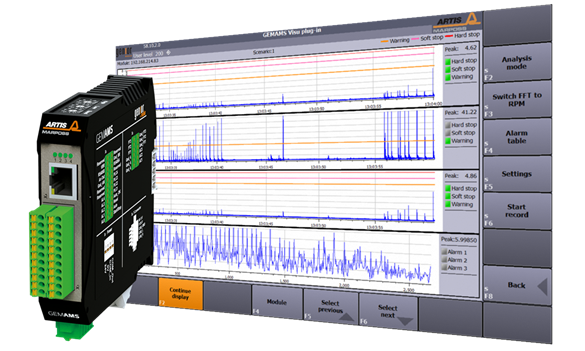

На нижерасположенном рисунке изображен модуль GEM AMS динамического обнаружения соударений и поломок с виброхарактеристикой, снимаемой со шпинделя станка до столкновения, в момент столкновения и после столкновения в зонах (нормальная работа, предаварийная и аварийная).

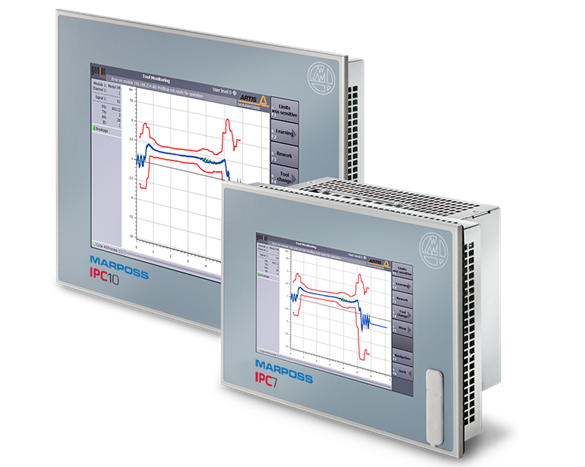

ПАНЕЛЬ УПРАВЛЕНИЯ СО ВСТРОЕННЫМ КОМПЬЮТЕРНЫМ БЛОКОМ И СЕНСОРНЫМ ЭКРАНОМ IPC7 - IPC1

Панели управления типа IPC7 и IPC10 - это компактные промышленные компьютеры для визуализации и управления модулями Artis и системами мониторинга технологических процессов обработки заготовок. Они особенно подходят для приложений, где нет операционной системы Windows или LINUX.

Панели также могут использоваться независимо от систем управления станком для снижения нагрузки на систему ЧПУ и могут быть интегрированы на существующие корпуса станков или использоваться в специально разработанных корпусах EL-IPC.-x от Artis.Управление возможно с помощью сенсорного экрана или, альтернативно, с помощью внешней клавиатуры и мыши. А сами панели IPC7 и IPC10 подходят для визуализации и управления данными мониторинга технологических процессов обработки заготовок.

На нижерасположенном рисунке показаны возможные панели управления.

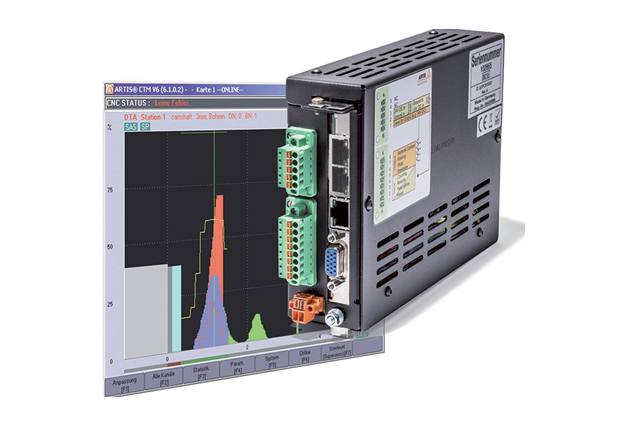

СИСТЕМА-МОДУЛЬ КОНТРОЛЯ ИНСТРУМЕНТА И ПРОЦЕССА ОБРАБОТКИ ЗАГОТОВОК CTM

Модуль CTM – это базовый элемент наилучшей универсальной системы контроля состояния инструментов и технологического процесса обработки заготовок. Модуль CTM успешно оптимизирует как стандартные, так и очень сложные производственные процессы работы металлорежущих станков посредством технологического контроля в режиме реального времени и обеспечивает широкий спектр функций мониторинга для большинства производственных сценариев в режиме реального времени. Концепция гибкого интерфейса модуля CTM обеспечивает беспроблемную интеграцию от решений без соединений промышленной шины (выделенный ввод/вывод) до разветвленных архитектур данных и промышленной шины. Проектирование CTM обеспечивает легкое встраивание в выделенные элементы управления на базе ПК с разъемами PCI (SIEMENS PCU50, FANUC Panel i, MTX и т.д.). В ином случае при необходимости можно использовать автономный блок со значительной гибкостью на всех других типах станков с различными элементами управления или механическими конструкциями.

Для массового производства обычно используются значения режима обучения (кривые обучения) для сравнения фактических значений с сохраненными.

На нижерасположенном рисунке показан модуль CTM для контроля инструмента и процесса обработки заготовки.

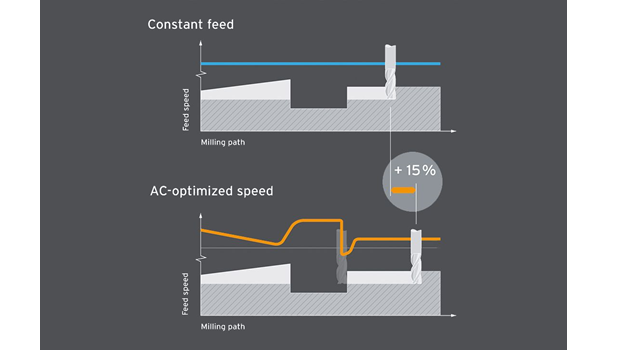

МОДУЛЬ АДАПТИВНОГО УПРАВЛЕНИЯ ДЛЯ СИСТЕМ КОНТРОЛЯ АC

Адаптивное регулирование (AC) позволяет оптимизировать скорость подачи в зависимости от нагрузки на шпиндель во время реализации технологического процесса обработки заготовки. Эта функция, заложенная в модуль АС автоматически регулирует подачу в заданных пределах и всегда использует оптимальную производительность станка. Еще одним аспектом оптимизации является защита станка и инструмента от столкновений. Скорость подачи адаптируется к состоянию инструмента. При определенных обстоятельствах нормальная скорость обработки может быть слишком высокой, если заготовка имеет отклонения припуска или материал твердый. Особенно при обработке необработанных деталей можно ожидать сильные колебания, так что адаптивное регулирование может быть использовано в этом случае особенно эффективно. Функция адаптивного регулирования оптимизирует время цикла, увеличивая срок службы инструмента и повышает надежность станка. Адаптивное регулирование - это опция для систем CTM и GENIOR

В память модуля АС устанавливаются параметры предельного значения для производительности шпинделя. Затем система управления сравнивает текущую производительность с допустимой. Если имеются расхождения, то модуль либо увеличивает скорость подачи до указанного максимального предела, если мощность шпинделя уменьшается, либо уменьшает скорость подачи до указанного минимального предела, если мощность увеличивается.

Хороших результатов по эффективному адаптивному управлению мы получаем при применении датчика крутящего момента шпинделя (ДТА). На основании сигналов, получаемых с датчика крутящего момента шпинделя о фактическом крутящем моменте шпинделя ,модуль АС автоматически регулирует скорость подачи до установленного предельного значения. Предельные значения подачи в модуле АС могут быть установлены вручную, используя модуль СТМ или будут определены автоматически с помощью модуля GEM.

На нижерасположенном рисунке показан процесс адаптивного управления в процессе обработки заготовки.

ЦИФРОВОЙ АДАПТЕР КРУТЯЩЕГО МОМЕНТА DTA

При активированной опции «Цифровой адаптер крутящего момента (DTA)» мониторинг технологического процесса обработки заготовок работает без дополнительных датчиков усилия. Системы контроля Artis CTM или GENIOR MODULAR способны оценивать до 8 чувствительных цифровых сигналов крутящего момента от шпинделей и осевых приводов параллельно. Каждое цифровое значение крутящего момента циклов резания может быть сопоставлено с каналом контроля. Это отображение является гибким, что позволяет использовать различные операции обработки и стратегии мониторинга. Данные доступны через полевую шину для управления станка в режиме реального времени и без использования дополнительного оборудования датчика или усилителя.

На нижерасположенном рисунке показан цифровой адаптер крутящего момента ДТА, установленный на шпинделе станка.

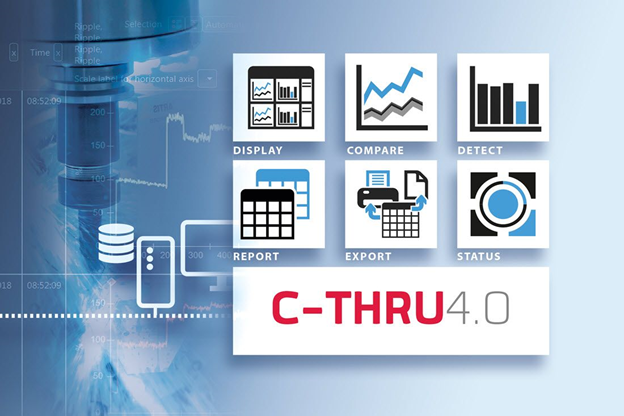

СИСТЕМА-МОДУЛЬ УПРАВЛЕНИЯ БАЗОЙ ДАННЫХ ДЛЯ ARTIS, МОНИТОРИНГА ИНСТРУМЕНТА, ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ОБРАБОТКИ ЗАГОТОВОК И ТЕХНИЧЕСКОГО СОСТОЯНИЯ СТАНКОВ C-THRU4.0

C-THRU4.0 - это модуль управления базами данных Artis для мониторинга состояния инструмента, технологических процессов обработки заготовок и технического состояния узлов оборудования. С помощью модуля C-THRU4.0 каждый отдельный этап обработки может быть рассмотрен подробно и всесторонне. Программное обеспечение также предоставляет информацию о качестве процесса.

C-THRU4.0 обеспечивает быструю диагностику ошибок, предоставляет косвенные данные о качестве для каждой отдельной детали и каждого этапа обработки и представляет собой отличную основу для процессов оптимизации и применения на предприятиях машиностроения. Эффективность использования ресурсов оборудования может быть достигнута с помощью последовательного мониторинга процесса и постоянного его документирования. Используя программное обеспечение, можно создавать подробные последовательности трендов, которые выявляют слабые места и в сочетании с сообщениями о событиях.

На нижерасположенном рисунке показан модуль C-THRU4.0 для управления базами данных Artis, необходимых для мониторинга состояния инструмента, технологических процессов обработки заготовок и технического состояния узлов оборудования.

Непрерывный анализ хранимых данных представляет информацию:

- о техническом состоянии узлов станка,

-о состоянии инструмента.

В модуле происходит сравнение трендов изменения состояния элементов узлов станка и ограничений. По результатам проведенного анализа модуль выдает рекомендательное решение о дальнейшей эксплуатации станка. При этом основным требованием к ориентированному на принятие обоснованного решения о продолжении эксплуатации или вывода из эксплуатации станка являются полученные данные о техническом состоянии его узлов посредством постоянного мониторинга с глубокой диагностикой технического состояния узлов станка.

Модуль C-TRU4.0 в процессе работы получает и собирает данные из следующих источников:

-Atris - результаты мониторинга и диагностики технического состояния узлов станков и технологического процесса обработки заготовок,

-УЧПУ в процессе управлением станком.

Продолжение данной темы читайте в следующей статье.