• О структурах станкозаводов в Советском Союзе

• О структурах станкозаводов в настоящее время

• Золотая середина против крайностей

• О структурах станкозаводов в настоящее время

• Золотая середина против крайностей

О структурах станкозаводов в Советском Союзе

В Советском Союзе в конце 80-х годов прошлого века было более 400 предприятий станкоинструментальной промышленности, которые в общей сложности производили около 200 тыс. различных станков. В то время СССР занимал третье место в мире по производству и второе — по потреблению металлообрабатывающего оборудования. На станкостроительных предприятиях страны изготавливалась тогда большая номенклатура станков, которая позволяла закрывать практически все потребности внутреннего рынка и осуществлять экспортные поставки. Конечно, не все модели станков, поставляемые за рубеж, соответствовали высокому мировому техническому уровню, однако они с успехом выигрывали в конкурентной борьбе по таким показателям, как соотношение цена-качество. В целом, уровень станкостроения в те времена в Советском Союзе был достаточно высоким.

Большинство станкозаводов, которые изготавливали конечную продукцию - металлообрабатывающие станки, относились к категориям средних, крупных и особо крупных предприятий. Так, например, в начале 80-х годов прошлого века численность работников, тогда еще нового и молодого, Сасовского завода автоматических линий (СЗАЛ) (1974 год ввода в эксплуатацию) составляла порядка 3000 человек, на Рязанском станкостроительном заводе (РСЗ), включая его филиалы, в то время работало около 10000 работников, а на двух производственных площадках завода «Красный пролетарий» - около 6000 человек. Соответственно, и объемы выпуска станочного оборудования были впечатляющими. Так в период с 1980 по 1985 год ежегодный выпуск станочной продукции в среднем составлял: на СЗАЛ – 600-700 станков и 12-15 автоматический линий, на РСЗ более 4000 станков. Станкозавод «Красный пролетарий», освоив серийный выпуск станков в условиях поточного производства довел их выпуск до 12000 штук в год, в том числе 5600 станков с ЧПУ. Кроме изготовления оригинальных деталей для сборки основной продукции – станков, станкозаводы изготавливали комплектующие изделия, которые использовались не только для собственных нужд, но и предназначались для поставок других заводом. Так, например, Рязанский станкозавод изготавливал револьверные головки, зажимные патроны, шарико-винтовые передачи и другие сложные компоненты для станков.

На станкозаводе «Саста» при его создании, в то время, когда он ещё назывался Сасовский завод автоматических линий, изначально был организован производственный процесс изготовления станочного оборудования со всеми технологическими переделами, включая и литейное производство. В начале, правда, был создан цех точного литья для изготовления некрупных отливок. Отливки станин завод получал по кооперации от других литейных заводов Минстанкопрома. Затем на территории завода был построен Сасовский литейный завод, который обеспечивал станкозавод практическими всеми необходимыми литыми заготовками.

В Советском Союзе станкостроительные заводы в основном были с полным производственным циклом, включающим все этапы изготовления станочной продукции, и имели три основные группы цехов – заготовительные, обрабатывающие и сборочные.

В Советском Союзе станкостроительные заводы в основном были с полным производственным циклом, включающим все этапы изготовления станочной продукции, и имели три основные группы цехов – заготовительные, обрабатывающие и сборочные.

К заготовительным цехам относятся: раскройно-заготовительные (правка, резка, зацентровка, обдирка сортового металла, раскрой листового металла); литейные (чугунного, стального, цветного литья, специальных методов литья); кузнечные (кузнечно-штамповые и кузнечно-прессовые).

К обрабатывающим цехам относятся: механические; термические; прессовые (холодной штамповки); цеха металлических конструкций; металлопокрытий; окрасочные; деревообрабатывающие и др.

В состав сборочных цехов входят: участки по сборке узлов и окончательной сборки продукции, участки для испытания и упаковки изделий.

К вспомогательным цехам относятся подразделения, обеспечивающие нормальное функционирование основных производственных цехов или завода в целом - это: инструментальные; ремонтно-механические; ремонтно-строительные; электроремонтные; модельные; экспериментальные и др.

Обслуживающие– цеха и подразделения, выполняющие функции хозяйственного и частично технического обслуживания завода (иногда их называют хозяйствами или службами): складское хозяйство; транспортное хозяйство; службы связи и сигнализации; электронно-вычислительные подразделения. Также к обслуживающим подразделениям относятся: заводоуправление; центральная заводская лаборатория; столовая; медпункты; охрана, сторожевые и пропускные пункты и др. подразделения.

Некоторые подразделения могут совмещать функции нескольких подразделений или вообще не входить непосредственно в конкретные структуры станкозаводов с полным производственным циклом в зависимости от ряда факторов, связанных с наличием возможности получения услуг со стороны, с решением вопросов экономической эффективности производства и др.

В любом случае, если мы рассматриваем станкозаводы на предмет наличия в их технологическом процессе полного производственного цикла при изготовлении станков, то они в обязательном порядке должны иметь три основные группы цехов – заготовительные, обрабатывающие и сборочные. При этом, как в прошлом, так и в настоящее время, многие станкозаводы, имеющие в своем производстве все основные технологические переделы, определенные узлы и детали получали и получают по кооперационным поставкам. Однако, в большей части детали, в особенности базовые детали, изготавливались и изготавливаются на собственном производстве этих заводов.

Важным звеном, характеризующим высокий технический уровень завода, являлось наличие на предприятии сильных конструкторско- технологических подразделений. Те заводы, которые стремились производить действительно новейшие, современные конструкции станков, в составе своих структур имели и экспериментально- исследовательские отделы.

Вместе с тем, в Советском Союзе многие машиностроительные, в том числе и станкостроительные заводы (в особенности в малых городах, где заводы были градообразующими предприятиями), имели громоздкие, тяжело управляемые структуры, в которые входило множество непрофильных активов, таких как: жилой фонд с жилищно-коммунальными отделами и с энергетическими объектами; подсобные хозяйства; поликлиники; детские садики; пионерские лагеря и др.

Все это, а также работа в подшефных колхозах, обеспечение деятельности общественных организаций с их комитетами (парткомами, профкомами и комитетами комсомола), отвлекало от основного производства значительные людские и материальные ресурсы и существенно снижало эффективность результатов работы заводов.

Освобождение предприятий от тяжелого бремени содержания непрофильных подразделений и объектов произошло только после установления в стране рыночных отношений, когда Советский Союз стал историей.

Вместе с тем, печальные результаты проводимых в 90-х годах реформ привели отечественное станкостроение в такой упадок, что, если раньше наша страна была одним из лидеров в производстве станков и поставляла станочное оборудование на экспорт, в том числе и в промышленно развитые страны, то от середины 90-х и до настоящего времени потребность российских предприятий в металлообрабатывающих станках покрывается в основном за счет импорта. И, если, к примеру, 30 лет назад Россия была главным поставщиком станочного оборудования в Китай, то сегодня ситуация изменилась ровно наоборот. Последствия непродуманных методов проведения реформ довели промышленность до такого кризисного состояния, что многие станкостроительные заводы просто прекратили свое существование.

Сегодня в России в станкостроении функционирует порядка 80 заводов, 70% из которых производят металлорежущие станки, а остальные - кузнечно-прессовое оборудование. На этих станкозаводах в общей сложности работает около 10 тыс. человек. Таким образом средняя численность работников одного станкозавода составляет всего где-то 125 человек. Для сравнения - в станкостроении Японии, для которого характерен высочайший уровень кооперации и высокая степень автоматизации производства, особенно в изготовлении деталей и комплектующих изделий, средняя численность предприятия отрасли - несколько более 300 человек.

Количество станкозаводов в целом по стране сократилось, но если взять отдельные города, то ситуация разная - в Москве из 15 станкозаводов не осталось ни одного завода, в Рязани же их количество выросло - было два, а сейчас стало десять. Правда, если во времена Советского Союза это были в основном крупные заводы (а некоторые были особо крупными), то сейчас большинство из них относится к категории малых предприятий, в лучшем случае к категории средних. К сожалению, в списке станкозаводов России в настоящее время есть и так называемые микропредприятия, в прошлом которые были крупнейшими заводами. И так, если численность работников большинства отечественных станкозаводов 30 лет назад находилась в пределах 1-2 тыс. человек, а сейчас количество работающих на многих станкозаводах находится в пределах 100-200 человек, то есть в среднем получается на порядок меньше. Производственные площади станкозаводов по сравнению с теми временами сократились тоже приблизительно в 10 раз.

Таким образом практически все российские станкозаводы стали относится к малому и среднему бизнесу. С целью классификации и идентификация по размеру сравнительно небольших предприятий и компаний России был принят закон РФ № 209 - ФЗ от 24.07. 2007 г. «О развитии малого и среднего предпринимательства в РФ» который действует в настоящее время с поправками от 01 августа 2016 года.

К обрабатывающим цехам относятся: механические; термические; прессовые (холодной штамповки); цеха металлических конструкций; металлопокрытий; окрасочные; деревообрабатывающие и др.

В состав сборочных цехов входят: участки по сборке узлов и окончательной сборки продукции, участки для испытания и упаковки изделий.

К вспомогательным цехам относятся подразделения, обеспечивающие нормальное функционирование основных производственных цехов или завода в целом - это: инструментальные; ремонтно-механические; ремонтно-строительные; электроремонтные; модельные; экспериментальные и др.

Обслуживающие– цеха и подразделения, выполняющие функции хозяйственного и частично технического обслуживания завода (иногда их называют хозяйствами или службами): складское хозяйство; транспортное хозяйство; службы связи и сигнализации; электронно-вычислительные подразделения. Также к обслуживающим подразделениям относятся: заводоуправление; центральная заводская лаборатория; столовая; медпункты; охрана, сторожевые и пропускные пункты и др. подразделения.

Некоторые подразделения могут совмещать функции нескольких подразделений или вообще не входить непосредственно в конкретные структуры станкозаводов с полным производственным циклом в зависимости от ряда факторов, связанных с наличием возможности получения услуг со стороны, с решением вопросов экономической эффективности производства и др.

В любом случае, если мы рассматриваем станкозаводы на предмет наличия в их технологическом процессе полного производственного цикла при изготовлении станков, то они в обязательном порядке должны иметь три основные группы цехов – заготовительные, обрабатывающие и сборочные. При этом, как в прошлом, так и в настоящее время, многие станкозаводы, имеющие в своем производстве все основные технологические переделы, определенные узлы и детали получали и получают по кооперационным поставкам. Однако, в большей части детали, в особенности базовые детали, изготавливались и изготавливаются на собственном производстве этих заводов.

Важным звеном, характеризующим высокий технический уровень завода, являлось наличие на предприятии сильных конструкторско- технологических подразделений. Те заводы, которые стремились производить действительно новейшие, современные конструкции станков, в составе своих структур имели и экспериментально- исследовательские отделы.

Вместе с тем, в Советском Союзе многие машиностроительные, в том числе и станкостроительные заводы (в особенности в малых городах, где заводы были градообразующими предприятиями), имели громоздкие, тяжело управляемые структуры, в которые входило множество непрофильных активов, таких как: жилой фонд с жилищно-коммунальными отделами и с энергетическими объектами; подсобные хозяйства; поликлиники; детские садики; пионерские лагеря и др.

Все это, а также работа в подшефных колхозах, обеспечение деятельности общественных организаций с их комитетами (парткомами, профкомами и комитетами комсомола), отвлекало от основного производства значительные людские и материальные ресурсы и существенно снижало эффективность результатов работы заводов.

Освобождение предприятий от тяжелого бремени содержания непрофильных подразделений и объектов произошло только после установления в стране рыночных отношений, когда Советский Союз стал историей.

О структурах станкозаводов в настоящее время

Вместе с тем, печальные результаты проводимых в 90-х годах реформ привели отечественное станкостроение в такой упадок, что, если раньше наша страна была одним из лидеров в производстве станков и поставляла станочное оборудование на экспорт, в том числе и в промышленно развитые страны, то от середины 90-х и до настоящего времени потребность российских предприятий в металлообрабатывающих станках покрывается в основном за счет импорта. И, если, к примеру, 30 лет назад Россия была главным поставщиком станочного оборудования в Китай, то сегодня ситуация изменилась ровно наоборот. Последствия непродуманных методов проведения реформ довели промышленность до такого кризисного состояния, что многие станкостроительные заводы просто прекратили свое существование.

Сегодня в России в станкостроении функционирует порядка 80 заводов, 70% из которых производят металлорежущие станки, а остальные - кузнечно-прессовое оборудование. На этих станкозаводах в общей сложности работает около 10 тыс. человек. Таким образом средняя численность работников одного станкозавода составляет всего где-то 125 человек. Для сравнения - в станкостроении Японии, для которого характерен высочайший уровень кооперации и высокая степень автоматизации производства, особенно в изготовлении деталей и комплектующих изделий, средняя численность предприятия отрасли - несколько более 300 человек.

Количество станкозаводов в целом по стране сократилось, но если взять отдельные города, то ситуация разная - в Москве из 15 станкозаводов не осталось ни одного завода, в Рязани же их количество выросло - было два, а сейчас стало десять. Правда, если во времена Советского Союза это были в основном крупные заводы (а некоторые были особо крупными), то сейчас большинство из них относится к категории малых предприятий, в лучшем случае к категории средних. К сожалению, в списке станкозаводов России в настоящее время есть и так называемые микропредприятия, в прошлом которые были крупнейшими заводами. И так, если численность работников большинства отечественных станкозаводов 30 лет назад находилась в пределах 1-2 тыс. человек, а сейчас количество работающих на многих станкозаводах находится в пределах 100-200 человек, то есть в среднем получается на порядок меньше. Производственные площади станкозаводов по сравнению с теми временами сократились тоже приблизительно в 10 раз.

Таким образом практически все российские станкозаводы стали относится к малому и среднему бизнесу. С целью классификации и идентификация по размеру сравнительно небольших предприятий и компаний России был принят закон РФ № 209 - ФЗ от 24.07. 2007 г. «О развитии малого и среднего предпринимательства в РФ» который действует в настоящее время с поправками от 01 августа 2016 года.

Наличие в настоящее время множества мелких станкостроительных заводов, так называемых малых и микропредприятий - это привет из прошлого - результаты кризиса девяностых. Предприятиям, чтобы выжить, приходилось сокращать производство: продавать производственные площади, оборудование, сокращать работников. Или же эти предприятия появились как результат развала крупных станкостроительных заводов. Положительным моментом здесь является только то обстоятельство, что всё-таки какая-то часть специалистов осталась работать в станкостроительной отрасли, а не ушла работать в другие места.

Конечно, считается, что малые предприятия являются более эффективными с экономической точки зрения по сравнению с крупными, примером могут служить западные страны, где издавна таких предприятий очень много. Но здесь нужно признать, что малые предприятия там выпускают в основном комплектующие изделия.

В машиностроение, и не только в машиностроении, но и в других отраслях промышленности изготовление конечной продукции является наиболее прибыльным делом, поэтому у целого ряда производителей есть определённые стремления делать только сборку станков. В европейских странах, и не только там, есть достаточно много небольших фирм, в том числе и станкостроительных, которые осуществляют только окончательную сборку станков. Как правило, эти заводы имеют собственное конструкторское бюро, разрабатывают сами проекты станков, а структуры станков (механические узлы в сборе), кабинетные ограждения и другие комплектующие изделия, включая системы ЧПУ, получают по кооперации от других производителей, делают окончательную сборку станков, отладку и продают готовое станочное оборудование заказчикам. Обязательным условием такого варианта производства станков является наличие возможности заказывать изготовление таких структур на стороне и получать их от других производителей. Данные вариант производства характерен в основном только, действительно, для малых фирм, которые изготавливают станки в небольших количествах и в узкой номенклатуры.

Примером может служить итальянская семейная фирма «Pietro Carnaghi», на которой всего работает не более 100 человек, и которая изготавливает огромные станки для обработки особо крупных деталей - с габаритами до 10 метров. При этом основные проекты станков разрабатываются конструкторским бюро фирмы, в производстве изготавливаются только базовые корпусные детали, а остальные детали и узлы поставляются от других производителей.

Ряд же передовых мировых компаний, с целью достижений экономической эффективности, увеличения объемов производства и расширения ассортимента своей продукции, наоборот, создают корпорации, в которых происходит процесс объединения технологий, сети сбыта и обслуживания. Примером здесь может быть немецко-японский концерн «DMG MORI», который был создан в результате объединения компаний «Gildemeister AG» с «Deckel MAHO» (1995г.) и с «Mori Seiki» (2009 г.).

Что-то подобное было стремление создать при организации компании «Стан», но в отличие от концерна «DMG MORI», который строился на базе действующих передовых компаний, в практической жизни это российское объединение эффективных результатов не добилось.

В 2012 году концерн «DMG MORI» построил и запустил так называемый современный станкостроительный завод в России в г.Ульяновске, на котором планировалось выпускать суперсовременные металлорежущие станки до 1500-2000 штук в год, с достижением локализации до 50-70%.

Конечно, считается, что малые предприятия являются более эффективными с экономической точки зрения по сравнению с крупными, примером могут служить западные страны, где издавна таких предприятий очень много. Но здесь нужно признать, что малые предприятия там выпускают в основном комплектующие изделия.

В машиностроение, и не только в машиностроении, но и в других отраслях промышленности изготовление конечной продукции является наиболее прибыльным делом, поэтому у целого ряда производителей есть определённые стремления делать только сборку станков. В европейских странах, и не только там, есть достаточно много небольших фирм, в том числе и станкостроительных, которые осуществляют только окончательную сборку станков. Как правило, эти заводы имеют собственное конструкторское бюро, разрабатывают сами проекты станков, а структуры станков (механические узлы в сборе), кабинетные ограждения и другие комплектующие изделия, включая системы ЧПУ, получают по кооперации от других производителей, делают окончательную сборку станков, отладку и продают готовое станочное оборудование заказчикам. Обязательным условием такого варианта производства станков является наличие возможности заказывать изготовление таких структур на стороне и получать их от других производителей. Данные вариант производства характерен в основном только, действительно, для малых фирм, которые изготавливают станки в небольших количествах и в узкой номенклатуры.

Примером может служить итальянская семейная фирма «Pietro Carnaghi», на которой всего работает не более 100 человек, и которая изготавливает огромные станки для обработки особо крупных деталей - с габаритами до 10 метров. При этом основные проекты станков разрабатываются конструкторским бюро фирмы, в производстве изготавливаются только базовые корпусные детали, а остальные детали и узлы поставляются от других производителей.

Ряд же передовых мировых компаний, с целью достижений экономической эффективности, увеличения объемов производства и расширения ассортимента своей продукции, наоборот, создают корпорации, в которых происходит процесс объединения технологий, сети сбыта и обслуживания. Примером здесь может быть немецко-японский концерн «DMG MORI», который был создан в результате объединения компаний «Gildemeister AG» с «Deckel MAHO» (1995г.) и с «Mori Seiki» (2009 г.).

Что-то подобное было стремление создать при организации компании «Стан», но в отличие от концерна «DMG MORI», который строился на базе действующих передовых компаний, в практической жизни это российское объединение эффективных результатов не добилось.

В 2012 году концерн «DMG MORI» построил и запустил так называемый современный станкостроительный завод в России в г.Ульяновске, на котором планировалось выпускать суперсовременные металлорежущие станки до 1500-2000 штук в год, с достижением локализации до 50-70%.

На деле же результаты оказались очень далеки от запланированных, так в 2021 году, в последнем перед закрытием завода, было изготовлено с использованием «отверточной» технологии только всего 350 станков, при этом в локализации был достигнут результат, очень трудно сказать сколько это в процентах, только в изготовлении шпинделей – и это более чем за десять лет работы завода. Одним словом, владельцы головной компании только «поимели» налоговые льготы в нашей стране и, конечно, прибыль.

Разумеется, с одной стороны, можно сказать, что строительство такого завода, открытие новых 270 рабочих мест - это положительный момент, в результате которого организовано производство современных металлорежущих станков. Однако, если посмотреть на это глубже - с другой стороны, то окажется, что номенклатура изготавливаемых станков была достаточно узкая, в которой нет более сложных, многофункциональных моделей, локализация низкая. А главное, в итоге, мы от открытия этого производства не получили ни каких компетенций, так как разработка проектов и технологий проводилась в зарубежных подразделениях концерна. Пять конструкторов, которые числились в штате завода, решали в основном только вопросы в производстве при сборке станков. Положительным можно считать только одно – были созданы рабочие места. Из этого нужно сделать вывод, что широкое применение такого способа возрождения отечественного станкостроения совершенно неправильно. Была всегда опасность, что в любой момент, по тем или иным причинам, инофирмы могут закрыть свое производство на территории России. Так оно и случилось, на фоне введения санкций, концерн «DMG MORI» закрыл свое производство в Ульяновске. Это, разумеется, в итоге плохой пример, однако, очень поучительный в вопросе - как создавать новые производства станков, и не только станков, чтобы со временем не остаться совсем у «разбитого корыта».

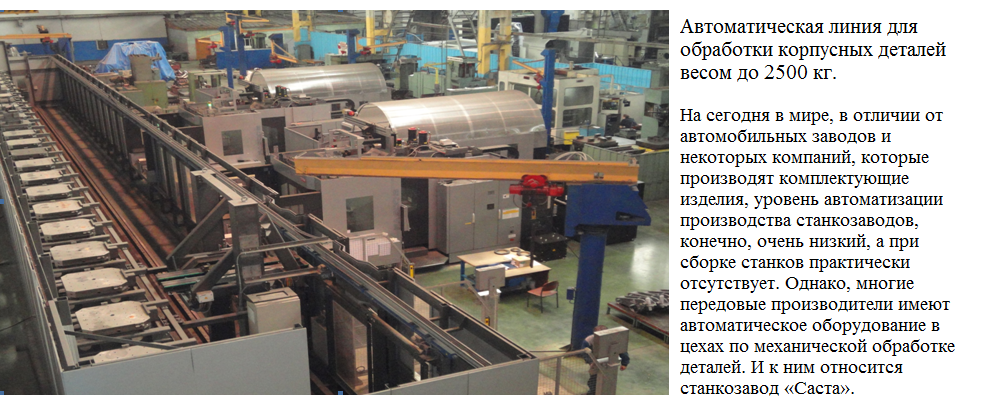

Если возвращаться к вопросам структурного состава станкозаводов, то можно сказать, что количество работающих еще не говорит в полной мере о мощности предприятия, об объемах выпуска продукции, а также о наличии всех основных технологических переделов. Здесь во многом на технологический уровень предприятия влияет степень автоматизация его производства, какое бы оно не было: массовым, серийным или единичным. Например, на фирме «Fanuc» при производстве многих видов продукции широко используется безлюдная технология, когда все производственные процессы автоматизированы, обработка составляющих компонентов и деталей, а также сборка изделий ведется в непрерывном режиме в огромных цехах, в каждом из которых находится только 2 дежурных сотрудника для обслуживания оборудования.

Кризисные годы привели не только к уменьшению числа действующих станкостроительных заводов, но и способствовал тому, что во многих оставшихся заводах произошли структурные изменения в сторону сокращения технологических переделов.

Да, во времена Советского Союза многие станкостроительные заводы, которые изготавливали конечную продукцию – станки, имели все основные технологические переделы, сейчас же такие заводы можно по пальцам пересчитать - их значительное меньшинство.

Сасовский станкостроительный завод «Саста»- один из немногих станкозаводов, который, несмотря на трудности кризисных времен, во многом сохранил свою технологическую структуру, которая соответствует категории машиностроительных предприятий с полным производственным циклом.

На заводе имеются все основные технологические переделы, в структуру которого также входит Сасовский литейный завод.

Разумеется, с одной стороны, можно сказать, что строительство такого завода, открытие новых 270 рабочих мест - это положительный момент, в результате которого организовано производство современных металлорежущих станков. Однако, если посмотреть на это глубже - с другой стороны, то окажется, что номенклатура изготавливаемых станков была достаточно узкая, в которой нет более сложных, многофункциональных моделей, локализация низкая. А главное, в итоге, мы от открытия этого производства не получили ни каких компетенций, так как разработка проектов и технологий проводилась в зарубежных подразделениях концерна. Пять конструкторов, которые числились в штате завода, решали в основном только вопросы в производстве при сборке станков. Положительным можно считать только одно – были созданы рабочие места. Из этого нужно сделать вывод, что широкое применение такого способа возрождения отечественного станкостроения совершенно неправильно. Была всегда опасность, что в любой момент, по тем или иным причинам, инофирмы могут закрыть свое производство на территории России. Так оно и случилось, на фоне введения санкций, концерн «DMG MORI» закрыл свое производство в Ульяновске. Это, разумеется, в итоге плохой пример, однако, очень поучительный в вопросе - как создавать новые производства станков, и не только станков, чтобы со временем не остаться совсем у «разбитого корыта».

Если возвращаться к вопросам структурного состава станкозаводов, то можно сказать, что количество работающих еще не говорит в полной мере о мощности предприятия, об объемах выпуска продукции, а также о наличии всех основных технологических переделов. Здесь во многом на технологический уровень предприятия влияет степень автоматизация его производства, какое бы оно не было: массовым, серийным или единичным. Например, на фирме «Fanuc» при производстве многих видов продукции широко используется безлюдная технология, когда все производственные процессы автоматизированы, обработка составляющих компонентов и деталей, а также сборка изделий ведется в непрерывном режиме в огромных цехах, в каждом из которых находится только 2 дежурных сотрудника для обслуживания оборудования.

Кризисные годы привели не только к уменьшению числа действующих станкостроительных заводов, но и способствовал тому, что во многих оставшихся заводах произошли структурные изменения в сторону сокращения технологических переделов.

Да, во времена Советского Союза многие станкостроительные заводы, которые изготавливали конечную продукцию – станки, имели все основные технологические переделы, сейчас же такие заводы можно по пальцам пересчитать - их значительное меньшинство.

Сасовский станкостроительный завод «Саста»- один из немногих станкозаводов, который, несмотря на трудности кризисных времен, во многом сохранил свою технологическую структуру, которая соответствует категории машиностроительных предприятий с полным производственным циклом.

На заводе имеются все основные технологические переделы, в структуру которого также входит Сасовский литейный завод.

Сегодня станкозавод «Саста» по численности работающих и по размерам производственных площадей - самое крупное станкостроительное предприятие в России, которое в последнее время является и лидером по объемам производства станков. И это можно твердо утверждать, не вдаваясь в тонкости определения категории предприятие в соответствии с законом № 209 - ФЗ от 24.07. 2007 г., в котором они предусмотрены в зависимости от численности работающих и объёмов производства продукции.

Если рассматривать потенциалы станкозаводов, изготавливающих конечную продукцию, то вызывает большое сомнение возможность предприятий с численностью до 100 человек организовать производство такой сложной продукции как металлорежущие станки, разве что – «отверточную» сборку. Только заводы с полным производственным циклом способны разработать и производить широкую номенклатуру современного станочного оборудования и в больших объемах, чтобы удовлетворить высокие потребности не только внутреннего рынка, но и выйти на экспортные поставки. При этом, чтобы стать и быть, действительно, передовым предприятием, необходимым условием является наличие собственного конструкторского бюро с высокообразованными и квалифицированными специалистами.

Разумеется, как и при решении многих сложных и ответственных вопросов, важно найти золотую середину и не вдаваться в крайности, не стремиться, как говорится, делать абсолютно все – «от болта до паровоза». Так и при выборе структурного состава предприятия, который бы обеспечивал, в первую очередь, высокие достижения в экономической эффективности, в технологической независимости и большой мобильности. И, в этом плане, использование деталей, узлов и различных компонентов оборудования от других производителей, особенно находящихся в доступной близости, снизит затраты на производство конечной продукции, а поэтому может только приветствоваться. При этом, важно еще раз отметить, что базовые детали станков и проекты лучше всего делать на своем предприятии, а, если и привлекать к этой работе других надежных партнеров, то, во всяком случае, они должны быть не конкурентами. Правда, тогда уже будет сложно гордится наличием на заводе полного производственного цикла.

В заключении, хотелось бы затронуть еще и вопрос о необходимости принятия действенных мер, направленных на ускорение развития отечественного станкостроения, к разработке которых следовало бы подключить квалифицированных специалистов с большим опытом работы в этой стратегически важной отрасли промышленности.

Может быть, пора организовать какой-то орган, институт или комитет, который бы занялся выработкой более эффективных подходов по созданию универсальных систем машин, компонентов для станков и в целом для машиностроения. Чтобы на рынке сбыта даже в условиях жесточайшей конкуренции выступать в едином строю. Подобно Европейскому комитету станкостроения (СЕСИМО), который успешно действует в Европе наряду с мощными станкостроительными ассоциациями.

О необходимости ускоренного возрождения станкостроения в России последнее время постоянно говорят на телевидении - даже уже в политических передачах, на которые не приглашаются специалисты по станкостроению, об этом говорят политологи, деятели культуры и представители СМИ. Конкретно, на телепередаче «Вечер с Владимиром Соловьевым» не раз этот вопрос поднимал Карен Шахназаров, а на передаче «Своя правда» - Маргарита Симоньян.

Действительно, необходимо усилить работу по ускорению развития отечественного станкостроения и при этом всегда помнить слова последнего министра Минстанкопрома СССР – Паничева Н.А., который в одном из интервью сказал: «Кто перестает производить – перестает думать».

Золотая середина против крайностей

Если рассматривать потенциалы станкозаводов, изготавливающих конечную продукцию, то вызывает большое сомнение возможность предприятий с численностью до 100 человек организовать производство такой сложной продукции как металлорежущие станки, разве что – «отверточную» сборку. Только заводы с полным производственным циклом способны разработать и производить широкую номенклатуру современного станочного оборудования и в больших объемах, чтобы удовлетворить высокие потребности не только внутреннего рынка, но и выйти на экспортные поставки. При этом, чтобы стать и быть, действительно, передовым предприятием, необходимым условием является наличие собственного конструкторского бюро с высокообразованными и квалифицированными специалистами.

Разумеется, как и при решении многих сложных и ответственных вопросов, важно найти золотую середину и не вдаваться в крайности, не стремиться, как говорится, делать абсолютно все – «от болта до паровоза». Так и при выборе структурного состава предприятия, который бы обеспечивал, в первую очередь, высокие достижения в экономической эффективности, в технологической независимости и большой мобильности. И, в этом плане, использование деталей, узлов и различных компонентов оборудования от других производителей, особенно находящихся в доступной близости, снизит затраты на производство конечной продукции, а поэтому может только приветствоваться. При этом, важно еще раз отметить, что базовые детали станков и проекты лучше всего делать на своем предприятии, а, если и привлекать к этой работе других надежных партнеров, то, во всяком случае, они должны быть не конкурентами. Правда, тогда уже будет сложно гордится наличием на заводе полного производственного цикла.

В заключении, хотелось бы затронуть еще и вопрос о необходимости принятия действенных мер, направленных на ускорение развития отечественного станкостроения, к разработке которых следовало бы подключить квалифицированных специалистов с большим опытом работы в этой стратегически важной отрасли промышленности.

Может быть, пора организовать какой-то орган, институт или комитет, который бы занялся выработкой более эффективных подходов по созданию универсальных систем машин, компонентов для станков и в целом для машиностроения. Чтобы на рынке сбыта даже в условиях жесточайшей конкуренции выступать в едином строю. Подобно Европейскому комитету станкостроения (СЕСИМО), который успешно действует в Европе наряду с мощными станкостроительными ассоциациями.

О необходимости ускоренного возрождения станкостроения в России последнее время постоянно говорят на телевидении - даже уже в политических передачах, на которые не приглашаются специалисты по станкостроению, об этом говорят политологи, деятели культуры и представители СМИ. Конкретно, на телепередаче «Вечер с Владимиром Соловьевым» не раз этот вопрос поднимал Карен Шахназаров, а на передаче «Своя правда» - Маргарита Симоньян.

Действительно, необходимо усилить работу по ускорению развития отечественного станкостроения и при этом всегда помнить слова последнего министра Минстанкопрома СССР – Паничева Н.А., который в одном из интервью сказал: «Кто перестает производить – перестает думать».

Попков В.П.

Январь 2023г.

Статьи о проблемах отечественного станкостроения и путях их решения читайте на нашем сайте: станки-экспо.ру в подразделе «Обзоры» раздела «Новости». Пишите комментарии, будем рады получить от Вас обратную связь!