Доброго времени суток, уважаемые коллеги!

В настоящее время для повышения эффективности работы станков с ЧПУ (или хотя бы для поддержания достигнутого уровня) на предприятиях ВПК необходимо срочно создавать централизованные специализированные участки по ремонту узлов станков с ЧПУ, и в первую очередь - по ремонту мотор-шпинделей. Такой участок мы и создали в 2008 году.

Разработка и внедрение в эксплуатацию централизованного специализированного участка по ремонту мотор-шпинделей станков с ЧПУ потребовали слаженной командной работы сотрудников Технического центра ТОиР оборудования с ЧПУ, партнерства и сотрудничества со службами предприятия и компаний партнеров. Но это того стоило, получился участок, оснащенный современным оборудованием и инструментами, высококвалифицированными кадрами, позволивший решать все проблемы по качественному ремонту всех моделей мотор-шпинделей.

Как известно, одним из важнейших узлов, определяющих основные технические характеристики и технологические возможности станков с ЧПУ, является шпиндельный узел, входящий в состав контура управления станков с ЧПУ.

С учетом особенностей и сложности ремонта мотор-шпинделей станков с ЧПУ и для повышения качества их ремонта, Технический центр ТОиР оборудования с ЧПУ в 2008 году создал в своей структуре централизованный специализированный участок по ремонту прецизионных шпинделей и мотор-шпинделей.

Созданию участка предшествовала большая подготовительная работа:

В настоящее время для повышения эффективности работы станков с ЧПУ (или хотя бы для поддержания достигнутого уровня) на предприятиях ВПК необходимо срочно создавать централизованные специализированные участки по ремонту узлов станков с ЧПУ, и в первую очередь - по ремонту мотор-шпинделей. Такой участок мы и создали в 2008 году.

Разработка и внедрение в эксплуатацию централизованного специализированного участка по ремонту мотор-шпинделей станков с ЧПУ потребовали слаженной командной работы сотрудников Технического центра ТОиР оборудования с ЧПУ, партнерства и сотрудничества со службами предприятия и компаний партнеров. Но это того стоило, получился участок, оснащенный современным оборудованием и инструментами, высококвалифицированными кадрами, позволивший решать все проблемы по качественному ремонту всех моделей мотор-шпинделей.

Как известно, одним из важнейших узлов, определяющих основные технические характеристики и технологические возможности станков с ЧПУ, является шпиндельный узел, входящий в состав контура управления станков с ЧПУ.

С учетом особенностей и сложности ремонта мотор-шпинделей станков с ЧПУ и для повышения качества их ремонта, Технический центр ТОиР оборудования с ЧПУ в 2008 году создал в своей структуре централизованный специализированный участок по ремонту прецизионных шпинделей и мотор-шпинделей.

Созданию участка предшествовала большая подготовительная работа:

- Был проведен анализ и ознакомление с технологиями ремонта существующих европейских предприятий, занимающихся производством и ремонтом мотор-шпинделей, таких как IBAG, FISCHER, WEISS.

- Был проведен анализ эффективности работы мотор-шпинделей на предприятии за период с 2000 по 2008 годы.

- Был проведен анализ эффективности работы мотор-шпинделей после выполненных ремонтов за период с 2000 по 2008 годы.

- Была проведена оценка качества и продолжительности ремонта мотор-шпинделей в ремонтных бюро.

- Было проведено крупное совещание под руководством главного инженера с участием специалистов технического центра ТОиР, заместителей генерального директора по производству, качеству, финансам, кадрам, начальников производств по механической обработке, начальника управления по ИТ технологиям, начальников механических цехов.

- По результатам проведенного совещания был выпущен приказ о повышении эффективности работы Технического центра за счет создания в структуре Технического центра централизованных специализированных участков.

- Были рассчитаны мощности и численность участков, которые я привожу ниже.

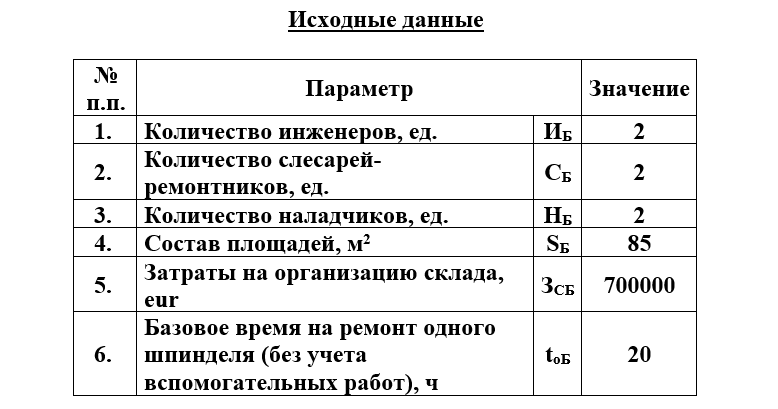

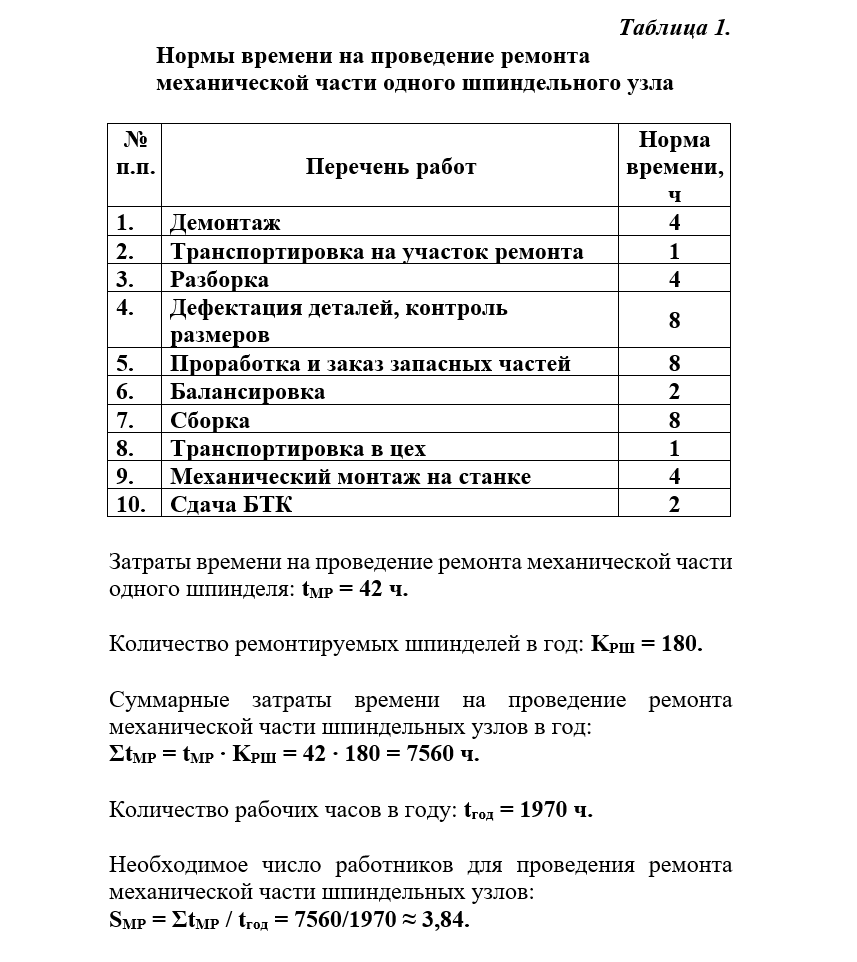

Расчет мощностей участка ремонта шпиндельных узлов при увеличении загрузки

Расчет численности штата бюро ремонта шпинделей и мотор-шпинделей

Расчет числа работников для проведения ремонта механической части шпиндельных узлов

С учетом отпусков и больничных листов (БЛ) принимаем необходимое число работников для проведения ремонта механической части шпиндельных узлов SМР = 4, из них ИТР – 1 ед., рабочих – 3 ед.

Расчет числа работников для проведения ремонта электрической части, обкатки и диагностики шпиндельных узлов на стенде

С учетом отпусков и БЛ принимаем необходимое число работников для проведения ремонта электрической части, обкатки и диагностики шпиндельных узлов на стенде SЭР = 3, из них ИТР – 2 ед., рабочих – 1 ед.

Затраты времени на проведение входного контроля подшипников на стенде СП-180М для одного шпинделя: tВК = 8 ч.

Количество ремонтируемых шпинделей в год: KРШ = 180.

Суммарные затраты времени на проведение входного контроля подшипников на стенде СП-180М в год:

ΣtВК = tВК ∙ KРШ = 8 ∙ 180 = 1440 ч.

Количество рабочих часов в году: tгод = 1970 ч.

Необходимое число работников для проведения входного контроля подшипников на стенде СП-180М:

SВК = ΣtВК / tгод = 1440/1970 ≈ 0,73.

С учетом отпусков и БЛ принимаем необходимое число работников для проведения входного контроля подшипников на стенде СП-180М SВК = 1, из них рабочих – 1 ед.

Итого штатная численность бюро ремонта шпинделей и мотор-шпинделей:

ИТР – 3 человек.

Рабочие – 5 человека.

1981 год - ремонт шпинделей ремонтными бюро непосредственно в цеху, около станка. ППР через фиксированные промежутки времени. Ремонты с учетом потерь от аварий.

1985 год - ремонт на основании технического состояния, определённого статистикой.

1987 год - ремонт на основании технического состояния, определенного с помощью диагностики.

2004 год - ремонт на основании технического состояния, определенного с помощью мониторинга с глубокой диагностикой технического состояния узлов станка.

2008 год - ремонт мотор шпинделей только на централизованном специализированном участке по ремонту мотор-шпинделей.

2012 год - ремонт на основании технического состояния, определенного с помощью применения предиктивной аналитики.

2016 год - ремонт на основании технического состояния, определенного с помощью применения прескриптивной аналитики.

В 2012 году централизованный специализированный участок по ремонту мотор-шпинделей был полностью сформирован и оснащен для выполнения следующих работ:

Расчет числа работников для проведения входного контроля подшипников на стенде СП-180М

Затраты времени на проведение входного контроля подшипников на стенде СП-180М для одного шпинделя: tВК = 8 ч.

Количество ремонтируемых шпинделей в год: KРШ = 180.

Суммарные затраты времени на проведение входного контроля подшипников на стенде СП-180М в год:

ΣtВК = tВК ∙ KРШ = 8 ∙ 180 = 1440 ч.

Количество рабочих часов в году: tгод = 1970 ч.

Необходимое число работников для проведения входного контроля подшипников на стенде СП-180М:

SВК = ΣtВК / tгод = 1440/1970 ≈ 0,73.

С учетом отпусков и БЛ принимаем необходимое число работников для проведения входного контроля подшипников на стенде СП-180М SВК = 1, из них рабочих – 1 ед.

Итого штатная численность бюро ремонта шпинделей и мотор-шпинделей:

ИТР – 3 человек.

Рабочие – 5 человека.

- Определились с помещениями и проведением их ремонта с учетом требований по чистоте помещений.

- Определились с суммой инвестиции и источником финансирования.

Эволюция развития ремонта мотор шпинделей в Техническом центре ТОиР

1981 год - ремонт шпинделей ремонтными бюро непосредственно в цеху, около станка. ППР через фиксированные промежутки времени. Ремонты с учетом потерь от аварий.

1985 год - ремонт на основании технического состояния, определённого статистикой.

1987 год - ремонт на основании технического состояния, определенного с помощью диагностики.

2004 год - ремонт на основании технического состояния, определенного с помощью мониторинга с глубокой диагностикой технического состояния узлов станка.

2008 год - ремонт мотор шпинделей только на централизованном специализированном участке по ремонту мотор-шпинделей.

2012 год - ремонт на основании технического состояния, определенного с помощью применения предиктивной аналитики.

2016 год - ремонт на основании технического состояния, определенного с помощью применения прескриптивной аналитики.

В 2012 году централизованный специализированный участок по ремонту мотор-шпинделей был полностью сформирован и оснащен для выполнения следующих работ:

- Разборка шпинделя и дефектация его элементов с использованием специальных инструментов, которые показаны на нижерасположенных рисунках.

- Измерение деталей шпинделя специальным инструментом и на высотомере модели Digimar 817CLM (показаны на рисунках ниже).

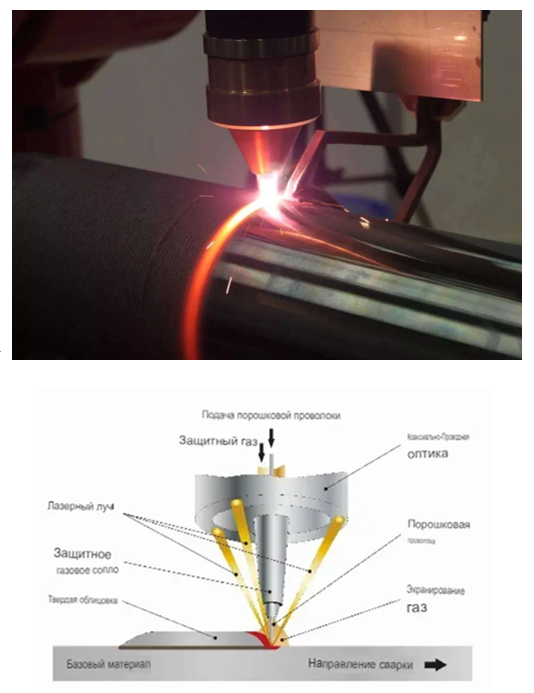

- Восстановление или замена изношенных деталей шпинделя с помощью стенда лазерно-плазменного напыления, созданного на базе модернизированного станка модели 16К20 Т1 с лазерно-плазменной головкой, которую установили вместо револьверной головки. Данный стенд лазерно-плазменного напыления показан на нижерасположенных рисунках.

- В связи с низким качеством покупаемых подшипников ввели их входной контроль на стенде модели СП-180, который мы видим на нижерасположенном рисунке.

- Балансировка деталей шпинделя (шкивов, зубчатых колес, гаек, муфт) на балансировочном станке модели ВМ-300.

- Сборка шпиндельного узла.

- Балансировка шпинделя в сборе на балансировочном станке модели ВМ-300, который расположен на рисунке ниже.

- Проверка геометрической точности и жесткости шпинделя.

Завершающей операцией ремонта мотор-шпинделей является операция стендовой обкатки отремонтированных (собранных) мотор-шпинделей, включающих в себя приработку вновь установленных деталей и испытаний работы мотор-шпинделя на всех режимах. Эта обязательная операция должна осуществляться на специализированных обкатно-тормозных стендах, оснащенных системами централизованной смазки и охлаждения мотор-шпинделей. Для достижения оптимальных параметров работы отремонтированных мотор-шпинделей специалисты централизованного специализированного участка используют специально разработанную программу по типу программы SKF Spind Simulator, установленную на стенде. Данная программа позволяет получать полномерную модель мотор-шпинделя для расчетов.

В процессе работы по ремонту мотор-шпинделей мы создали библиотеки цифровых двойников всех эксплуатирующихся шпинделей на предприятии и технического состояния мотор-шпинделей во время технологических процессов обработки в реальном режиме времени.

- Обкатку шпинделя на специально разработанном и изготовленном стенде диагностики и контроля технических параметров со вспомогательным оборудованием мы видим на нижерасположенном рисунке.

Несмотря на самые современные технологии и цифровые подходы, ремонтник остается человеком, способным совершать ошибки. Все основные этапы жизненного цикла с оборудования определяются людьми. Они принимают решения и выполняют ключевые действия. Понимая это, специалисты Технического центра пришли к частичному применению технологии дополненной реальности через Автоматизированные рабочие места ремонтника, включенных в сеть АСУ ТОиР и АСУ Мониторинг. Применение технологии дополненной реальности в ТОиР оборудования с ЧПУ может способствовать повышению эффективности работы ремонтной службы предприятия. И самое главное, данная технология позволит уменьшить человеческий фактор, поможет ремонтнику в его работе по ТОиР оборудования, используя историю дефектов и консультации с удаленным экспертом-помощником (программный продукт в сочетании с технологией дополненной реальности). В настоящее время необходимо развивать это направление, для чего необходимо разработать и внедрить следующие функции:

-Показ последовательности разборки и сборки станка и узлов в дополненной реальности с привязкой к определенному узлу станка в физическом пространстве.

-Контроль правильности расположения и закрепления деталей в собранном узле станка.

-Формирование электронного документа с результатами и продолжительностью и фото ремонта.

Кроме вышеперечисленного оборудования на участке имеются кран-балка грузоподъемностью 1000 кг., моечная машина и дополнительное оборудование, показанное на нижерасположенном рисунке.

-Показ последовательности разборки и сборки станка и узлов в дополненной реальности с привязкой к определенному узлу станка в физическом пространстве.

-Контроль правильности расположения и закрепления деталей в собранном узле станка.

-Формирование электронного документа с результатами и продолжительностью и фото ремонта.

Кроме вышеперечисленного оборудования на участке имеются кран-балка грузоподъемностью 1000 кг., моечная машина и дополнительное оборудование, показанное на нижерасположенном рисунке.

Для контроля усилия зажима инструментальных конусов в шпинделе используется прибор измерения усилия зажима с эталонными усилиями для разных типов конусов, показанный на нижерасположенном рисунке.

На этом я заканчиваю вторую часть статьи о создании централизованного участка по ремонту мотор-шпинделей из цикла «Инновационный подход к ремонту узлов станков с ЧПУ».