Доброго времени суток, уважаемые коллеги!

В сегодняшней статье, я продолжаю тему централизованного ремонта шарико-винтовых передач станков с ЧПУ на примере Технического центра крупного машиностроительного предприятия.

Для проведения капитальных ремонтов ШВП мы в составе Технического центра создали централизованный специализированный участок

Работы по созданию участка начали с разработки технологической планировки и подбора площадей.

На нижерасположенном рисунке показана разработанная Техническим центром технологическая планировка централизованного участка по ремонту ШВП с перечнем основного оборудования.

В сегодняшней статье, я продолжаю тему централизованного ремонта шарико-винтовых передач станков с ЧПУ на примере Технического центра крупного машиностроительного предприятия.

Капитальный ремонт ШВП

Для проведения капитальных ремонтов ШВП мы в составе Технического центра создали централизованный специализированный участок

Технологическая планировка централизованного участка по ремонту ШВП

Работы по созданию участка начали с разработки технологической планировки и подбора площадей.

На нижерасположенном рисунке показана разработанная Техническим центром технологическая планировка централизованного участка по ремонту ШВП с перечнем основного оборудования.

- Стенд диагностики, входного и выходного контроля ШВП.

- Рабочее место разборки ШВП.

- Стенд контроля и регулировки сборки ШВП, проверки винта на базе токарного станка с удлиненной станиной до 4,5 м.

- Моечная машина.

- Автоматизированное рабочее место ремонтника ШВП, подключенного к сети предприятия.

- Кран-балка, грузоподъемностью 1000 кг.

Используемое оборудование Технического центра и основного производства

- Стенд лазерно-плазменного напыления.

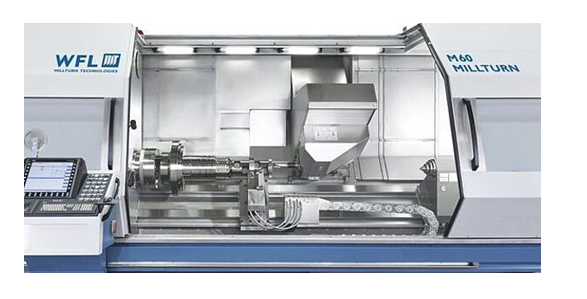

- Токарно-фрезерный многоцелевой станок модели MG-60, производства фирмы WFL, общий вид, которого показан на нижерасположенном рисунке.

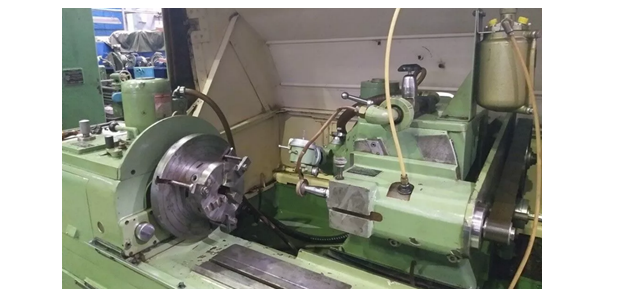

- Токарно-винторезный станок с удлиненной станиной до 4 м. модели GLY 1В625, который показан на нижерасположенном рисунке.

- Высокоточные резьбо-шлифовальные станки модели Matrix, на которых проводятся работы по шлифованию внутренних магистралей гайки и дорожек винта (показаны на нижерасположенном рисунке).

- Зубо-фрезерные станки:

Для проведения ремонта ШВП специалисты участка используют специальный инструменты, которые показаны на нижерасположенных рисунках.

Порядок проведения работ по капитальному ремонту ШВП

1. Проводим диагностику ШВП на станке используя систему удаленного мониторинга, приборы диагностики QC-10, QC- 20 и приборы вибродиагностики.

2. Используем АРМ ремонтника для:

-получения технической документации на ЩВП,

-получения технологического процесса на ТОиР ШВП,

- получения информации о наличии ШВП на складе,

- получения информации о причинах выхода из строя ШВП,

- получения информации о динамики развития дефекта ШВП,

-получения информации о заводах-изготовителях и поставщиках ШВП,

-получения консультаций от конструкторов, технологов и более опытных специалистов.

3. Проводим демонтаж ШВП со станка.

4. Ремонтники бюро ремонта транспортируют ШВП на участок централизованного ремонта.

5. На участке централизованного ремонта устанавливаем ШВП на стенд входного контроля и диагностики, схема установки показана на нижерасположенном рисунке.

6. Проводим входной контроль и диагностику технического состояния ШВП на стенде, с выдачей протокола измерений.

7. Проводим работы по разборке ШВП. Для этого мы:

- устанавливаем ШВП на стенд;

-извлекаем пылезащитные кольца, установленные с каждой стороны гайки;

-расшевеливаем ряд шариков в крайних контурах гайки до появления зазора между шариками шириной с диаметр одного шарика. Такое состояние шариков должно быть для нормальной работы ШВП. Но иногда шариков просто банально не хватает (в контуре есть место для ещё 2-х шариков), что приведёт к очень быстрому износу ШВП. Чтобы проверить или обслужить внутренний контур с шариками, гайку нужно снять.

Снятие гайки с винта ШВП.

В случае необходимости демонтажа гайки с винта ШВП необходимо действовать согласно приведенной ниже инструкции:

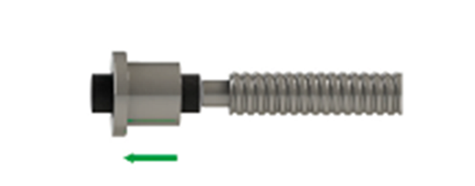

-Чтобы шарики из гайки при демонтаже не высыпались, в торец резьбовой части винта необходимо упереть монтажную оправку. Диаметр этой оправки приводится в таблицах для конкретных размеров резьбы.

7. Проводим работы по разборке ШВП. Для этого мы:

- устанавливаем ШВП на стенд;

-извлекаем пылезащитные кольца, установленные с каждой стороны гайки;

-расшевеливаем ряд шариков в крайних контурах гайки до появления зазора между шариками шириной с диаметр одного шарика. Такое состояние шариков должно быть для нормальной работы ШВП. Но иногда шариков просто банально не хватает (в контуре есть место для ещё 2-х шариков), что приведёт к очень быстрому износу ШВП. Чтобы проверить или обслужить внутренний контур с шариками, гайку нужно снять.

Снятие гайки с винта ШВП.

В случае необходимости демонтажа гайки с винта ШВП необходимо действовать согласно приведенной ниже инструкции:

-Чтобы шарики из гайки при демонтаже не высыпались, в торец резьбовой части винта необходимо упереть монтажную оправку. Диаметр этой оправки приводится в таблицах для конкретных размеров резьбы.

-Вращая гайку, переместите ее на монтажную оправку.

-Гайку вместе с монтажной оправкой уберите от винта ШВП. При этом помните о том, что извлечение монтажной оправки из гайки приведет к выпадению шариков из приводной части гайки.

8. Промывка деталей ШВП в моечной машине.

Все демонтированные с ШВП детали промываем в моечных машинах в обязательном порядке.

9. Дефектация деталей ШВП:

9.1 - винта на износ и прогиб

Все демонтированные с ШВП детали промываем в моечных машинах в обязательном порядке.

9. Дефектация деталей ШВП:

9.1 - винта на износ и прогиб

9.2 - гайки на износ канавок и износ шариков

9.3 - шариков/роликов.

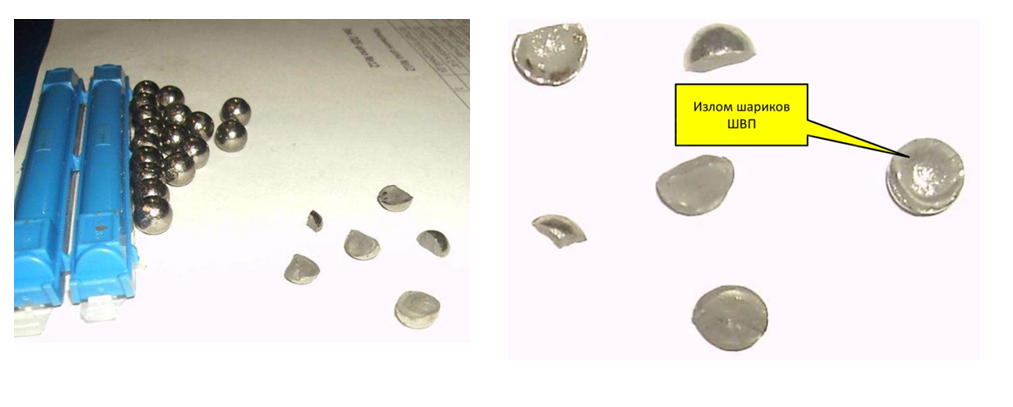

На нижерасположенных рисунках показаны дефектные шарики после эксплуатации токарного станка в течении 10000 часов.

9.3 - шариков/роликов.

На нижерасположенных рисунках показаны дефектные шарики после эксплуатации токарного станка в течении 10000 часов.

10. Калибровка новых шариков/роликов

Шарики для гаек ШВП предназначены для осуществления ремонта и регулировки натяжения в гайке, путем устранения люфта при их замене. Перед установкой шариков в гайку их калибруют.

На нижерасположенных рисунках показан:

-процесс калибровки шариков, с использованием микрометра:

Шарики для гаек ШВП предназначены для осуществления ремонта и регулировки натяжения в гайке, путем устранения люфта при их замене. Перед установкой шариков в гайку их калибруют.

На нижерасположенных рисунках показан:

-процесс калибровки шариков, с использованием микрометра:

11. Работы по восстановлению винта.

В случае если поверхности винта имеют значительный износ, производится наплавка металла, с последующим обтачиванием и шлифованием до ремонтного размера.

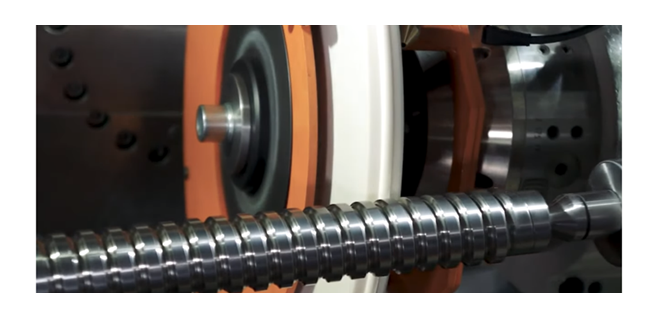

На нижерасположенном рисунке показан процесс перешлифовки винта.

- винт устанавливают в центрах токарного станка и производят проверку его на биение.

- если винты искривленные, то их рихтуют с помощью стяжек, рычагов или на прессах.

- протачивают ли шлифуют резьбовую часть винта по наружному диаметру.

- прорезают канавки резьбы и протачивают боковые поверхности трапеции или резьбы треугольного профиля, при этом сохраняются все параметры резьбы, кроме наружного и внутреннего диаметров.

В случае если поверхности винта имеют значительный износ, производится наплавка металла, с последующим обтачиванием и шлифованием до ремонтного размера.

На нижерасположенном рисунке показан процесс перешлифовки винта.

Для получения неразъемных соединений при восстановлении разрушенных и поврежденных деталей, для восстановления размеров изношенных деталей и повышения их износостойкости применяют наплавку и сварку более стойких металлов.

Наибольшее распространение в ремонтной практике получила автоматическая и полуавтоматическая дуговая сварка и наплавка под слоем флюса. Ручные способы сварки и наплавки менее совершенны, но являются незаменимыми при ремонте деталей станков, благодаря маневренности, универсальности и простоте процесса.

В последнее время в ремонтном производстве широкое распространение получило восстановление деталей методом металлизации.

Металлизацией называется процесс нанесение расплавленного металла на поверхность детали. Расплавленный металл в специальном приборе — металлизаторе - струей воздуха или газа распыляется на мельчайшие частицы и переносится на предварительно подготовленную поверхность детали. Нанесенный слой не является монолитным, а представляет собой пористую массу, состоящую из мельчайших окисленных частиц.

12. Восстановление гайки или изготовление новой гайки.

После ремонта винта и его пере шлифовки по восстановленной резьбе изготовляем новую нестандартную гайку.

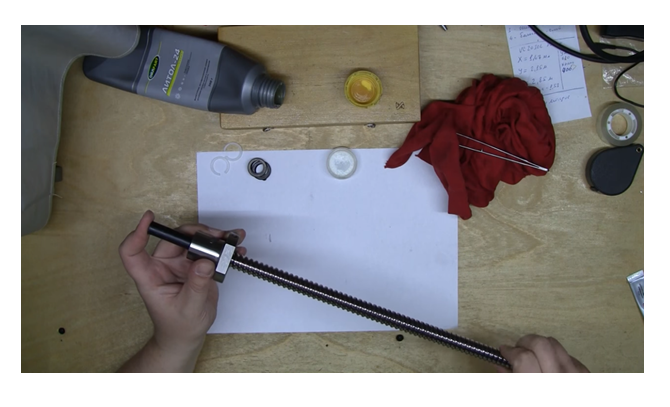

13. Сборка и регулировка ШВП.

13.1 Сборка ШВП на рабочем месте:

-смазываем гайку смазкой Литол

Наибольшее распространение в ремонтной практике получила автоматическая и полуавтоматическая дуговая сварка и наплавка под слоем флюса. Ручные способы сварки и наплавки менее совершенны, но являются незаменимыми при ремонте деталей станков, благодаря маневренности, универсальности и простоте процесса.

В последнее время в ремонтном производстве широкое распространение получило восстановление деталей методом металлизации.

Металлизацией называется процесс нанесение расплавленного металла на поверхность детали. Расплавленный металл в специальном приборе — металлизаторе - струей воздуха или газа распыляется на мельчайшие частицы и переносится на предварительно подготовленную поверхность детали. Нанесенный слой не является монолитным, а представляет собой пористую массу, состоящую из мельчайших окисленных частиц.

12. Восстановление гайки или изготовление новой гайки.

После ремонта винта и его пере шлифовки по восстановленной резьбе изготовляем новую нестандартную гайку.

13. Сборка и регулировка ШВП.

13.1 Сборка ШВП на рабочем месте:

-смазываем гайку смазкой Литол

- устанавливаем гайку на винт и предварительно регулируем люфт.

13.2. Сборка и регулировка ШВП на стенде

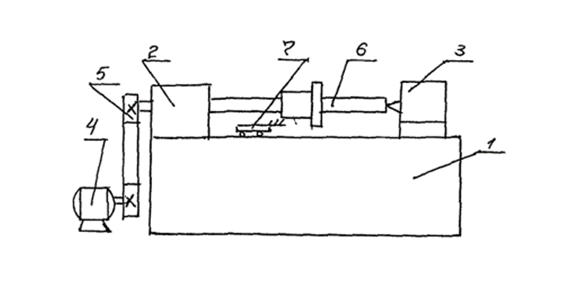

Сборку и регулировку ШВП проводим на стенде модели С3531-38, который показан на нижерасположенном рисунке.

Сборку и регулировку ШВП проводим на стенде модели С3531-38, который показан на нижерасположенном рисунке.

-Собираемую ШВП устанавливаем на стенде и фиксируем от проворота гаечную группу.

-Приводим во вращение винт (1) с частотой вращения 100 об/мин.

-Наблюдаем по регистрирующему прибору момент холостого хода, возникающий при вращении винта.

-Задавая вращение винта в одну и другую стороны контролируем момент холостого хода «М» по всей длине оси Х-Х при прямом и обратном ходе.

-Колебания «М» по длине оси Х-Х резьбовой части в процентах к среднему моменту не должны превышать величины, указанной в технической документации на ШВП.

На нижерасположенном рисунке изображена сема стенда контроля и регулировки сборки ШВП.

-Приводим во вращение винт (1) с частотой вращения 100 об/мин.

-Наблюдаем по регистрирующему прибору момент холостого хода, возникающий при вращении винта.

-Задавая вращение винта в одну и другую стороны контролируем момент холостого хода «М» по всей длине оси Х-Х при прямом и обратном ходе.

-Колебания «М» по длине оси Х-Х резьбовой части в процентах к среднему моменту не должны превышать величины, указанной в технической документации на ШВП.

На нижерасположенном рисунке изображена сема стенда контроля и регулировки сборки ШВП.

Где:

1. Станина.

2. Шпиндельная бабка.

3. Задняя бабка.

Для достижения высокой жесткости и устранения люфта применяем следующие методы установки предварительного натяга ШВП:

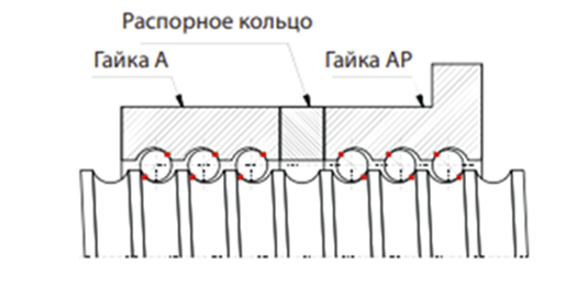

Метод 1. Предварительный натяг осуществляем при помощи распорного кольца

1. Станина.

2. Шпиндельная бабка.

3. Задняя бабка.

Для достижения высокой жесткости и устранения люфта применяем следующие методы установки предварительного натяга ШВП:

Метод 1. Предварительный натяг осуществляем при помощи распорного кольца

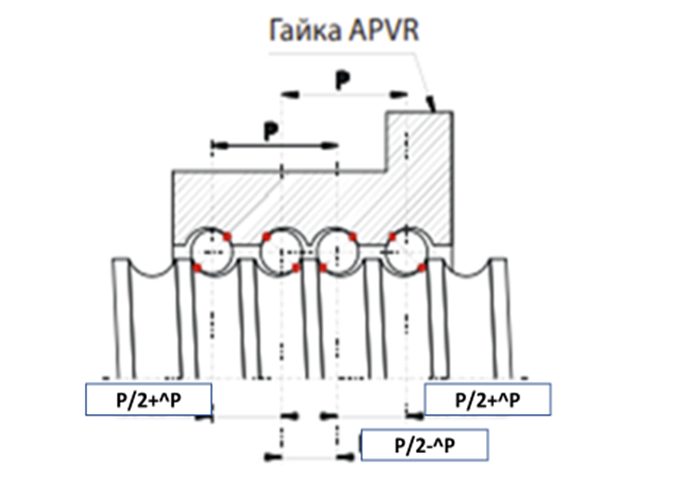

Метод 2. Предварительный натяг осуществляем при помощи смещения шага резьбы гайки

Метод 3. Предварительный натяг осуществляем при помощи смещения шага относительно отдельных заходов резьбы ( для многозаходных ШВП)

Итак, регулировкой предварительного натяга мы создаем рациональную жесткость и соответствующий ей крутящий момент Мкр. Но при этом необходимо помнить о том, что:

-Недостаточный натяг приводит к появлению недопустимых зазоров. При этом нарушается плавность движения и точность позиционирования исполнительных органов станка, ускоряется процесс изнашивания и повреждения тел качения передачи.

-Чрезмерный натяг приводит к защемлению тел качения, в результате чего появляются излишние напряжения в передаче, увеличивается усилие на перемещение механизмов, повышается нагрев, не обеспечивается заданная скорость подачи, станки «захлебываются» — возможна остановка.

Как правило, в ШВП, эксплуатируемой с чрезмерным натягом, появляются сколы и шелушение, поэтому она быстро выходит из строя и подлежит замене на новую.

14.Проверка работы ШВП на стенде.

После сборки проводим регулировку ШВП на стенде выходного контроля с диагностированием всех технических параметров с автоматическим составлением протокола.

15. Монтаж ШВП на станке.

ШВП требуют точной и жесткой установки на станке с соблюдением параллельности осей ШВП и направляющих поверхностей станка с соблюдением отклонений не более 0,02 мм / 1000 мм. При этом установка гаечного блока должна обеспечивать её перпендикулярность к продольной оси винта с отклонением до 0,01 мм / 100 мм. При этом необходимо помнить, что гаечные блоки могут нагружаться только в осевом направлении.

В случае использования длинных и тонких винтов в конструкции приводного узла должен быть надлежащим образом исключен прогиб винта, возникающий под воздействием его собственного веса.

16. Обкатка ШВП на станке.

После установки ШВП на станок проводим ее обкатку в течении 8 часов.

На этом я заканчиваю статью о техническом обслуживании и ремонте ШВП станков с ЧПУ на предприятиях машиностроения. Надеюсь, что материал статьи пригодится в Вашей работе.

-Недостаточный натяг приводит к появлению недопустимых зазоров. При этом нарушается плавность движения и точность позиционирования исполнительных органов станка, ускоряется процесс изнашивания и повреждения тел качения передачи.

-Чрезмерный натяг приводит к защемлению тел качения, в результате чего появляются излишние напряжения в передаче, увеличивается усилие на перемещение механизмов, повышается нагрев, не обеспечивается заданная скорость подачи, станки «захлебываются» — возможна остановка.

Как правило, в ШВП, эксплуатируемой с чрезмерным натягом, появляются сколы и шелушение, поэтому она быстро выходит из строя и подлежит замене на новую.

14.Проверка работы ШВП на стенде.

После сборки проводим регулировку ШВП на стенде выходного контроля с диагностированием всех технических параметров с автоматическим составлением протокола.

15. Монтаж ШВП на станке.

ШВП требуют точной и жесткой установки на станке с соблюдением параллельности осей ШВП и направляющих поверхностей станка с соблюдением отклонений не более 0,02 мм / 1000 мм. При этом установка гаечного блока должна обеспечивать её перпендикулярность к продольной оси винта с отклонением до 0,01 мм / 100 мм. При этом необходимо помнить, что гаечные блоки могут нагружаться только в осевом направлении.

В случае использования длинных и тонких винтов в конструкции приводного узла должен быть надлежащим образом исключен прогиб винта, возникающий под воздействием его собственного веса.

16. Обкатка ШВП на станке.

После установки ШВП на станок проводим ее обкатку в течении 8 часов.

На этом я заканчиваю статью о техническом обслуживании и ремонте ШВП станков с ЧПУ на предприятиях машиностроения. Надеюсь, что материал статьи пригодится в Вашей работе.