Доброго времени суток, уважаемые друзья и коллеги!

В данной статье я расскажу о развитии предсказательного обслуживания на примере мониторинга с глубокой диагностикой узлов станков с ЧПУ.

В настоящее время Технический центр ТОиР оборудования с ЧПУ проводит ТОиР оборудования с ЧПУ, используя смешанную стратегию, включающую в себя:

-стратегию до отказа оборудования (Реактивный подход)

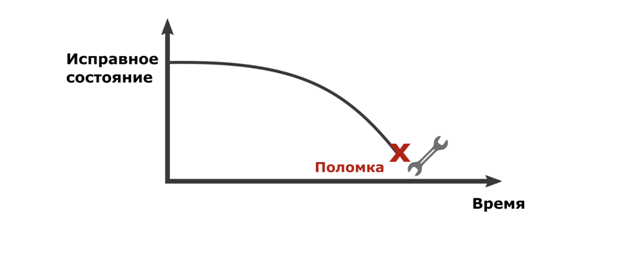

На нижерасположенном рисунке показана схема реактивного подхода.

В данной статье я расскажу о развитии предсказательного обслуживания на примере мониторинга с глубокой диагностикой узлов станков с ЧПУ.

Подходы к организации технического обслуживания оборудования с ЧПУ

В настоящее время Технический центр ТОиР оборудования с ЧПУ проводит ТОиР оборудования с ЧПУ, используя смешанную стратегию, включающую в себя:

-стратегию до отказа оборудования (Реактивный подход)

На нижерасположенном рисунке показана схема реактивного подхода.

Реактивный (аварийный) подход – самый первый, простейший и понятный подход. Он заключается в использовании ресурса узлов оборудования до предела и ремонте/замене их после отказа, выхода плат УЧПУ из строя. Подобный подход актуален и сегодня в случае обслуживания недорогого вспомогательного оборудования (вроде узлов оборудования и электронных плат УЧПУ старого поколения). Недостатком реактивного подхода является неожиданность наступления поломок, которые приводят к доведению оборудования до состояния отказа, а в случае длительного ремонта или замены оборудования – к простоям и финансовым потерям.

-стратегию планово- предупредительного ремонта оборудования

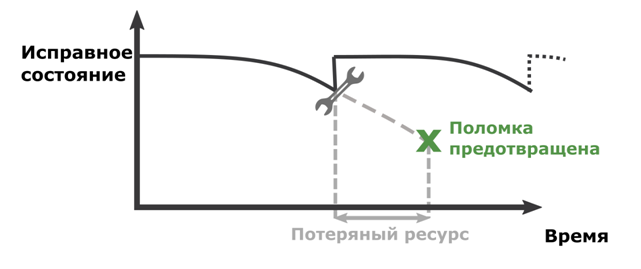

На нижерасположенном рисунке показана схема планово-предупредительного ремонта.

-стратегию планово- предупредительного ремонта оборудования

На нижерасположенном рисунке показана схема планово-предупредительного ремонта.

Планово-предупредительный ремонт основан на закономерностях и средних длительностях работы оборудования с ЧПУ. Профилактический планово-предупредительный подход решает главную проблему реактивного обслуживания и предотвращает отказы и простои за счет проведения регулярного заблаговременного ТОиР оборудования. Преимуществами этого подхода являются повышение надежности и безопасности процессов эксплуатации, снижение поломок оборудования, четкое планирование ТОиР оборудования.

Недостатки: неполное использование ресурсов и короткий жизненный цикл компонентов, нерациональные финансовые затраты. При профилактическом подходе также могут случаться непредвиденные сбои, приводящие к простоям оборудования.

- стратегию планово- предупредительного ремонта оборудования, согласно его техническому состоянию.

Обслуживание по состоянию и предсказательное обслуживание основаны на непрерывном мониторинге технического состояния оборудования, то есть требуют цифровизации ремонтного производства, в том числе – оснащение оборудования датчиками, системой сбора и хранения данных, анализа данных, диагностики оборудования и управления.

Обслуживание по состоянию – мониторинг с глубокой диагностикой текущего состояния узлов оборудования с помощью статистического анализа собранных данных (например, с датчиков вибрации, температуры, токов и т.д.). Состояние оценивается на основе известных диапазонов значений ряда параметров для конкретного оборудования, различные отклонения указывают на определенные типы дефектов. На основе результатов диагностики текущего состояния оборудования составляются и корректируются графики технического обслуживания. Преимуществами обслуживания по состоянию являются увеличение жизненного цикла оборудования, эффективность проведения технического обслуживания и ремонта, сокращение простоев оборудования, уменьшение финансовых затрат на обслуживание. Несмотря на уменьшение материальных затрат на техническое обслуживание и ремонт, стоимость внедрения и поддержки системы мониторинга существенная. Другим недостатком обслуживания по состоянию является контроль только текущего состояния оборудования, соответственно невозможность планировать график ремонтных работ; обслуживание одновременно может понадобиться большому количеству единиц оборудования, что может привести к простоям.

- стратегию планово- предупредительного ремонта оборудования, согласно его техническому состоянию и предсказания ресурса работоспособности узлов оборудования.

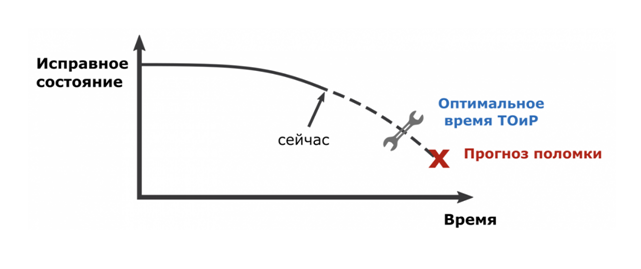

На нижерасположенном рисунке показана схема планово-предупредительного ремонта оборудования, согласно его техническому состоянию и предсказания ресурса работоспособности узлов оборудования.

Недостатки: неполное использование ресурсов и короткий жизненный цикл компонентов, нерациональные финансовые затраты. При профилактическом подходе также могут случаться непредвиденные сбои, приводящие к простоям оборудования.

- стратегию планово- предупредительного ремонта оборудования, согласно его техническому состоянию.

Обслуживание по состоянию и предсказательное обслуживание основаны на непрерывном мониторинге технического состояния оборудования, то есть требуют цифровизации ремонтного производства, в том числе – оснащение оборудования датчиками, системой сбора и хранения данных, анализа данных, диагностики оборудования и управления.

Обслуживание по состоянию – мониторинг с глубокой диагностикой текущего состояния узлов оборудования с помощью статистического анализа собранных данных (например, с датчиков вибрации, температуры, токов и т.д.). Состояние оценивается на основе известных диапазонов значений ряда параметров для конкретного оборудования, различные отклонения указывают на определенные типы дефектов. На основе результатов диагностики текущего состояния оборудования составляются и корректируются графики технического обслуживания. Преимуществами обслуживания по состоянию являются увеличение жизненного цикла оборудования, эффективность проведения технического обслуживания и ремонта, сокращение простоев оборудования, уменьшение финансовых затрат на обслуживание. Несмотря на уменьшение материальных затрат на техническое обслуживание и ремонт, стоимость внедрения и поддержки системы мониторинга существенная. Другим недостатком обслуживания по состоянию является контроль только текущего состояния оборудования, соответственно невозможность планировать график ремонтных работ; обслуживание одновременно может понадобиться большому количеству единиц оборудования, что может привести к простоям.

- стратегию планово- предупредительного ремонта оборудования, согласно его техническому состоянию и предсказания ресурса работоспособности узлов оборудования.

На нижерасположенном рисунке показана схема планово-предупредительного ремонта оборудования, согласно его техническому состоянию и предсказания ресурса работоспособности узлов оборудования.

Предсказательное или прогнозирующее обслуживание – подход технического обслуживания, который позволяет сохранить плюсы обслуживания по состоянию и планировать техническое обслуживание заблаговременно. Предсказательное обслуживание учитывает не только текущее состояние оборудования, но и прогнозирует изменения технического состояния узлов оборудования.

Основное внимание в этой статье будет уделено именно этому подходу.

Предсказательное обслуживание (оно же предиктивное, прогнозируемое обслуживание ( Predictive Maintenance) – быстроразвивающийся подход к организации технического обслуживания и ремонта (ТОиР). Стремительное развитие и внедрение предсказательного обслуживания основано на современных достижениях цифровизации. В основе технологии лежит использование возможностей Анализа Больших данных, Искусственного интеллекта, Интернета вещей, Облачных сервисов.

В основе алгоритмов предсказательного обслуживания лежат возможности машинного обучения, которое на основе данных обучается выявлять аномалии, возникшие в определенных частях системы, прогнозирует время до отказа. На основе результатов прогнозирования состояния оборудования планируется оптимальное время для технического обслуживания оборудования. Существует два подхода к разработке алгоритмов прогнозирования: на основе накопленных данных и на основе цифрового двойника системы.

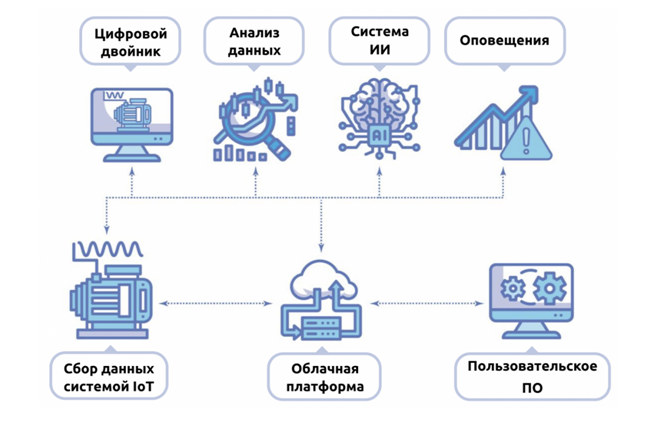

На нижерасположенном рисунке показана схема АСУ «Мониторинг с глубокой диагностикой технического состояния узлов оборудования».

Основное внимание в этой статье будет уделено именно этому подходу.

Предсказательное обслуживание (оно же предиктивное, прогнозируемое обслуживание ( Predictive Maintenance) – быстроразвивающийся подход к организации технического обслуживания и ремонта (ТОиР). Стремительное развитие и внедрение предсказательного обслуживания основано на современных достижениях цифровизации. В основе технологии лежит использование возможностей Анализа Больших данных, Искусственного интеллекта, Интернета вещей, Облачных сервисов.

В основе алгоритмов предсказательного обслуживания лежат возможности машинного обучения, которое на основе данных обучается выявлять аномалии, возникшие в определенных частях системы, прогнозирует время до отказа. На основе результатов прогнозирования состояния оборудования планируется оптимальное время для технического обслуживания оборудования. Существует два подхода к разработке алгоритмов прогнозирования: на основе накопленных данных и на основе цифрового двойника системы.

На нижерасположенном рисунке показана схема АСУ «Мониторинг с глубокой диагностикой технического состояния узлов оборудования».

Базовым компонентом системы мониторинга является система датчиков, снимающих данные с узлов оборудования. При разработке алгоритмов прогнозирования на основе накопленных данных необходимо накопить большое количество данных, которые будут использоваться при обучении моделей машинного обучения.

Пример требований, которым должны соответствовать данные:

• В случае задачи обнаружения аномалий – определения отклонения состояния от нормального, достаточно накопить данные нормального состояния оборудования;

• В случае задачи классификации – определения типа обнаруженного отклонения (например, неисправность статора, ослабленное крепление основания и т.д.), необходимы данные нормального состояния и дефектных состояний с аннотациями (добавление метаданных, пояснений о принадлежности конкретных сигналов к виду дефекта);

• В случае задачи прогнозирования – прогноз состояния в будущем через определенный срок, необходимы данные с аннотациями, в каком состоянии оборудование (когда вышло из строя).

Сбор достаточной базы данных – трудоемкая и не всегда выполнимая задача, потому что не всегда возможно получить данные от физического оборудования в цеховых условиях при типичных неисправностях. Например, ряд дефектов или поломок редко происходят; преднамеренное создание интересующих состояний (непосредственно перед поломкой) на реальном оборудовании в контролируемых условиях – процесс дорогостоящий, выводящий оборудование из строя и не всегда выполнимый.

Решением этой проблемы является создание виртуальной модели станка и его узлов – цифрового двойника. Для создания цифрового двойника специалисты Технического центра исследуют физику работы узлов оборудования и разрабатывают математическую модель, имитирующую реальный узел и станок в целом. Цифровой двойник получает обратную связь от датчиков, которые собирают сигналы с реального оборудования, таким образом имитируя состояние объекта в режиме реального времени.

Цифровой двойник моделирует рабочие состояния узлов оборудования, процессы и жизненный цикл узла оборудования и позволяет сгенерировать данные любого объема, которые трудозатратно получить в реальности. Цифровой двойник может быть сравнительно простым или очень сложным, соответственно иметь разную точность детализации процессов моделируемого объекта, в зависимости от потребностей.

Подход, основанный на сборе репрезентативного набора данных или цифровом двойнике, выбирается в зависимости от задачи. Процесс построения сложного цифрового двойника длительный и дорогостоящий, но позволяющий сгенерировать набор данных любого объема и разнообразия и обучить высокоточные прогнозирующие модели. Например, для производителя оборудования выгодно создавать цифровые двойники и поставлять вместе с оборудованием в качестве системы диагностики. Для эксплуататора нескольких единиц оборудования создание цифрового двойника скорее всего будет неоправданно дорогим.

В общем случае цикл работы АСУ «Мониторинг с глубокой диагностикой технического состояния узлов оборудования и предсказания остаточного ресурса и отказов» состоит из трех больших блоков:

Мониторинг с глубокой диагностикой узлов оборудования с прогнозированием остаточного ресурса и отказов является основой ТОиР оборудования по состоянию и предсказательного обслуживания, так как обеспечивает сбор и накопление данных с оборудования. Набор данных формируется на основе данных, собранных системой датчиков с реальных узлов оборудования. Для автоматизации процесса сбора данных развертывается система Интернета вещей (IoT), которая включает инфраструктуру, серверы и хранилище, необходимые для работы системы предсказания отказов в реальном времени. Система предсказания отказов использует исторические данные для прогнозирования будущих событий: обнаружение аномалий, прогноз возникновения отказов, предсказание остаточного срока компонентов.

Для повышения эффективности и точности прогнозирования или в случаях отсутствия достаточного количества данных разрабатывается виртуальная модель физического актива. Цифровой двойник моделирует рабочие состояния, процессы и жизненный цикл актива и позволяет сгенерировать датасеты любого объема, которые трудозатратно получить в реальности.

На нижерасположенном рисунке показана общая схема работы Системы предсказания отказов.

Пример требований, которым должны соответствовать данные:

• В случае задачи обнаружения аномалий – определения отклонения состояния от нормального, достаточно накопить данные нормального состояния оборудования;

• В случае задачи классификации – определения типа обнаруженного отклонения (например, неисправность статора, ослабленное крепление основания и т.д.), необходимы данные нормального состояния и дефектных состояний с аннотациями (добавление метаданных, пояснений о принадлежности конкретных сигналов к виду дефекта);

• В случае задачи прогнозирования – прогноз состояния в будущем через определенный срок, необходимы данные с аннотациями, в каком состоянии оборудование (когда вышло из строя).

Сбор достаточной базы данных – трудоемкая и не всегда выполнимая задача, потому что не всегда возможно получить данные от физического оборудования в цеховых условиях при типичных неисправностях. Например, ряд дефектов или поломок редко происходят; преднамеренное создание интересующих состояний (непосредственно перед поломкой) на реальном оборудовании в контролируемых условиях – процесс дорогостоящий, выводящий оборудование из строя и не всегда выполнимый.

Решением этой проблемы является создание виртуальной модели станка и его узлов – цифрового двойника. Для создания цифрового двойника специалисты Технического центра исследуют физику работы узлов оборудования и разрабатывают математическую модель, имитирующую реальный узел и станок в целом. Цифровой двойник получает обратную связь от датчиков, которые собирают сигналы с реального оборудования, таким образом имитируя состояние объекта в режиме реального времени.

Цифровой двойник моделирует рабочие состояния узлов оборудования, процессы и жизненный цикл узла оборудования и позволяет сгенерировать данные любого объема, которые трудозатратно получить в реальности. Цифровой двойник может быть сравнительно простым или очень сложным, соответственно иметь разную точность детализации процессов моделируемого объекта, в зависимости от потребностей.

Подход, основанный на сборе репрезентативного набора данных или цифровом двойнике, выбирается в зависимости от задачи. Процесс построения сложного цифрового двойника длительный и дорогостоящий, но позволяющий сгенерировать набор данных любого объема и разнообразия и обучить высокоточные прогнозирующие модели. Например, для производителя оборудования выгодно создавать цифровые двойники и поставлять вместе с оборудованием в качестве системы диагностики. Для эксплуататора нескольких единиц оборудования создание цифрового двойника скорее всего будет неоправданно дорогим.

АСУ «Мониторинг с глубокой диагностикой технического состояния узлов оборудования и прогнозирования остаточного ресурса»

В общем случае цикл работы АСУ «Мониторинг с глубокой диагностикой технического состояния узлов оборудования и предсказания остаточного ресурса и отказов» состоит из трех больших блоков:

- мониторинг данных,

- мониторинг с глубокой диагностикой технического состояния узлов оборудования,

- прогнозирование отказов, визуализация результатов и планирование ТОиР.

Мониторинг с глубокой диагностикой узлов оборудования с прогнозированием остаточного ресурса и отказов является основой ТОиР оборудования по состоянию и предсказательного обслуживания, так как обеспечивает сбор и накопление данных с оборудования. Набор данных формируется на основе данных, собранных системой датчиков с реальных узлов оборудования. Для автоматизации процесса сбора данных развертывается система Интернета вещей (IoT), которая включает инфраструктуру, серверы и хранилище, необходимые для работы системы предсказания отказов в реальном времени. Система предсказания отказов использует исторические данные для прогнозирования будущих событий: обнаружение аномалий, прогноз возникновения отказов, предсказание остаточного срока компонентов.

Для повышения эффективности и точности прогнозирования или в случаях отсутствия достаточного количества данных разрабатывается виртуальная модель физического актива. Цифровой двойник моделирует рабочие состояния, процессы и жизненный цикл актива и позволяет сгенерировать датасеты любого объема, которые трудозатратно получить в реальности.

На нижерасположенном рисунке показана общая схема работы Системы предсказания отказов.

Алгоритм диагностики и прогнозирования отказов на основе искусственного интеллекта обучен на исторических или сгенерированных данных, полученных при холостой работе и в процессе обработки заготовки. В зависимости от целей алгоритм настраивается разработчиком/пользователем и включает предобработку и анализ данных, модели машинного обучения, элементы управления и оптимизации для решения задач обнаружения и классификации аномалий, прогнозов наступающих отказов, остаточного срока компонентов и узлов.

Результаты алгоритма мониторинга, диагностики и прогнозирования интегрируются в пользовательском ПО в виде оповещений, информативных графиков и таблиц. Результаты могут быть внедрены в производственную систему при ее наличии. В зависимости от результатов срабатывают оповещения, планируется и оптимизируется план технического обслуживания, выполняются рекомендации по изменению рабочих параметров активов.

Одним из наших проектов по теме предсказательного обслуживания оборудования с ЧПУ является разработка АСУ «Мониторинг с глубокой диагностикой технического состояния узлов оборудования с ЧПУ с прогнозированием остаточного ресурса и отказов» на основе цифрового двойника. Мы хотим поделиться частью этого проекта – этапом создания цифрового двойника и машинного обучения для решения задачи раннего обнаружения отклонений параметров узлов станка от номинальных.

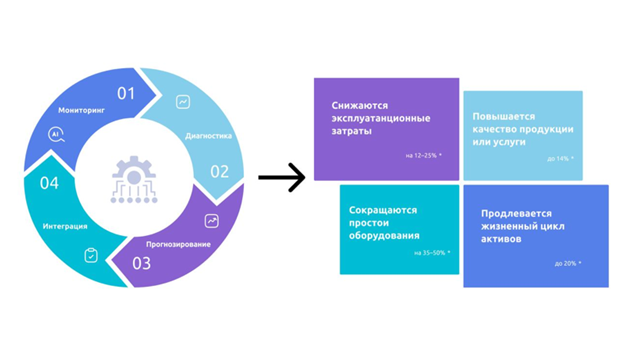

На нижерасположенном рисунке показаны причины для внедрения АСУ «Мониторинг».

Результаты алгоритма мониторинга, диагностики и прогнозирования интегрируются в пользовательском ПО в виде оповещений, информативных графиков и таблиц. Результаты могут быть внедрены в производственную систему при ее наличии. В зависимости от результатов срабатывают оповещения, планируется и оптимизируется план технического обслуживания, выполняются рекомендации по изменению рабочих параметров активов.

Применение предсказательного обслуживания в промышленности

Одним из наших проектов по теме предсказательного обслуживания оборудования с ЧПУ является разработка АСУ «Мониторинг с глубокой диагностикой технического состояния узлов оборудования с ЧПУ с прогнозированием остаточного ресурса и отказов» на основе цифрового двойника. Мы хотим поделиться частью этого проекта – этапом создания цифрового двойника и машинного обучения для решения задачи раннего обнаружения отклонений параметров узлов станка от номинальных.

На нижерасположенном рисунке показаны причины для внедрения АСУ «Мониторинг».

Рассмотрим действие АСУ «мониторинг» на примере мониторинга мотор-шпинделя модернизированного станка модели СФП-13 ПМФ4.

По статистике более половины отказов мотор-шпинделей (т.е. отказов, при возникновении которых дальнейшая эксплуатация мотор-шпинделя невозможна) приходится на следующие виды конструктивных узлов: подшипники, межвитковые замыкания. Соответственно, в первую очередь необходимо разрабатывать методы диагностики именно этих узлов мотор-шпинделя.

Причиной межвитковых замыканий является деградация изоляции вследствие тепловых, химических и механических воздействий. Восстановление поврежденного мотор -шпинделя является продолжительной и дорогостоящей операцией. Поэтому раннее обнаружение межвитковых замыканий и своевременный ремонт является важной задачей ремонтной службы. Роль систем диагностики возрастает в условиях, когда невыявленные дефекты конструкции мотор шпинделей начинают проявляться в ходе их эксплуатации, приводя к росту числа аварийных ситуаций. Именно задаче выявления межвитковых замыканий на ранней стадии будет посвящена следующая часть статьи.

Цифровой двойник

В данном случае при разработке системы предсказания отказов был выбран подход на основе цифрового двойника, потому что:

• отсутствовала полноценная база данных;

• производитель мотор-шпинделей может масштабировать систему предсказания отказов;

• цифровой двойник (ЦД) позволяет смоделировать критические неисправности; неисправности, которые не повторялись раннее достаточное количество раз или вовсе не были зафиксированы датчиками.

В результате разработки ЦД должны быть получены реальный и виртуальный мотор-шпиндель, который работает параллельно. Основные принципы построения цифрового двойника были сформулированы следующим образом:

• цифровой двойник – это аналог физического мотор-шпинделя, моделирующий внутренние процессы, технические характеристики и поведение реального мотор-шпинделя;

• при задании на цифровом двойнике входных воздействий используется информация с датчиков, установленных на корпусе шпинделя, работающем параллельно;

• информация, поступающая с реальных датчиков, сравнивается с показаниями виртуальных датчиков ЦД, что позволяет выявлять аномалии и устанавливать причины их возникновения, строить прогнозы.

Дальше я кратко изложу основные этапы разработки математической модели узлов мотор-шпинделя.

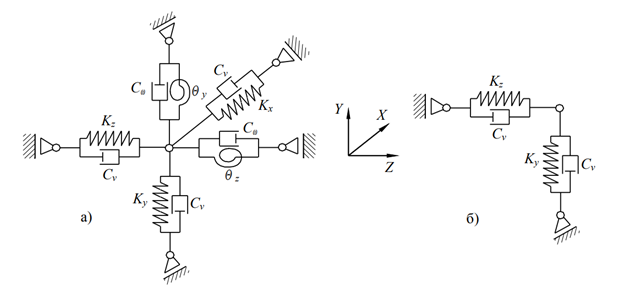

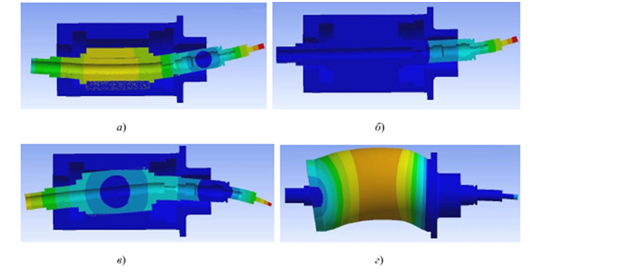

Модельно-ориентированное проектирование в данной задаче – это построение математической модели узлов мотор-шпинделя. Основной причиной выхода из строя мотор-шпинделей является отказ подшипников. Поэтому построения модели мотор-шпинделя начнем с построения модели подшипников, которая показана на нижерасположенном рисунке.

По статистике более половины отказов мотор-шпинделей (т.е. отказов, при возникновении которых дальнейшая эксплуатация мотор-шпинделя невозможна) приходится на следующие виды конструктивных узлов: подшипники, межвитковые замыкания. Соответственно, в первую очередь необходимо разрабатывать методы диагностики именно этих узлов мотор-шпинделя.

Причиной межвитковых замыканий является деградация изоляции вследствие тепловых, химических и механических воздействий. Восстановление поврежденного мотор -шпинделя является продолжительной и дорогостоящей операцией. Поэтому раннее обнаружение межвитковых замыканий и своевременный ремонт является важной задачей ремонтной службы. Роль систем диагностики возрастает в условиях, когда невыявленные дефекты конструкции мотор шпинделей начинают проявляться в ходе их эксплуатации, приводя к росту числа аварийных ситуаций. Именно задаче выявления межвитковых замыканий на ранней стадии будет посвящена следующая часть статьи.

Цифровой двойник

В данном случае при разработке системы предсказания отказов был выбран подход на основе цифрового двойника, потому что:

• отсутствовала полноценная база данных;

• производитель мотор-шпинделей может масштабировать систему предсказания отказов;

• цифровой двойник (ЦД) позволяет смоделировать критические неисправности; неисправности, которые не повторялись раннее достаточное количество раз или вовсе не были зафиксированы датчиками.

В результате разработки ЦД должны быть получены реальный и виртуальный мотор-шпиндель, который работает параллельно. Основные принципы построения цифрового двойника были сформулированы следующим образом:

• цифровой двойник – это аналог физического мотор-шпинделя, моделирующий внутренние процессы, технические характеристики и поведение реального мотор-шпинделя;

• при задании на цифровом двойнике входных воздействий используется информация с датчиков, установленных на корпусе шпинделя, работающем параллельно;

• информация, поступающая с реальных датчиков, сравнивается с показаниями виртуальных датчиков ЦД, что позволяет выявлять аномалии и устанавливать причины их возникновения, строить прогнозы.

Дальше я кратко изложу основные этапы разработки математической модели узлов мотор-шпинделя.

Модельно-ориентированное проектирование в данной задаче – это построение математической модели узлов мотор-шпинделя. Основной причиной выхода из строя мотор-шпинделей является отказ подшипников. Поэтому построения модели мотор-шпинделя начнем с построения модели подшипников, которая показана на нижерасположенном рисунке.

На данном рисунке модель радиально упорного подшипника представлена с помощью пяти пружин (См. изображение (а). В данной модели две пружины воспринимают радиальную нагрузку по осям Y и Z, соответственно еще одна пружина воспринимает осевую нагрузку по оси Х. А две остальные пружины кручения воспринимают моменты сил относительно осей Y и Z. Для линейных пружин по осям Y и Z назначаем коэффициенты жесткости равные радиальной жесткости соответствующего подшипника и коэффициенты демпфирования, рассчитанные для поступательного движения. Для линейной пружины по оси Х назначаем коэффициент жесткости равный осевой жесткости подшипника и коэффициент демпфирования, рассчитанный для поступательного движения. Для пружин кручения назначаем коэффициенты жесткости, равные угловой жесткости подшипника и коэффициенты демпфирования, рассчитанные для вращательного движения.

На рисунке под буквой (б) изображена модель радиального шарикового подшипника.

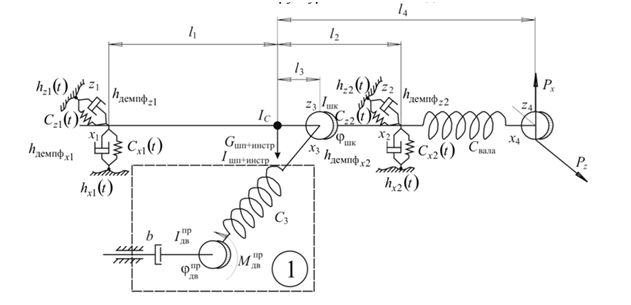

На нижерасположенном рисунке показана расчетная модель мотор шпинделя.

На рисунке под буквой (б) изображена модель радиального шарикового подшипника.

На нижерасположенном рисунке показана расчетная модель мотор шпинделя.

На нижерасположенном рисунке показана блок-схема мониторинга технического состояния мотор шпинделя с возможными вариантами форм оси мотор шпинделя на частотах:

а) 634,3 Гц,

б) 1113,5 Гц,

в) 1371,9 Гц,

г) 2183,3 Гц.

а) 634,3 Гц,

б) 1113,5 Гц,

в) 1371,9 Гц,

г) 2183,3 Гц.

К основным поломкам шпинделя можно отнести:

• Биение шпинделя;

• Вибрации (шум) выше нормы;

• Подшипники(плохая смазка, неправильная установка, износ);

• Межвитковое замыкание шпиндель-мотора;

• Пробой обмоток;

• Превышения значения по току;

• Неисправности с зажимом/разжимом инструмента в шпинделе.

К поломкам шпинделя также относятся естественный износ самого шпинделя или выход из строя одного из узлов.

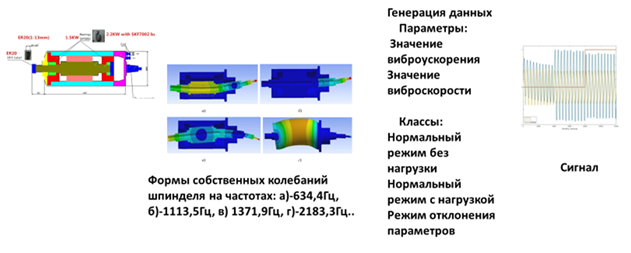

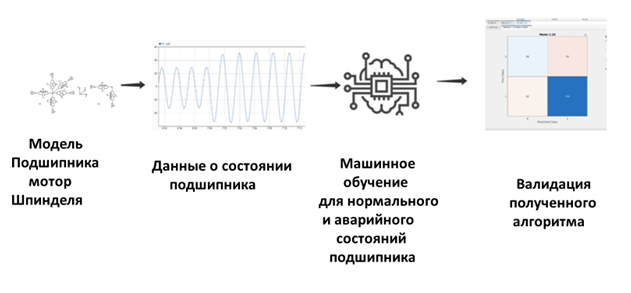

Цифровой двойник мотор-шпинделя был построен с целью генерировать данные нормальных и аварийных режимов работы оборудования для обучения модели диагностики технического состояния узлов оборудования и их отказов. Данные генерируются с помощью скрипта, который генерирует данные различных состояний узлов оборудования путем изменения ряда параметров, диапазоны которых заданы пользователем.

Таким образом, задавая определенный диапазон входных параметров, можно симулировать наличие определенных дефектов на разных стадиях (от самых ранних изменений до критических), которые будут отражаться в значениях выходных параметров.

На нижерасположенном рисунке мы видим как цифровой двойник подшипника мотор шпинделя генерирует данные его технического состояния

• Биение шпинделя;

• Вибрации (шум) выше нормы;

• Подшипники(плохая смазка, неправильная установка, износ);

• Межвитковое замыкание шпиндель-мотора;

• Пробой обмоток;

• Превышения значения по току;

• Неисправности с зажимом/разжимом инструмента в шпинделе.

К поломкам шпинделя также относятся естественный износ самого шпинделя или выход из строя одного из узлов.

Генерация данных с помощью цифрового двойника

Цифровой двойник мотор-шпинделя был построен с целью генерировать данные нормальных и аварийных режимов работы оборудования для обучения модели диагностики технического состояния узлов оборудования и их отказов. Данные генерируются с помощью скрипта, который генерирует данные различных состояний узлов оборудования путем изменения ряда параметров, диапазоны которых заданы пользователем.

Таким образом, задавая определенный диапазон входных параметров, можно симулировать наличие определенных дефектов на разных стадиях (от самых ранних изменений до критических), которые будут отражаться в значениях выходных параметров.

На нижерасположенном рисунке мы видим как цифровой двойник подшипника мотор шпинделя генерирует данные его технического состояния

Диагностика технического состояния подшипника мотор-шпинделя подразумевает распознавание технического состояния узлов шпинделя на следующих режимах его работы:

-Состояние подшипника при нормальном режиме работы-мотор шпинделя без нагрузки (с учетом стохастической нагрузки);

-Состояние подшипника при нормальном режиме работы-мотор шпинделя без нагрузки;

-Состояние подшипника при нормальном режиме работы-мотор шпинделя с нагрузкой (с учетом стохастической нагрузки);

-Состояние подшипника при аварийном режиме работы мотор-шпинделя с нагрузкой (с учетом стохастической нагрузки);

Благодаря предварительно сгенерированным данным, поступающим с датчиков, установленных на корпусах узлов оборудования в выбранную модель машинного обучения, можно выявлять изменения параметров деталей и узлов мотор-шпинделя, которые могут впоследствии привести к возникновению опасных аномалий.

Диагностика основывалась на значениях параметров виброскорости и виброускорения мотор-шпинделя, в сумме рассматривалось четыре потенциальных для диагностики параметра: i1 , i2 , v1 , v2 . Данные включали как самые ранние отклонения от нормы, так и критические состояния.

При генерации данных на основе цифрового двойника происходило автоматическое маркирование данных – классы данных были известны, то есть использовалось контролируемое машинное обучение. Выборка была сбалансированной – наблюдения за полученными параметрами по каждому классу проводились в одинаковом количестве. Классы для обучения соответствовали целям диагностики технического состояния узлов мотор-шпинделя на следующих режимах его работы:

• Нормальный режим работы на холостом ходу;

• Нормальный режим работы под нагрузкой;

• Режим отклонения параметров.

Модели обучались на данных, которые представляют собой разные части сигналов. В этих частях сигналов намеренно были исключены части переходного процесса (момент перехода от нормального режима к режиму межвитковых замыканий), которые облегчают обнаружения межвиткового замыкания и улучшают результаты. Однако, сигналы виртуальной модели и реального объекта незначительно могут отличаться, и в момент переходного процесса это изменение может повлиять на точность распознавания. Таким образом, обученные модели должны распознавать межвитковое замыкание в любой момент нахождения трансформатора в этом режиме: как в переходный, так и в более поздний.

В качестве модели машинного обучения был выбран метод опорных векторов (SVM), как показавший наилучшие результаты из тестируемых моделей. В качестве входных данных использовались небольшие части сигналов, уменьшалась их размерность методом главных компонентов (PCA).

Предсказательное обслуживание – стратегия технического обслуживания, основанная на текущем состоянии оборудования и нацеленная на предотвращение поломок, сбоев и простоя оборудования.

Стратегия предсказательного обслуживания использует данные для интеллектуального мониторинга поведения высокотехнологичного оборудования, чтобы снизить затраты на преждевременное обслуживание и избежать возникновения отказов. Интервалы обслуживания могут быть оптимизированы путем получения информации о состоянии оборудования из данных датчиков, что позволит вовремя произвести ремонт, не допустив аварии и простоев оборудования. Результатом внедрения системы является более разумная эксплуатация оборудования – увеличение времени безотказной работы оборудования и оптимизация общих затрат.

На нижерасположенном рисунке показано преимущество внедрения стратегии предсказательного ТОиР оборудования.

-Состояние подшипника при нормальном режиме работы-мотор шпинделя без нагрузки (с учетом стохастической нагрузки);

-Состояние подшипника при нормальном режиме работы-мотор шпинделя без нагрузки;

-Состояние подшипника при нормальном режиме работы-мотор шпинделя с нагрузкой (с учетом стохастической нагрузки);

-Состояние подшипника при аварийном режиме работы мотор-шпинделя с нагрузкой (с учетом стохастической нагрузки);

Машинное обучение модели

Благодаря предварительно сгенерированным данным, поступающим с датчиков, установленных на корпусах узлов оборудования в выбранную модель машинного обучения, можно выявлять изменения параметров деталей и узлов мотор-шпинделя, которые могут впоследствии привести к возникновению опасных аномалий.

Диагностика основывалась на значениях параметров виброскорости и виброускорения мотор-шпинделя, в сумме рассматривалось четыре потенциальных для диагностики параметра: i1 , i2 , v1 , v2 . Данные включали как самые ранние отклонения от нормы, так и критические состояния.

При генерации данных на основе цифрового двойника происходило автоматическое маркирование данных – классы данных были известны, то есть использовалось контролируемое машинное обучение. Выборка была сбалансированной – наблюдения за полученными параметрами по каждому классу проводились в одинаковом количестве. Классы для обучения соответствовали целям диагностики технического состояния узлов мотор-шпинделя на следующих режимах его работы:

• Нормальный режим работы на холостом ходу;

• Нормальный режим работы под нагрузкой;

• Режим отклонения параметров.

Модели обучались на данных, которые представляют собой разные части сигналов. В этих частях сигналов намеренно были исключены части переходного процесса (момент перехода от нормального режима к режиму межвитковых замыканий), которые облегчают обнаружения межвиткового замыкания и улучшают результаты. Однако, сигналы виртуальной модели и реального объекта незначительно могут отличаться, и в момент переходного процесса это изменение может повлиять на точность распознавания. Таким образом, обученные модели должны распознавать межвитковое замыкание в любой момент нахождения трансформатора в этом режиме: как в переходный, так и в более поздний.

В качестве модели машинного обучения был выбран метод опорных векторов (SVM), как показавший наилучшие результаты из тестируемых моделей. В качестве входных данных использовались небольшие части сигналов, уменьшалась их размерность методом главных компонентов (PCA).

Преимущество внедрения стратегии предсказательного обслуживания

Предсказательное обслуживание – стратегия технического обслуживания, основанная на текущем состоянии оборудования и нацеленная на предотвращение поломок, сбоев и простоя оборудования.

Стратегия предсказательного обслуживания использует данные для интеллектуального мониторинга поведения высокотехнологичного оборудования, чтобы снизить затраты на преждевременное обслуживание и избежать возникновения отказов. Интервалы обслуживания могут быть оптимизированы путем получения информации о состоянии оборудования из данных датчиков, что позволит вовремя произвести ремонт, не допустив аварии и простоев оборудования. Результатом внедрения системы является более разумная эксплуатация оборудования – увеличение времени безотказной работы оборудования и оптимизация общих затрат.

На нижерасположенном рисунке показано преимущество внедрения стратегии предсказательного ТОиР оборудования.

Предсказательное обслуживание развилось как продолжение предшествующих стратегий. Своевременная цифровизация производства – внедрение непрерывного мониторинга с глубокой диагностикой технического состояния узлов оборудования, современных методов диагностики и прогнозирования отказов, ведет к следующим преимуществам:

• эффективная диагностика состояния оборудования в режиме реального времени;

• предсказание неисправностей до возникновения отказов;

• планирование, оптимизация и контроль качества выполнения технического обслуживания;

• ощутимое снижение эксплуатационных расходов;

• эффективное использование производственных ресурсов;

• сокращение простоев оборудования;

• продление жизненного цикла ценных производственных активов;

• повышение качества продукции, процессов или услуг.

Также своевременное внедрение современных инновационных технологий обеспечит возможность быстрее внедрить последующие более совершенные и развивающиеся подходы к ТОиР оборудования. В частности, быстроразвивающееся предписывающее техническое обслуживание – это стратегия обслуживания оборудования, в которой используется технология искусственного интеллекта для корректировки условий эксплуатации с целью получения желаемых результатов, а также для интеллектуального планирования обслуживания активов.

Итак, я в данной статье обобщил свои знания и опыт касательно предсказательного ТОиР оборудования с ЧПУ на одном практическом примере. Конечно, эта тема очень многогранна и широка, и охватить ее полностью в рамках одной статьи очень сложно. Более того, применять методы предсказательного ТОиР оборудования можно к огромному количеству сложного оборудования и технических систем, и везде будут появляться нюансы, которые следует учитывать.

При написании данной статьи использовались материалы открытых публикаций в интернете.

https://habr.com/ru/companies/etmc_exponenta/articles/744174/

• эффективная диагностика состояния оборудования в режиме реального времени;

• предсказание неисправностей до возникновения отказов;

• планирование, оптимизация и контроль качества выполнения технического обслуживания;

• ощутимое снижение эксплуатационных расходов;

• эффективное использование производственных ресурсов;

• сокращение простоев оборудования;

• продление жизненного цикла ценных производственных активов;

• повышение качества продукции, процессов или услуг.

Также своевременное внедрение современных инновационных технологий обеспечит возможность быстрее внедрить последующие более совершенные и развивающиеся подходы к ТОиР оборудования. В частности, быстроразвивающееся предписывающее техническое обслуживание – это стратегия обслуживания оборудования, в которой используется технология искусственного интеллекта для корректировки условий эксплуатации с целью получения желаемых результатов, а также для интеллектуального планирования обслуживания активов.

Итак, я в данной статье обобщил свои знания и опыт касательно предсказательного ТОиР оборудования с ЧПУ на одном практическом примере. Конечно, эта тема очень многогранна и широка, и охватить ее полностью в рамках одной статьи очень сложно. Более того, применять методы предсказательного ТОиР оборудования можно к огромному количеству сложного оборудования и технических систем, и везде будут появляться нюансы, которые следует учитывать.

При написании данной статьи использовались материалы открытых публикаций в интернете.

https://habr.com/ru/companies/etmc_exponenta/articles/744174/