Нижепредставленный метод измерения объемной геометрической точности крупногабаритных многооперационных станков с ЧПУ с последующим автоматическим вводом коррекции, созданный на базе цифровых технологий выглядит фантастикой, но на самом деле — это реальная задача, которая уже сегодня реализована на предприятиях машиностроения. Благодаря существующим технологиям, будущее уже пришло, осталось лишь сделать шаг ему навстречу.

В данной части статьи я продолжаю рассматривать тему методического обеспечения диагностирования оборудования с ЧПУ. И предлагаю Вашему вниманию один из лучших инновационных методов измерения объемной геометрической точности крупногабаритных многооперационных станков с ЧПУ с последующим автоматическим вводом коррекции, который уже применяется на предприятиях машиностроения. Это метод контроля объемной геометрической точности с автоматическим вводом компенсации с помощью системы ETALON LaserTRACER-NG.

В настоящее время на предприятиях машиностроения возрастает актуальность измерения и автоматического восстановления объемной точности крупногабаритных многокоординатных станков с ЧПУ за короткое время. Задача проведения автоматического контроля объемной геометрической точности с последующей автоматической компенсацией возникших геометрических погрешностей на крупногабаритных многокоординатных станках с ЧПУ встала и в Техническом центре ТОиР оборудования с ЧПУ.

На базе полученного опыта применения лазерных трекеров для измерения объемной геометрической точности станков у меня созрела идея подобрать и внедрить в эксплуатацию такую систему измерения объемной точности крупногабаритных многокоординатных станков с ЧПУ, которая после проведения измерения и расчета геометрических погрешностей автоматически бы их компенсировала.

Для реализации поставленной задачи были проведены:

- исследования существующих методов комплексной проверки объемной геометрической точности крупногабаритных станков с ЧПУ по выявлению геометрических погрешностей для последующей их автоматической компенсации.

- исследования существующих методических рекомендаций по оценке объемной геометрической точности крупногабаритных многокоординатных станков с ЧПУ, применяемых на предприятии.

В 2016 году на организованном мною техническом совещании с рядом фирм по вопросу совместных работ по разработке и внедрению интеллектуальных систем мониторинга технического состояния узлов станков с ЧПУ судьба связала меня с технически грамотным представителем фирмы ETALON NG (Германия) Игорем Синёвым. Игорь провел на предприятии несколько презентаций, обеспечил технической литературой и отчетами о работе системы. В 2017 году организовал встречу со специалистами фирмы ETALON NG в Германии, где я познакомился с имеющимися и перспективными разработками в области измерения объемной геометрии переносными и стационарными системами. Меня заинтересовала переносная система LASER TRAC CHEIR ETALON NG и возможность совместной работы по изготовлению приспособлений для контроля геометрии станков средних размеров.

Современное машиностроение характеризуется принципиально новыми тенденциями развития.

Во-первых, следует отметить интеграцию измерительных и технологических операций в едином технологическом процессе, что существенно повышает производительность. Оснащение технологического оборудования средствами измерений, например, измерительными головками, в настоящее время становится «стандартной опцией поставки», предлагаемой производителями.

Во-вторых, повышаются требования к точности изготовления и, как следствие, к точности измерений деталей машиностроения. Каждые десять лет допуски на производство деталей ужесточаются на 1—2 квалитета, что соответствует увеличению точности в 1,6—2,5 раза. В-третьих, во многих отраслях машиностроения (аэрокосмической, энергетическом машиностроении, автомобилестроении и др.) широко применяются детали сложных геометрических форм. При этом возрастают требования не только к точности позиционирования отдельных рабочих органов технологического и измерительного оборудования, но и к объемной геометрической точности станка в целом.

В настоящее время ресурс технологических возможностей повышения объемной геометрической точности при изготовлении и сборке станков практически исчерпан, и продвижение в этом направлении (особенно применительно к крупногабаритным многокоординатным высокоточным станкам с ЧПУ, измерительным системам и КИМ) либо невозможно, либо экономически затратно. Поэтому в настоящее время совершенствуется другой метод повышения объемной геометрической точности многокоординатных станков – программный, основанный на измерениях геометрических погрешностей станка, с последующей их автоматической компенсацией.

Развитию указанного направления повышения объемной геометрической точности крупногабаритных многокоординатных станков с ЧПУ способствует, с одной стороны, совершенствование систем программного управления процессами формообразования и измерений, а с другой — существенный прогресс в области измерений геометрических параметров. В настоящее время на смену традиционным методам контроля и измерения приходят автоматические многофункциональные лазерные системы объемной компенсации геометрических погрешностей, которые обеспечивают измерения в широком диапазоне перемещений (до нескольких десятков метров) бесконтактно, с высокой точностью (до 0,001 мкм) на высоких скоростях перемещения рабочих органов, что позволяет охватить все типоразмеры и классы точности современного оборудования (данный метод применим к восстановлению объемной геометрической точности программно-управляемых многокоординатных технологических и измерительных систем).

40. Методика измерения объемной геометрической точности многогабаритных многооперационных станков с ЧПУ с автоматическим вводом коррекций на погрешности.

При эксплуатации особенно крупногабаритных многокоординатных станков с ЧПУ появляются трудно восстановимые следующие объемные геометрические погрешности, которые необходимо в кратчайшие сроки устранить.

Концепция компенсации погрешностей объемной геометрической точности крупногабаритных многоцелевых станков с ЧПУ заключается в:

- Измерении отклонений геометрической точности во всей рабочей зоне станка.

- Использовании этих данных для расчета величины компенсации и ввода ее в УЧПУ станка.

В данной статье я рассмотрю следующие вопросы:

40.1. Объекты измерения.

40.1.1. На нижерасположенном рисунке я показываю виды станков, на которых возможно проводить измерение объемной геометрической точности с последующей автоматической компенсацией погрешностей и получением высокой эффективности.

40.2. Цель измерений.

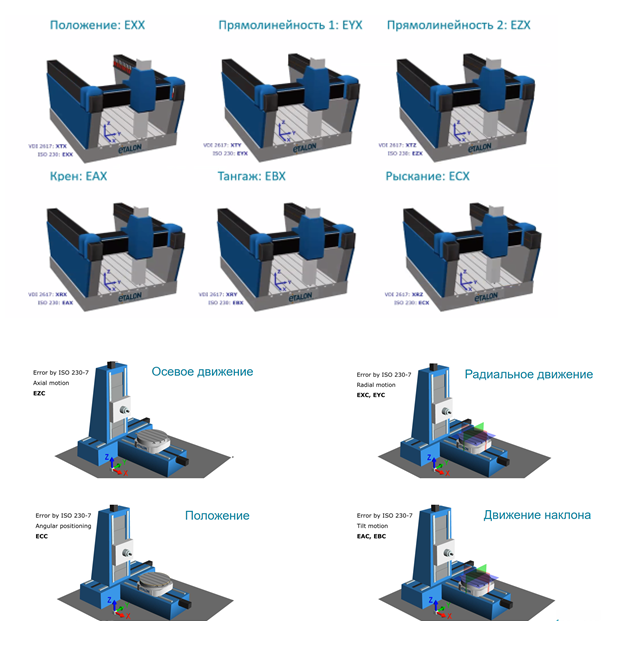

40.2.1. Цель применения системы - измерить объемную геометрическую точность, определить геометрические погрешности и автоматически их компенсировать их на станке. На нижерасположенных рисунках показаны:

- схема 21 возможной геометрической погрешности, которые определяет система (более подробно смотри в 5-ой части статьи “Методическое обеспечение технического диагностирования оборудования с ЧПУ”).

- оценка геометрических отклонений по 21 параметру

40.3. Средства измерений

40.3.1. Измерения проводят с помощью следящих лазерных интерферометров:

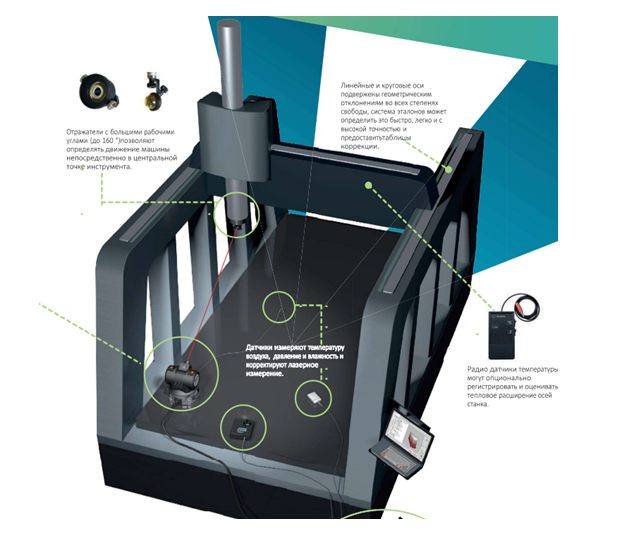

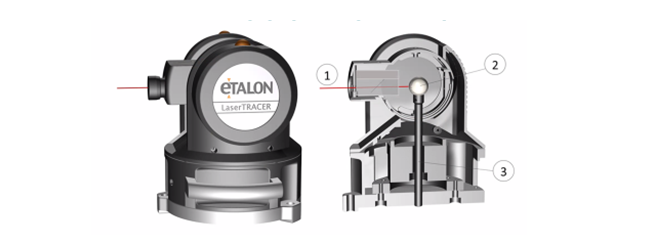

40.3.1.2. ETALON LaserTRACER-NG с разрешением 0,001 мкм и рефератной сферой с отклонением формы < 0,050 мкм определяет геометрические погрешности с субмикронной точностью.

На нижерасположенных рисунках представлена система верификации и калибровки крупногабаритных многоцелевых станков с ЧПУ модели Laser TRACER-NG производства фирмы ETALON (Германия)

- компенсации погрешностей,

-тестирования и верификации,

-самого лазерного трекера модели Laser TRACER-NG.

-разрешение-0,0001мкм.

-запатентованную эталонную сферу (2), с отклонениями формы менее 0,05 мкм. на твердом стержне (3).

-возможность компенсации окружающей среды для температуры, давления и влажности.

-погрешность измерения пространственной длины-0,2 мкм +0,3 мкм/м.

40.3.1.3. Программное обеспечение.

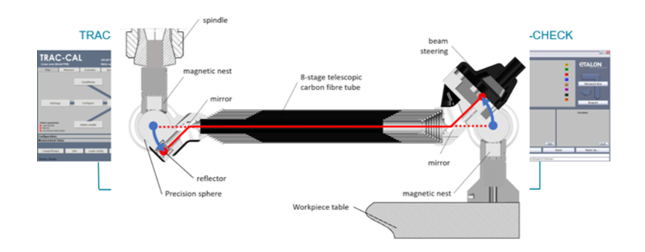

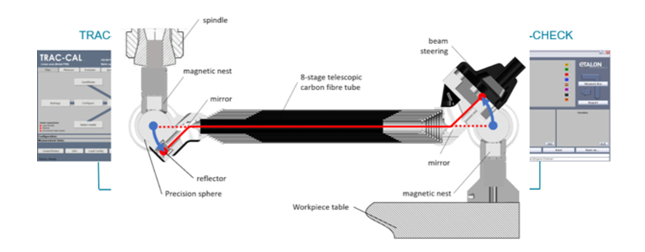

Система располагает множеством специальных программных пакетов TRAC-CAL и TRAC-CHECK, предназначенных для точного расчета и анализа геометрических отклонений станка до долей микрона.

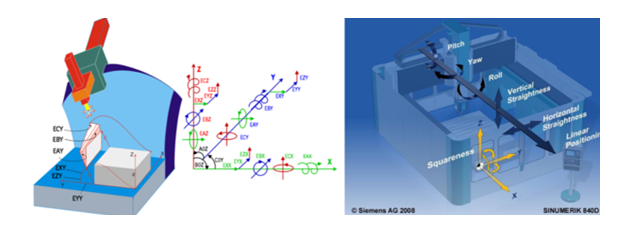

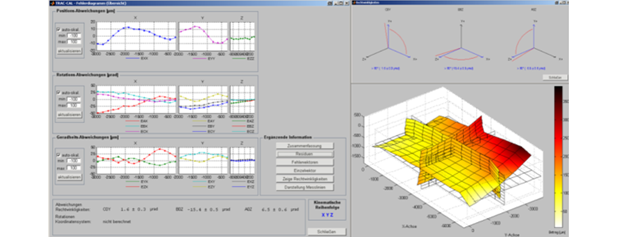

Программное обеспечение TRANC-CAL ориентирует пользователя в этапах проведения измерений. В сочетании с Laser TRACER-NG программное обеспечение определяет все систематические геометрические отклонения на отдельных этапах процесса измерения, включая в себя позиционные отклонения, отклонения прямолинейности, отклонения перпендикулярности осей друг к другу, вращательные отклонения (тангаж, рыскание, крен).

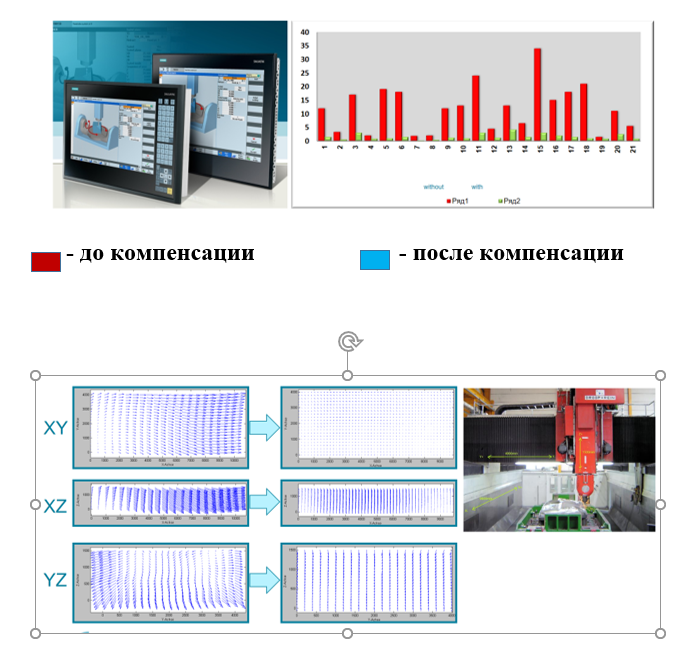

В результате мы получаем детальный анализ всех отклонений геометрических осей. Подсистема TRAC-CAL формирует таблицы компенсации для широкого спектра УЧПУ, которые имеют прямой доступ к сети предприятия и Технического центра ТОиР оборудования.

40.3.1.4. Тест программы.

Тестовая программа составлена таким образом, что проверка объемной геометрической точности проводится последовательно для всех формообразующих узлов станка. Поиск величин погрешностей выполняется методом "исключения". Для портального многооперационного станка при проверке на точность позиционирования сначала осуществляли контроль и обработку точности перемещения по каждой координате (-Х+Х),(-Y+Y),(-Z+Z) и по диагонали для проверки перекоса. Перекос может быть вызван нарушением синхронизации ШВП координат Х1 и Х2 или рассогласованием приводов.

40.3.1.5. Система верификации и калибровки ETALON X-AX LASERBAR фиксирует все отклонения 5-осевого станка средних размеров с точностью до микрона за 2-4 часа.

40.4. Компенсация геометрических погрешностей объемной точности станков при помощи ЧПУ — на примере технологии ETALON

40.4.1. Определение геометрических погрешностей для компенсации средствами ЧПУ.

Обычно в прямоугольной системе координат можно выявить погрешности по 21 параметру: по шесть погрешностей каждой линейной оси и три погрешности прямоугольности. Для объемной компенсации станка нужно измерить все погрешности линейных и поворотных осей, включая тангаж, крен и рыскание.

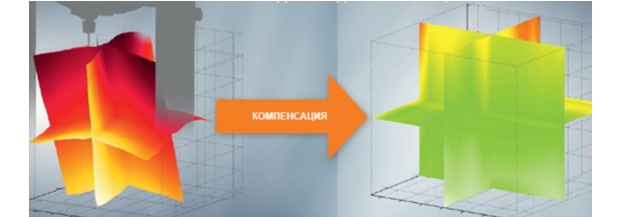

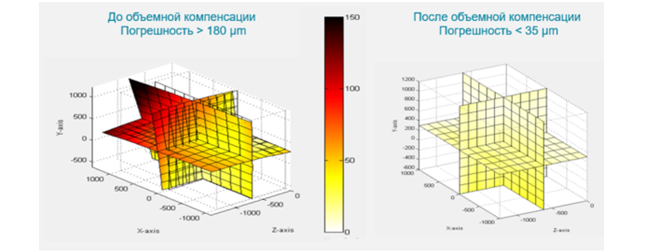

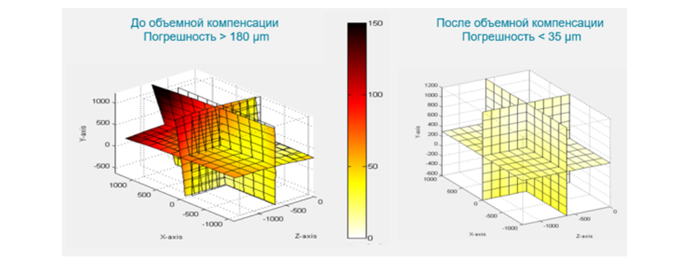

Технология ETALON использует для этого принцип мультилатерации (Принцип мультилатерации заключается в том, что сигнал бортового ответчика принимают 3 и более приемников, расположенных в заданных местах. Поступающие данные обрабатываются, и центральный компьютер на основе полученной информации вычисляет местоположение рефлектора, расположенного в шпинделе станка в трехмерном пространстве., который лежит в основе систем глобального позиционирования GPS ГЛОНАСС). Пространственная информация получается исключительно измерением расстояния до объекта из нескольких точек. Это позволяет выявить геометрические отклонения в каждой точке рабочей зоны и создать объемную карту погрешностей оборудования. На нижерасположенном рисунке я показываю эффективность применения объемной компенсации, примененной на портальном крупногабаритном многоцелевом станке с ЧПУ типа Sinumerik-840 Dsl.

40.5. Порядок работы.

Для проведения в полном объеме проверки геометрической точности станка при помощи ETALON Laser TRACER-NG, программное обеспечение TRAC-CAL, включая проверку погрешностей поворотных осей необходимо:

- Интегрировать в УЧПУ SINUMERIC 840 D sl опцию VCS (объемной компенсации).

- Создать полную пространственную сетку коррекций с учетом погрешностей позиционирования поворотных осей, что даст возможность в полной мере использовать возможности пятиосевой фрезерной обработки.

- Произвести в полном объеме верификацию по ГОСТ ISO 230 (-2-6) для фиксации состояния станка.

- Для поддержания точности в заданных параметрах на протяжении всего периода эксплуатации станка производить периодическую плановую перепроверку и поднастройку геометрической точности, согласно «Типовым нормам времени по техническому обслуживанию станков с ЧПУ» – профилактическая замена деталей, регулировка, проверка точности, испытания должны производиться каждые 1000 часов наработки оборудования.

- Производить полную перепроверку и поднастройку геометрической точности станков не реже, чем каждые 12 месяцев.

- Проводить периодическую плановую перепроверку геометрической точности, которая позволит накапливать информацию, основанную на получении пространственных сеток погрешностей.

- Проводить анализ динамики изменения геометрической точности станка, который, помимо поддержания геометрической точности станка в заданных пределах, позволит прогнозировать необходимость плановых ТОиР.

- Для оперативного контроля производимой продукции необходимо интегрировать в технологический процесс программное обеспечение для разработки управляющих программ измерения и контроля качества “HEXAGON Edgecam Inspect”. Данное программное обеспечение позволит организовать контроль качества непосредственно на станке и обеспечит производство оперативной информацией о его состоянии.

40.5. Результаты измерений

Полученные результаты соответствуют:

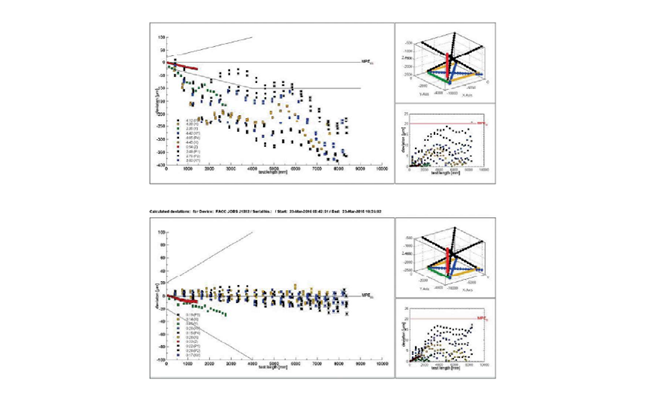

-ISO 230-2 (оси параллельных линий),

-ISO 230-6 (плоскостные пространственные диагонали),

-VDI 3441,

-ISO 230-4 (круговое испытание).

Полученные диаграммы показывают сравнение отклонений осей (верхний рисунок) с компенсацией (нижний рисунок) измеренных в центральной точке инструмента или в точке измерения. Даже при использовании независимых измерительных линеек или измерительных приборов эффект объемной компенсации намного выше.

На нижерасположенном рисунке я показываю сравнение результатов измерения объёмной геометрической точности много осевого станка с УЧПУ типа Sinumeric 840 Dsl с VSC среднего класса до коррекции и после коррекции.

На нижерасположенном рисунке я показываю объёмную геометрическую точность крупногабаритного многоосевого портального станка с УЧПУ типа Sinumeric 840 Dsl с VSC до ввода объемной компенсации и после ввода объемной компенсации.

40.6. ВЫВОДЫ.

В результате проведенной проверки объемной геометрической точности многооперационного станка были выявлены:40.6.1. Несоответствия фактической объемной геометрической точности многооперационного станка заявленным заводом производителем параметрам.

40.6.2. Тестирование показало, что состояние станка позволяет эффективно применить для повышения геометрической точности станка объемную компенсацию погрешностей во всем рабочем объеме при помощи УЧПУ, согласно ГОСТ ISO/TR 16907-2017 “Станки металлорежущие. Коррекция геометрических погрешностей с помощью ЧПУ”.

40.6.3. Применение коррекции может предоставить следующие преимущества:

40.6.3.1. С помощью коррекции сокращается влияние геометрических погрешностей станка на обработанную деталь, что приводит к повышению качества обработки.

40.6.3.2. С помощью перепроверки и последующей поднастройки объемной геометрической точности с помощью автоматически введенной коррекции технические характеристики геометрической точности станка соответствуют паспортным данным.

40.6.4. Скорректированная объемная геометрическая точность станка поддерживается на протяжении всего периода эксплуатации до следующей плановой проверки.

40.6.5. В процессе эксплуатации могут произойти изменения объемной геометрической точности станка вследствие старения, износа, соударений подвижных узлов станка, перепозиционирования, температурных деформаций.

На этом я заканчиваю очередную 6-ю часть статьи “Методическое обеспечение технического диагностирования оборудования с ЧПУ”. В следующей части статьи я опишу практический пример измерения объемной геометрической точности крупногабаритного портального многокоординатного станка с последующим автоматическим вводом компенсации для уменьшения величины погрешности.