Доброго времени суток, уважаемые коллеги!

В сегодняшней статье я хочу осветить проблематику цифровизации технического обслуживания и ремонта (ТОиР)на предприятиях машиностроения. Ранее в своих статьях я рассмотрел множество вопросов, касающихся организации и внедрения инновационных методов ТОиР оборудования с ЧПУ. В частности я остановлюсь на конкретном примере по экспертному разбору повышения объемной геометрической точности уникальных специальных фрезерных станков с ЧПУ с помощью лазерных трекеров в ситуации, когда управление производственными активами и ТОиР трансформируется из сервисной функции в стратегическую.

О том, к каким результатам приводит автоматизация процессов ТОиР на предприятиях с большим количеством производственных активов, вы узнаете, прочитав эту статью.

В изделиях ракетной космической техники (РКТ) используются вафельные оболочки различной геометрической формы (цилиндрические, конические, сферические и др.), изготавливаемые по специальной технологии с применением высокопрочных алюминиевых сплавов. Технология получения вафельного фона относится к классу уникальных и требует применения специальных фрезерных станков с ЧПУ, таких как специальные фрезерные станки модели СВО-25 , имеющие 17 независимых управляющих координат.

На предприятии эксплуатируются специальные фрезерные станки с ЧПУ модели СВО-25 для обработки тонкостенных обечаек с вертикальной осью вращения диаметром от 2500 до 5000 мм. и высотой 2200мм.

На станке проводится высокопроизводительная обработка вафельного фона на внутренних и наружных поверхностях тонкостенных цилиндрических деталей из алюминиевых и титановых сплавов.

Использование специализированного программного обеспечения позволило разработать оптимальные траектории обработки заготовок, выбор которых базируется на оценке трёхмерной геометрии поверхности обрабатываемой детали. Обработка осуществляется одновременно на трёх фрезерных позициях. Фрезерные головки оборудованы электрическими шпинделями производства фирмы FISCHER, скорость вращения которых достигает 24 тысячи об/мин.

Между фрезерными позициями размещены три отдельные равноудалённые стойки с направляющими, вдоль которых перемещаются каретки, управляемые системой ЧПУ. На их верхних концах размещается траверса с подвижной частью, вращение которой обеспечивает подшипник оригинальной конструкции. Вращающаяся часть траверсы представляет собой приспособление для крепления обрабатываемой заготовки. Компоновка станка не имеет аналогов в современном машиностроении.

Управление станком СВО 25 осуществляется посредством электрооборудования, в состав которого входят:

Рабочая зона станка состоит из трёх фрезерных позиций, размещённых относительно друг друга под углом 120º , с вертикальной осью обработки. Управление осуществляется системой ЧПУ. Каждая фрезерная позиция функционирует независимо от остальных и включает:

Общая характеристика станка

Станок модели СВО 25 состоит из следующих основных сборочных единиц:

Количество одновременно работающих управляемых осей, шт.

На нижерасположенном рисунке показан общий вид специального фрезерного станка с ЧПУ мод. СВО 25.

В сегодняшней статье я хочу осветить проблематику цифровизации технического обслуживания и ремонта (ТОиР)на предприятиях машиностроения. Ранее в своих статьях я рассмотрел множество вопросов, касающихся организации и внедрения инновационных методов ТОиР оборудования с ЧПУ. В частности я остановлюсь на конкретном примере по экспертному разбору повышения объемной геометрической точности уникальных специальных фрезерных станков с ЧПУ с помощью лазерных трекеров в ситуации, когда управление производственными активами и ТОиР трансформируется из сервисной функции в стратегическую.

О том, к каким результатам приводит автоматизация процессов ТОиР на предприятиях с большим количеством производственных активов, вы узнаете, прочитав эту статью.

В изделиях ракетной космической техники (РКТ) используются вафельные оболочки различной геометрической формы (цилиндрические, конические, сферические и др.), изготавливаемые по специальной технологии с применением высокопрочных алюминиевых сплавов. Технология получения вафельного фона относится к классу уникальных и требует применения специальных фрезерных станков с ЧПУ, таких как специальные фрезерные станки модели СВО-25 , имеющие 17 независимых управляющих координат.

На предприятии эксплуатируются специальные фрезерные станки с ЧПУ модели СВО-25 для обработки тонкостенных обечаек с вертикальной осью вращения диаметром от 2500 до 5000 мм. и высотой 2200мм.

На станке проводится высокопроизводительная обработка вафельного фона на внутренних и наружных поверхностях тонкостенных цилиндрических деталей из алюминиевых и титановых сплавов.

Использование специализированного программного обеспечения позволило разработать оптимальные траектории обработки заготовок, выбор которых базируется на оценке трёхмерной геометрии поверхности обрабатываемой детали. Обработка осуществляется одновременно на трёх фрезерных позициях. Фрезерные головки оборудованы электрическими шпинделями производства фирмы FISCHER, скорость вращения которых достигает 24 тысячи об/мин.

Между фрезерными позициями размещены три отдельные равноудалённые стойки с направляющими, вдоль которых перемещаются каретки, управляемые системой ЧПУ. На их верхних концах размещается траверса с подвижной частью, вращение которой обеспечивает подшипник оригинальной конструкции. Вращающаяся часть траверсы представляет собой приспособление для крепления обрабатываемой заготовки. Компоновка станка не имеет аналогов в современном машиностроении.

Управление станком СВО 25 осуществляется посредством электрооборудования, в состав которого входят:

- блок ЧПУ Simens-840-D;

- набор координатных сервоприводов;

- набор сервоприводов электрических шпинделей FISCHER высокооборотного типа;

- набор электроприводов для гидростанций, установочных механизмов и вентиляторов;

- коммутационные шины и аппаратура.

Рабочая зона станка состоит из трёх фрезерных позиций, размещённых относительно друг друга под углом 120º , с вертикальной осью обработки. Управление осуществляется системой ЧПУ. Каждая фрезерная позиция функционирует независимо от остальных и включает:

- станину;

- сани;

- скобу;

- две фрезерные головки;

- датчик нормали.

Общая характеристика станка

Станок модели СВО 25 состоит из следующих основных сборочных единиц:

- станина – 3 шт.;

- сани (оси «W1…W3») – 3 шт.;

- стойка – 3 шт.;

- скоба – 3 шт.;

- каретка (оси «Y1…Y3») – 3 шт.;

- траверса;

- проставка – 3 шт.;

- люнет – 6 шт.;

- головка фрезерная (оси «Х1…Х6») – 6 шт.;

- гидрооборудование;

- система стружкоудаления и СОЖ;

- коммуникации;

- электрооборудование;

- система ЧПУ.

Количество одновременно работающих управляемых осей, шт.

- оси «Y1», «Y2», «Y3» - синхронное перемещение заготовки по вертикальной оси;

- оси «W1», «W2», «W3» - перемещение скоб перпендикулярно образующей заготовки;

- ось «А» - вращение заготовки;

- оси «Х1…Х6» - перемещение фрез вдоль их осей вращения

На нижерасположенном рисунке показан общий вид специального фрезерного станка с ЧПУ мод. СВО 25.

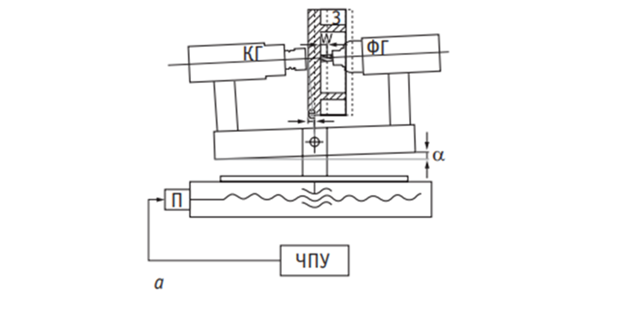

На нижерасположенном рисунке показана схема программно-копировального устройства станка модели СВО-25 с механическим (силовым) копированием одной из поверхностей обрабатываемой детали.

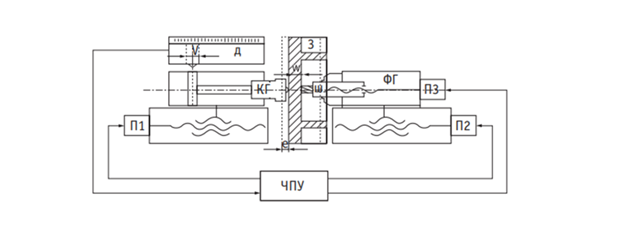

На нижерасположенном рисунке показана схема программно- копировального устройства станка модели СВО-25 с электромеханическим копированием одной из поверхностей обрабатываемой детали.

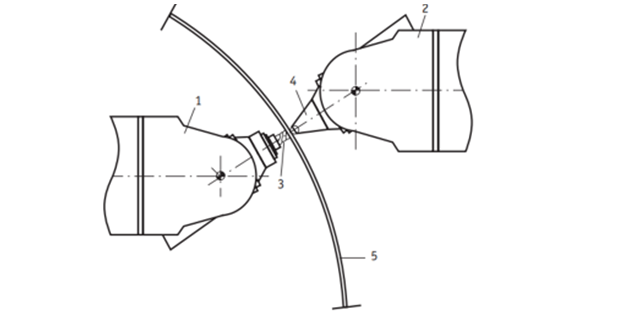

На нижерасположенном рисунке показана схема зеркального фрезерования панелей, где:

1-шпиндельная головка,

2-головка, несущая упор,

3-фреза,

4-упор,

5-обрабатываемая панель.

1-шпиндельная головка,

2-головка, несущая упор,

3-фреза,

4-упор,

5-обрабатываемая панель.

1.Объект измерений.

Объект измерений – специальный фрезерный станок модели СВО-25.

2.Цели измерений.

1.Проконтролировать точность работы станка по координате «X» (X1, X2, X3, X4, X5, X6).

2.Проконтролировать точность работы станка по координате «Y» (Y1, Y2, Y3).

3.Оборудование и средства измерений

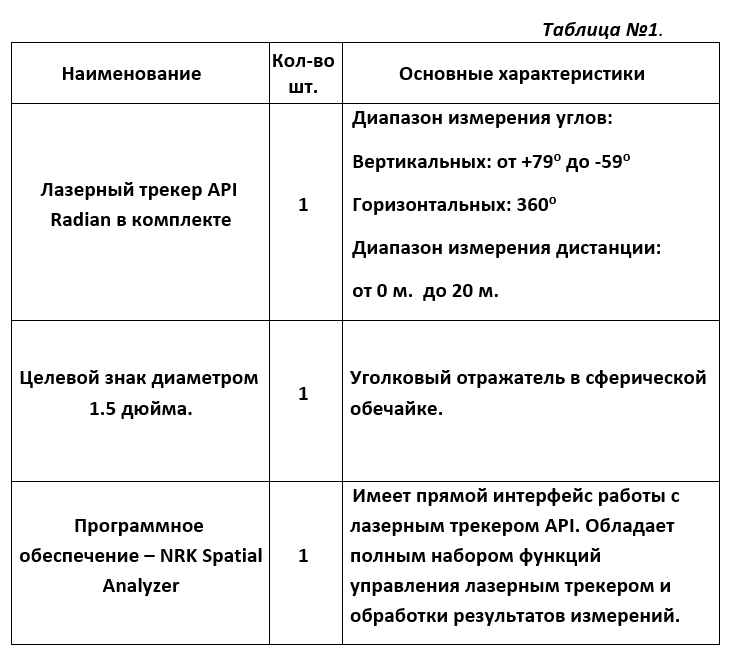

3.1 Средства измерений

Измерения проводились с помощью лазерного трекера API Radian.

На нижерасположенном рисунке показана блок-схема проверки геометрических параметров специального фрезерного станка модели СВО-25.

Объект измерений – специальный фрезерный станок модели СВО-25.

2.Цели измерений.

1.Проконтролировать точность работы станка по координате «X» (X1, X2, X3, X4, X5, X6).

2.Проконтролировать точность работы станка по координате «Y» (Y1, Y2, Y3).

3.Оборудование и средства измерений

3.1 Средства измерений

Измерения проводились с помощью лазерного трекера API Radian.

На нижерасположенном рисунке показана блок-схема проверки геометрических параметров специального фрезерного станка модели СВО-25.

Средства измерения и оборудование, используемое при измерениях занесены в таблицу №1.

3.2 Условия проведения измерений

Измерения проводились в нормальных условиях окружающей среды.

4. Результаты измерений.

Точность перемещения станка по координате «X» (X1, X2, X3, X4, X5, X6).

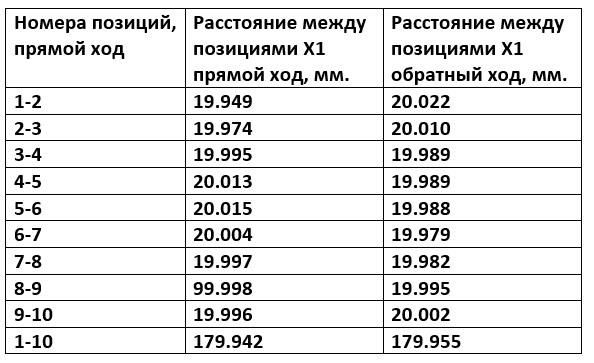

Таблица 2 – Точность перемещения фрезерной головки станка по координате X1.

Измерения проводились в нормальных условиях окружающей среды.

4. Результаты измерений.

Точность перемещения станка по координате «X» (X1, X2, X3, X4, X5, X6).

Таблица 2 – Точность перемещения фрезерной головки станка по координате X1.

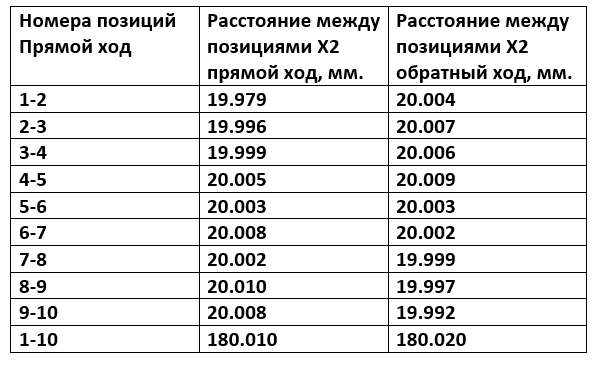

Таблица 3 – Точность перемещения фрезерной головки станка по координате X2.

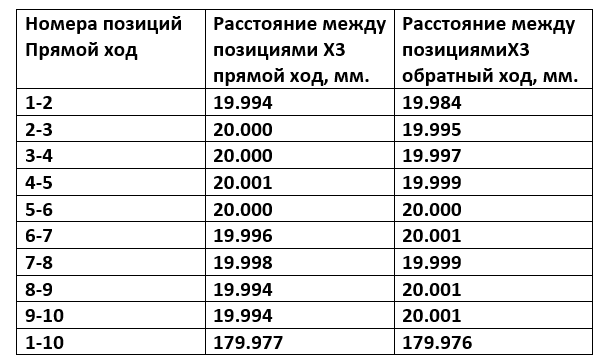

Таблица 4 – Точность перемещения фрезерной головки станка по координате X3.

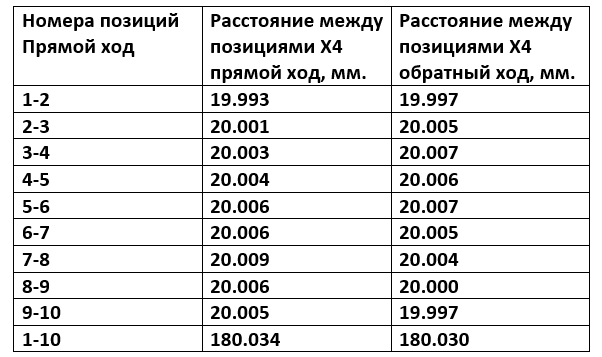

Таблица 5 – Точность перемещения фрезерной головки станка по координате X4.

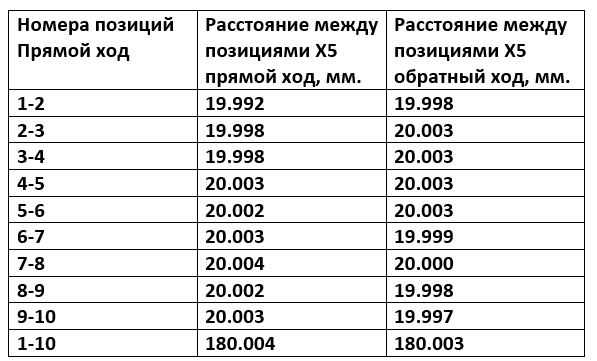

Таблица 6 – Точность перемещения фрезерной головки станка по координате X5.

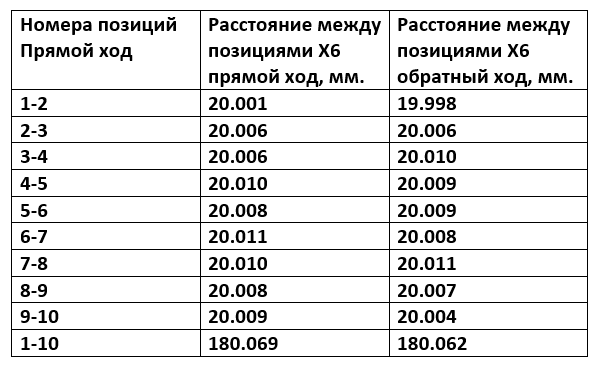

Таблица 7 – Точность перемещения фрезерной головки станка по координате X6.

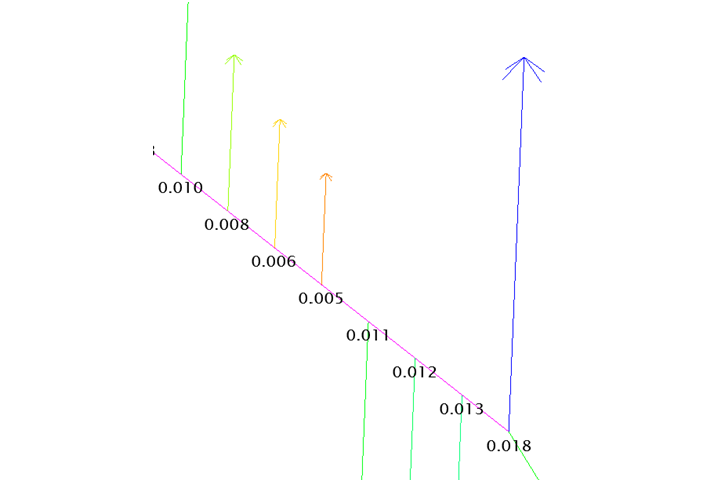

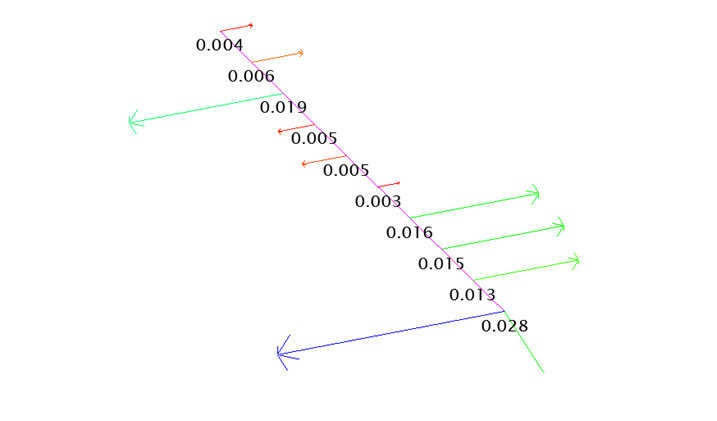

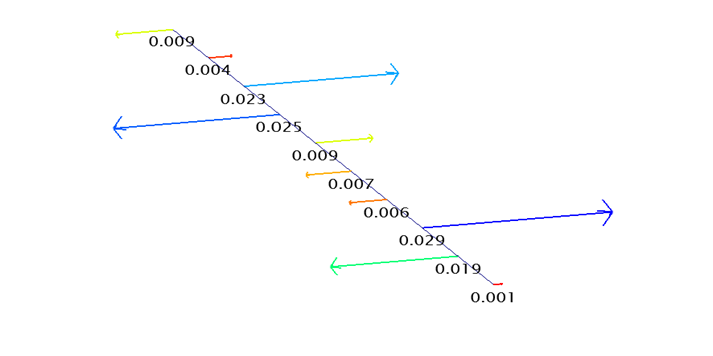

На нижерасположенном рисунке представлен график отклонений от прямолинейности при прямом перемещении шпинделя по координате Х1.

На нижерасположенном рисунке представлен график отклонений от прямолинейности при прямом перемещении шпинделя по координате Х1 в горизонтальной плоскости ХУ.

На нижерасположенном рисунке представлен график отклонений от прямолинейности при обратном перемещении шпинделя по координате Х1.

На нижерасположенном рисунке представлен график отклонений от прямолинейности при обратном перемещении шпинделя по координате Х1 в горизонтальной плоскости ХУ.

На нижерасположенном рисунке представлен график отклонений от прямолинейности при прямом перемещении шпинделя по координате Х2.

На нижерасположенном рисунке представлен график отклонений от прямолинейности при прямом перемещении шпинделя по координате Х2 в горизонтальной плоскости ХУ.

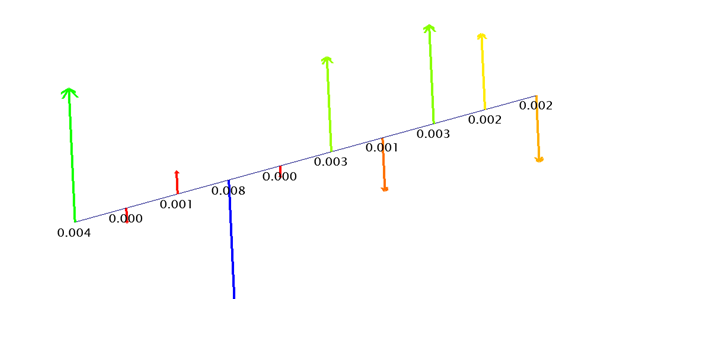

Точность перемещения фрезерной головки станка по координате «Y» (Y1, Y2, Y3).

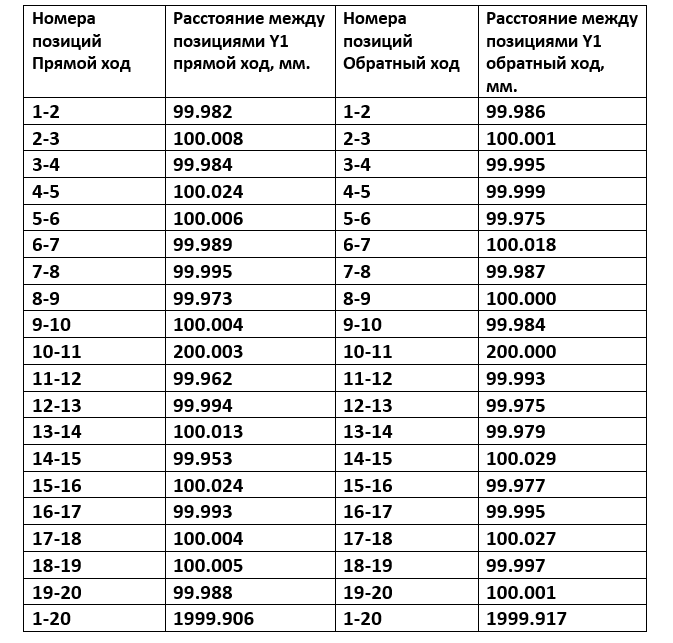

Таблица 8 - Точность перемещения фрезерной головки станка по координате Y1.

Таблица 8 - Точность перемещения фрезерной головки станка по координате Y1.

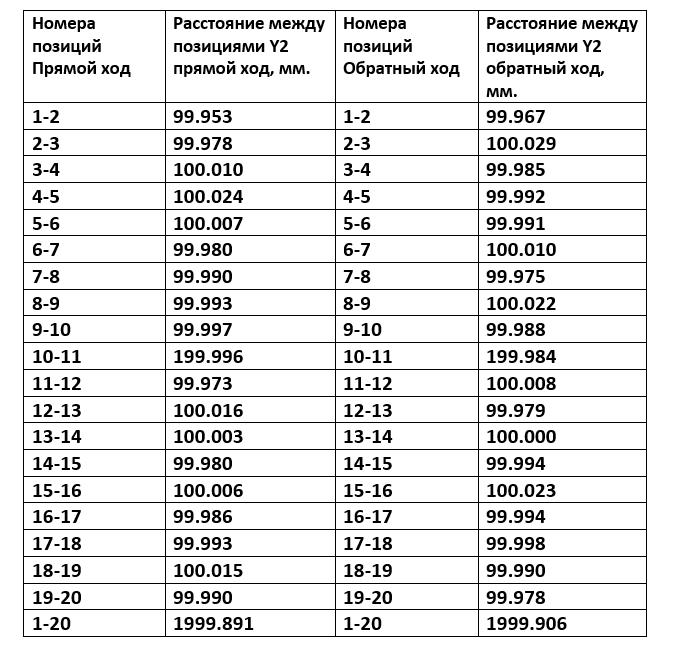

Таблица 9 - Точность перемещения фрезерной головки станка по координате Y2.

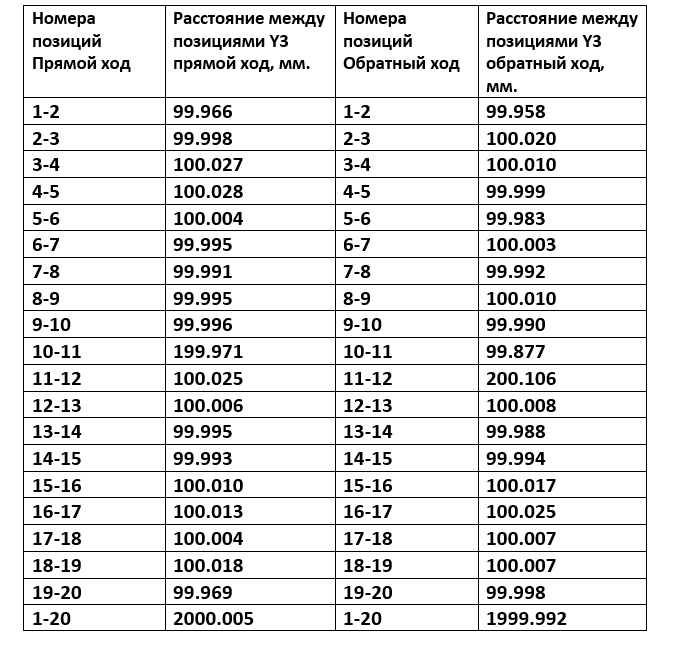

Таблица 10 - Точность перемещения фрезерной головки станка по координате Y3.

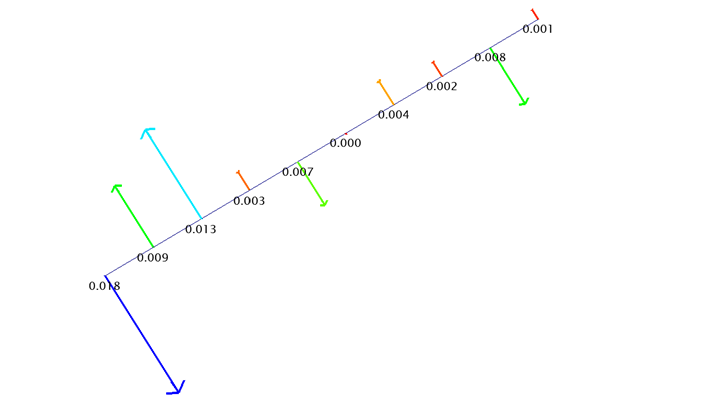

Точность позиционирования шпинделя по координатам Х и У.

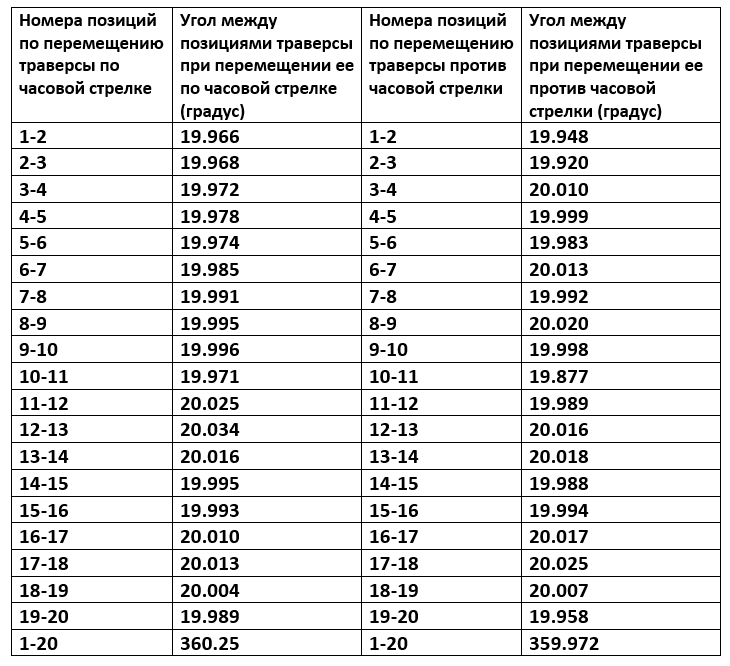

Точность позиционирования траверсы с заготовкой.

Геометрическая точность расположения шпинделей.

Параллельность траверсы к осям шпинделя.

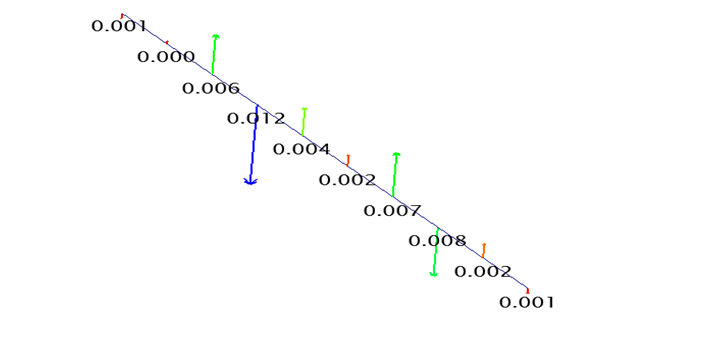

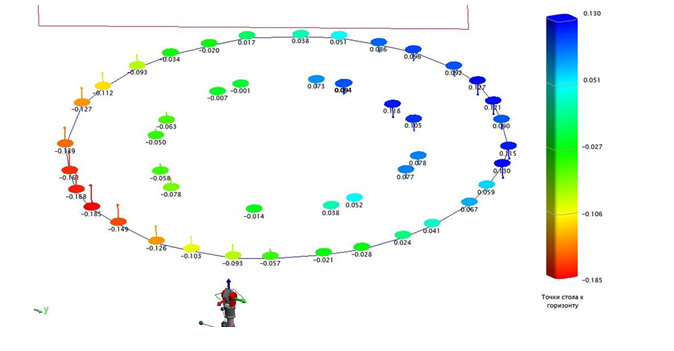

На нижерасположенном рисунке показаны результаты отклонений измеренных точек на поверхности траверсы станка относительно плоскости горизонта и осей шпинделя.

Точность позиционирования траверсы с заготовкой.

Геометрическая точность расположения шпинделей.

Параллельность траверсы к осям шпинделя.

На нижерасположенном рисунке показаны результаты отклонений измеренных точек на поверхности траверсы станка относительно плоскости горизонта и осей шпинделя.

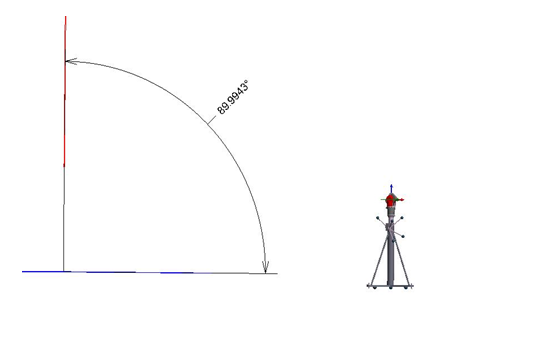

На нижерасположенном рисунке показан угол наклона стойки станка относительно поверхности траверсы станка .

Угол наклона для стоек станка:

1 - 89,9943 гр.

2 - 89,9927 гр.

3 - 89,9951 гр.

Угол наклона для стоек станка:

1 - 89,9943 гр.

2 - 89,9927 гр.

3 - 89,9951 гр.

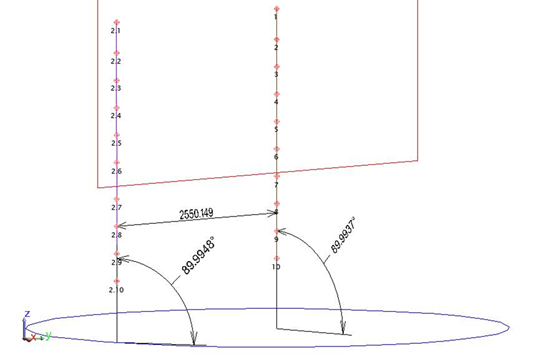

На нижерасположенном рисунке показан угол наклона осей шпинделей станка относительно плоскости траверсы станка.

Угол наклона осей шпинделей относительно плоскости траверсы станка:

Шпиндель 1 - 89,9948 гр.

Шпиндель 2 - 89,9937 гр.

Шпиндель 3 - 89,9941 гр.

Шпиндель 4 - 89,9943 гр.

Шпиндель 5 - 89,9957 гр.

Шпиндель 6 - 89,9951 гр.

Угол наклона осей шпинделей относительно плоскости траверсы станка:

Шпиндель 1 - 89,9948 гр.

Шпиндель 2 - 89,9937 гр.

Шпиндель 3 - 89,9941 гр.

Шпиндель 4 - 89,9943 гр.

Шпиндель 5 - 89,9957 гр.

Шпиндель 6 - 89,9951 гр.

Таблица 11-Точность углового перемещения траверсы станка с заготовкой по оси «А».

На этом я заканчиваю данную часть статьи, продолжение будет в моем следующем обзоре.

При написании данной статьи я использовал следующие материалы:

1. Материалы, опубликованные в открытой печати в интернете.

2. Материалы собственных опубликованных статей.

3. Материалы собственных докладов на научно-технических конференциях.

4. Материалы Технического центра по проверке технического состояния станков с ЧПУ.

При написании данной статьи я использовал следующие материалы:

1. Материалы, опубликованные в открытой печати в интернете.

2. Материалы собственных опубликованных статей.

3. Материалы собственных докладов на научно-технических конференциях.

4. Материалы Технического центра по проверке технического состояния станков с ЧПУ.