Его многолетний опыт в создании станков токарной группы на Рязанском станкозаводе просто уникален!

Поэтому мы решили придать гласности эти его мысли в разделе "Новости". Мы выражаем Евгению Антоновичу благодарность за его творчество и желаем ему здоровья, а также ждём от него дальнейших рекомендаций по конструированию станков, которые послужат в первую очередь для пользы наших молодых специалистов.

Далее приводим текст Евгения Антоновича.

Специальные станки обычно разрабатываются для решения конкретных проблем заказчика, и исходным документом является техническое задание заказчика.

Поэтому, начинать нужно с изучения существующей технологии у заказчика. Оптимальный вариант – это выезд на предприятие. При этом не стоит экономить время на посещение цехов, беседы с рабочими и технологами. Это позволит узнать такие тонкости технологии, которые невозможно отразить в ТЗ.

Так же перед поездкой к заказчику следует ознакомиться с существующими или аналогичными технологиями и оборудованием. Не нужно придерживаться правила, что заказчик всегда прав. Если хорошо войдешь в проблему, то сможешь предложить более рациональный вариант и изменить или доработать ТЗ.

Самое важное в любом спецстанке - это правильно выбранная технология и уверенно достижимые параметры по производительности и точности.

После того как определилась технология, то проектирование станка следует начинать с анализа конструкций аналогичных станков. Хорошо, если есть собственные разработки, но, в любом случае, следует искать дополнительную информацию по этой теме. Это часто подсказывает новые решения.

Важно: если стандартами безопасности труда (для станков это ГОСТ12.009) установлены обязательными какие-либо защитные устройства или блокировки, то они должны присутствовать в конструкции, как бы сложно и дорого это не было. Согласно существующей практике, уголовную ответственность при несчастном случае за отсутствие в документации станка установленных стандартами устройств или описаний безопасной работы несет главный конструктор.

Следует также помнить, что в некоторых отраслях машиностроения (например, в РЖД) существуют свои, дополнительные требования по охране труда, без выполнения которых станок невозможно ввести в эксплуатацию.

Проектирование отдельных узлов

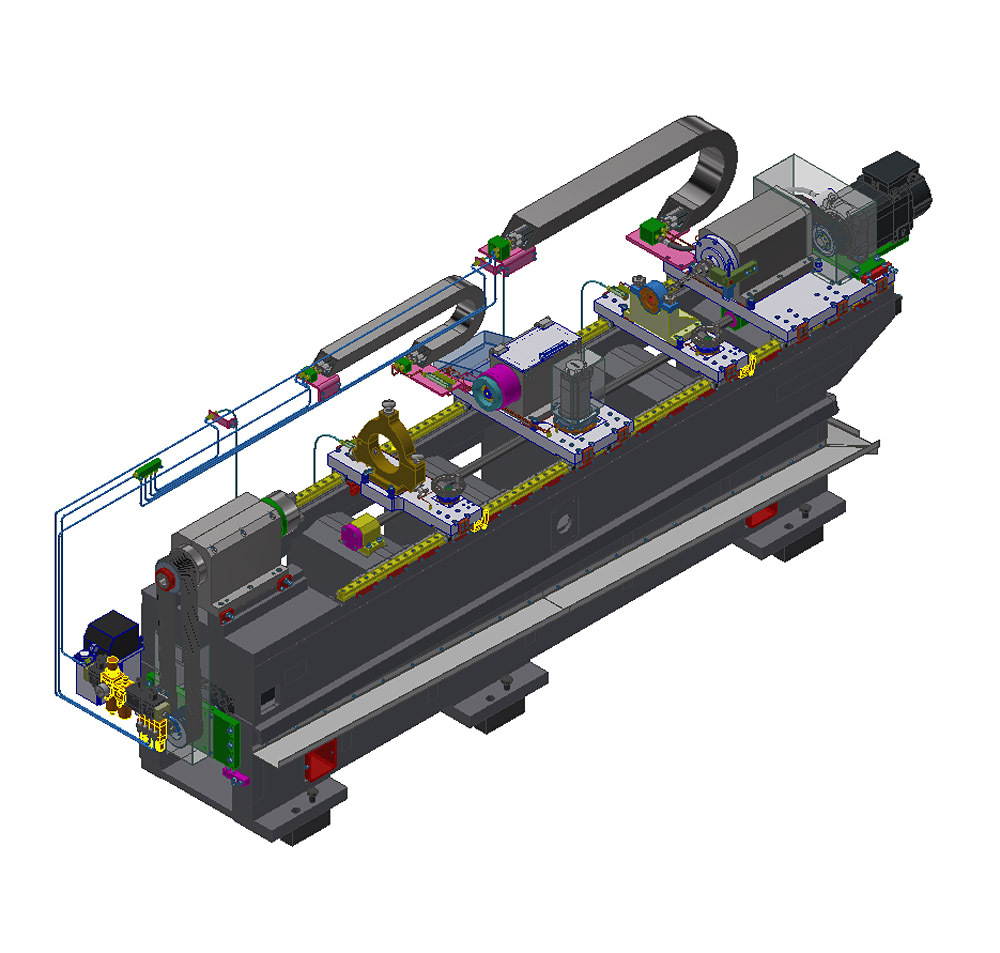

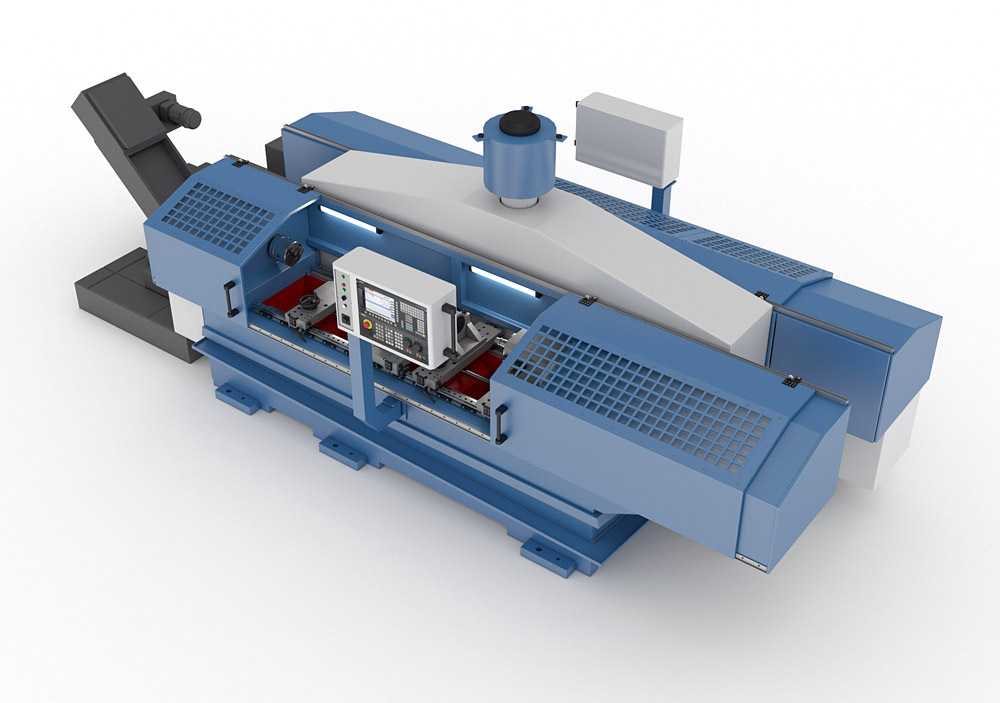

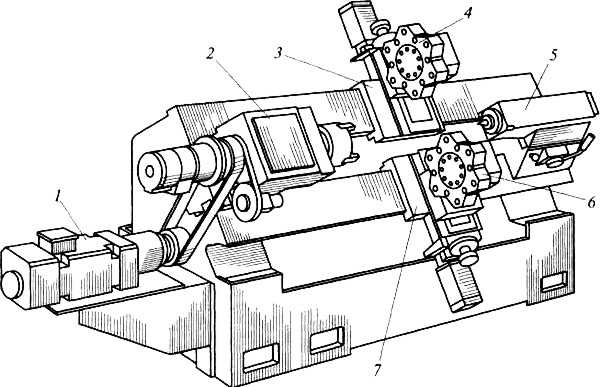

Структура станка наклонной компоновки

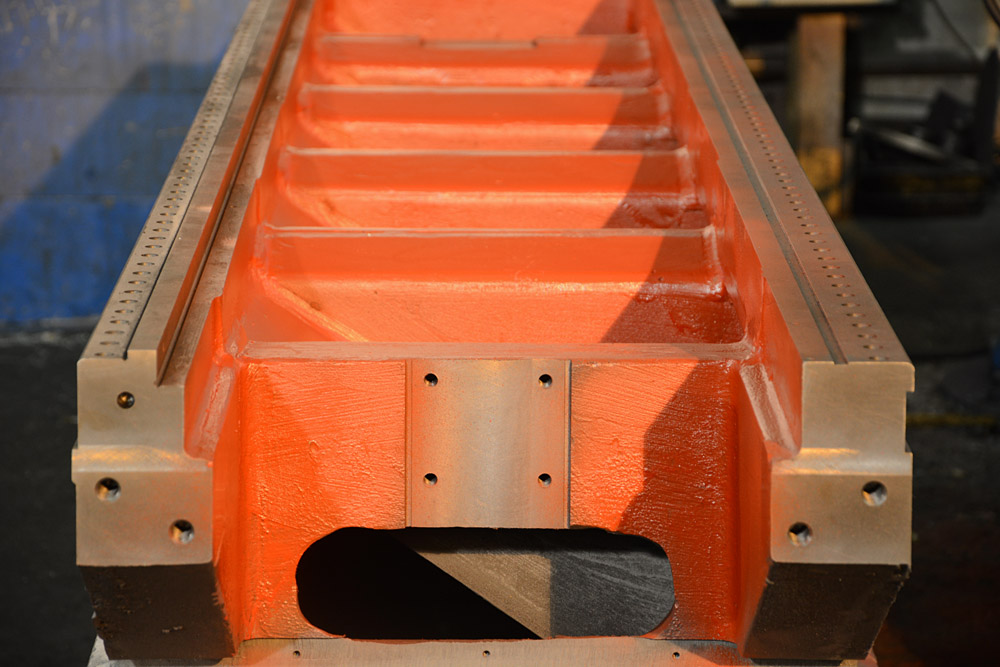

1.Станина является основой деталью, от правильно выбранной конструкции которой зависит жесткость, виброустойчивость и точность станка.

Конечно, наилучший материал для станины - это серый чугун. Близки к нему по характеристикам синтегран, полимербетон и прочие композиционные материалы. Однако, оригинальная станина из чугуна для спецстанка из-за дороговизны мало доступна. Чаще всего приходится использовать станины от серийных или б/у станков. Совершенно неправильно требование заказчиков, что все детали, включая базовые, должны быть изготовлены не ранее 1…1.5 года. Чугунные детали, определяющие точность станка: станина, корпуса передней и задней бабок должны пройти естественное старение хотя бы в течение нескольких лет.

На одном из предприятий в Коломне существует технология изготовления станин из полимербетона, не требующая дорогостоящей формовочной оснастки. Стабильность таких станин оказалась чрезвычайно высока, на их базе изготавливались прецизионные токарные и шлифовальные станки.

Наиболее доступны станины от серийных станков. Однако их использование ограничивает оптимальные конструктивные решения спец станка, но, конечно, снижает затраты на изготовление.

Если невозможно подобрать подходящую серийную станину, то единственный вариант – сварная станина. Затраты на её изготовление относительно не велики, т.к. почти все элементы конструкции можно получить плазменной, лазерной или гидроабразивной резкой без механической обработки.

Конструкцию сварной станины можно разработать отвечающей всем требованиям проектируемого станка. Также просто просчитать жесткость, деформации станины на всех этапах проектирования.

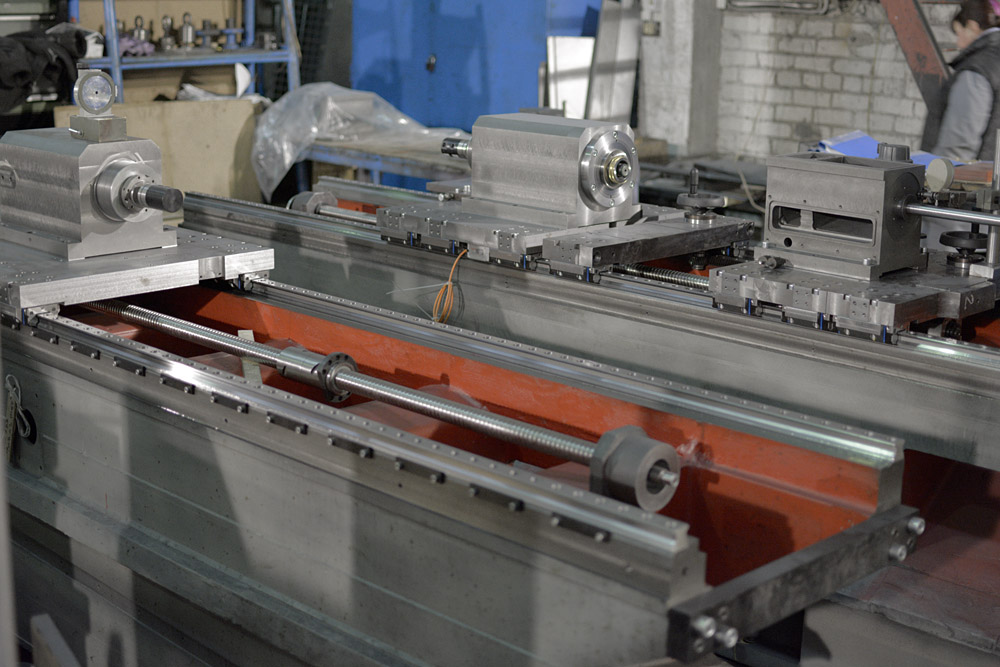

Важнейший элемент станины – направляющие. Для тяжелых работ предпочтительны направляющие скольжения, в т.ч. гидростатические. Однако, их изготовление чрезвычайно трудоемко.

Более просты и удобны в монтаже линейные направляющие качения. По грузоподъемности они уже почти не уступают направляющим скольжения, а по точности значительно превосходят (кроме гидростатических).

Рязанский станкозавод довольно широко применял линейные направляющие фирмы Schneeberger, в т.ч. на станинах длиной 12…14 м. Широкая номенклатура, отличное качество, техническая поддержка специалистами фирмы на всех стадиях от выбора до монтажа. Еще больший опыт применения линейных направляющих имеет САСТА.

При проектировании самого сварного корпуса следует руководствоваться теми же рекомендациями, что и для рамных конструкций общего машиностроения. Можно использовать самые простые стали – сталь 10, сталь 20, сталь 20Х . Для снятия напряжений и снижения в дальнейшем деформаций обязательно предусмотреть отжиг, хотя это довольно дорогой процесс.

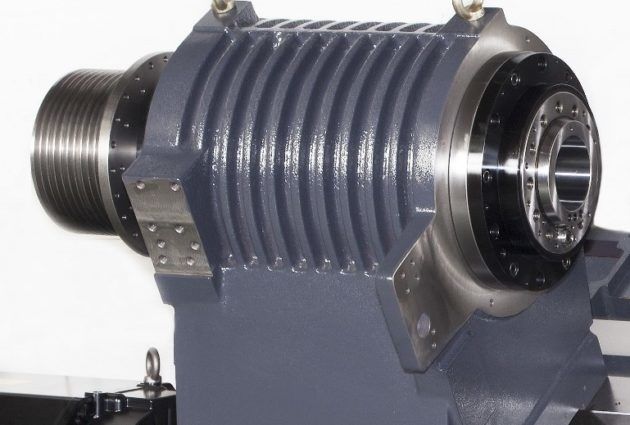

2.Бабки шпиндельные

На специальных станках, как правило, применяется, ограниченный диапазон частоты вращения шпинделя. Поэтому не требуются многоступенчатые коробки скоростей. Часто достаточно 2-х механических ступеней, а остальной диапазон обеспечивается регулированием частоты вращения электродвигателя.

Наиболее предпочтительный материал для корпуса шпиндельной бабки – чугун. Качество литого корпуса, его виброустойчивость значительно выше, чем у сварного, а затраты на изготовление практически одинаковые. Важно также предусмотреть отвод тепла обребрением корпуса или вынесенной системой смазки.

Корпус шпиндельной бабки должен быть максимально симметричен в поперечном сечении, так как при нагреве ось шпинделя хаотично меняет положение.

Конструкция шпиндельных опор зависит от усилий и частоты вращения. У всех производителей подшипников FAG, SKF, INA, NSK есть каталоги шпиндельных подшипников, в которых подробно изложены рекомендации по выбору подшипников, технические требования к сопрягаемым деталям, системе смазки и проч. Поэтому следует придерживаться этих указаний. Хочу добавить, что даже при соблюдении этих рекомендаций, ни один шпиндельный узел не получился сразу и почти всегда возникали проблемы с нагревом.

3. Суппорт

Применение линейных направляющих качения кардинально изменило конструкцию каретки и поперечной ползушки. Теперь это простые по конфигурации плиты, на которых закреплены элементы линейных направляющих. Второй положительный момент – такие направляющие не требуют регулировок. Конструкция направляющих разных фирм – Schneeberger, THK и HIWIN– практически одинаковы и выбор определяется предпочтениями и бюджетом.

4.Приводы подач

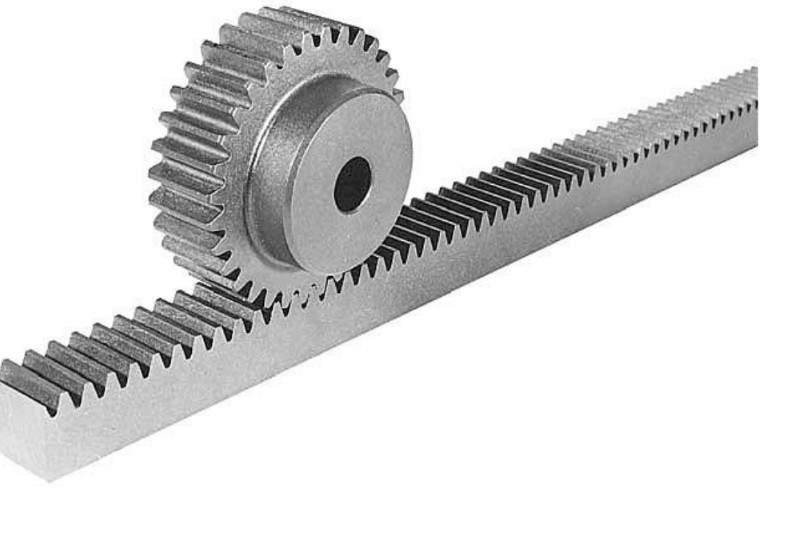

Механическая часть привода подач это или ШВП или реечно-зубчатая передача.

Совершенно неправильно применение в станках катаных ШВП даже 5-й степени точности. Это транспортные ШВП для простых мехатронных узлов. На нормальных станках с ЧПУ ШВП должны быть не ниже 3-й степени точности.

Очень интересны для станков ролико-винтовые передачи (РВП), особенно когда требуются точность и большие усилия при относительно небольших размерах узлов. Применяли РВП Ø180 мм ф. Rexrothна раскатном стане с ЧПУ с усилием на каждой оси 100…120 т. И наоборот, малогабаритная РВП Ø 20 мм допускает усилие почти 2.5 т.

Для длинных станков длиной хода суппорта более 6 м на РСЗ применяли реечно-зубчатые передачи с механической выборкой зазора 2-мя реечными колесами.

Опробовали несколько конструкций выборки зазора на длинных станках (а делали токарные станки с длиной хода и 12, и 28 м), но полностью убрать зазор не удавалось и только частично компенсировали ЧПУ.

Конечно, применение системы Master-Slave практически снимает эти проблемы.

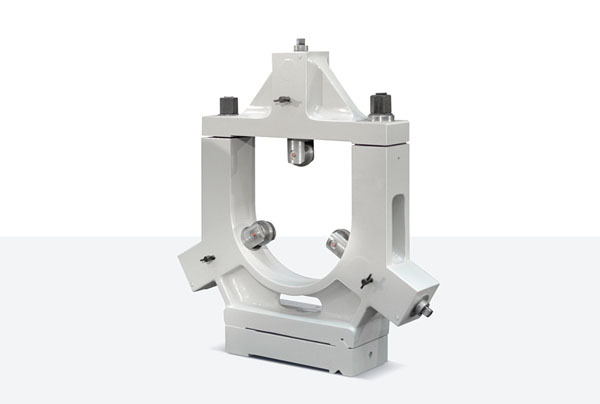

5.Люнеты

Люнеты токарных станков отличаются разнообразием конструкций и размеров. Но наиболее проблемным узлом для большинства конструкций являются ролики. Требуется обеспечить высокую грузоподъёмность и точность на достаточно длительный срок эксплуатации при относительно небольших размера узла. Поэтому у потребителей возникают проблемы с поддержанием точности при интенсивной эксплуатации.

Некоторые производители подшипников (SKF и др.) предлагают широкую номенклатуру так называемых опорных роликов на основе шарико- и роликоподшипников. Конструктивно эти ролики прекрасно вписываются в конструкцию большинства люнетов, а имеют грузоподъемность в разы превышающую роликов стандартных люнетов. Рабочая поверхность этих роликов бывает цилиндрическая и сферическая радиусом 40 м и более.

Реальное радиальное биение наружных поверхностей роликов, которые приходилось применять, не превышало 10…15 мкм, что вполне достаточно для большинства токарных работ. Единственным недостатком, на который надо постоянно обращать внимание, это значительно меньшая допустимая скорость вращения.

6.Фундамент

От качества фундамента зависит дальнейшая нормальная работа станка. Неправильно или небрежно сформулированные требования к устройству фундамента прямо толкают заказчика экономить на этой работе. При разработке чертежа фундамента или технических требований к устройству фундамента рекомендую руководствоваться строительным регламентом СНиП 2.02.05-87 «Фундаменты машин с динамическими нагрузками. Часть3. Раздел 12. Фундаменты металлорежущих станков».

Чаще всего возникает проблема обоснования глубины заложения фундамента. В этом документе есть простая формула расчета высоты фундамента, которая может быть основой для назначения минимальной высоты.

В конструкторской документации следует приводить не чертеж фундамента, а требования к фундаменту, документацию на который должна разработать строительная организация.

Имеется случай, когда станина изготовленного на РСЗ уникального станка с ЧПУ для обработки валов диаметром 2 м и длиной 24 м из-за неправильно сформулированных исходных требований к фундаменту после многократных перестроек фундамента и переустановок потребовала перешлифовки и перемонтажа узлов.

Особо следует отметить обращать внимание на конструкцию и качество клиновых опор анкерных болтов. Широко применяемые клиновые опоры по ОСТ2 Р79-1-78 требуют сложной установки, о которой многие даже не подозревают и, поэтому они не обеспечивают стабильное положение станка в течении достаточного времени. Причина – неплотное прилегание поверхности опоры к подошве станка.

Существует много конструкций регулируемых опор для станков различной точности и веса. Их особенностью является кроме клина еще и сферическая шайба, обеспечивающая плотное прилегание поверхности опоры к подошве станины. Даже самые дешевые китайские станки комплектуются такими опорами.

Евгений Антонович Кузнецов, главный конструктор Рязанского станкостроительного завода.

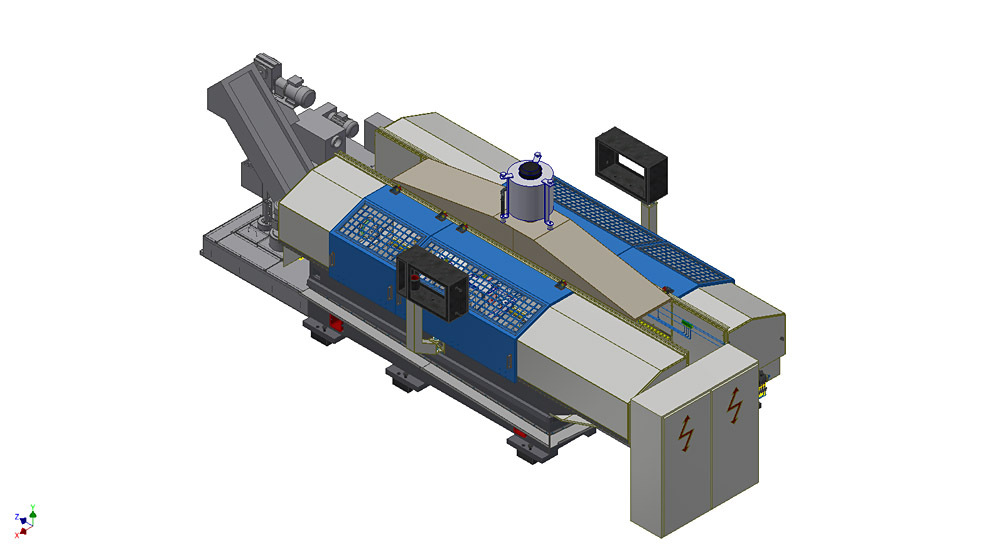

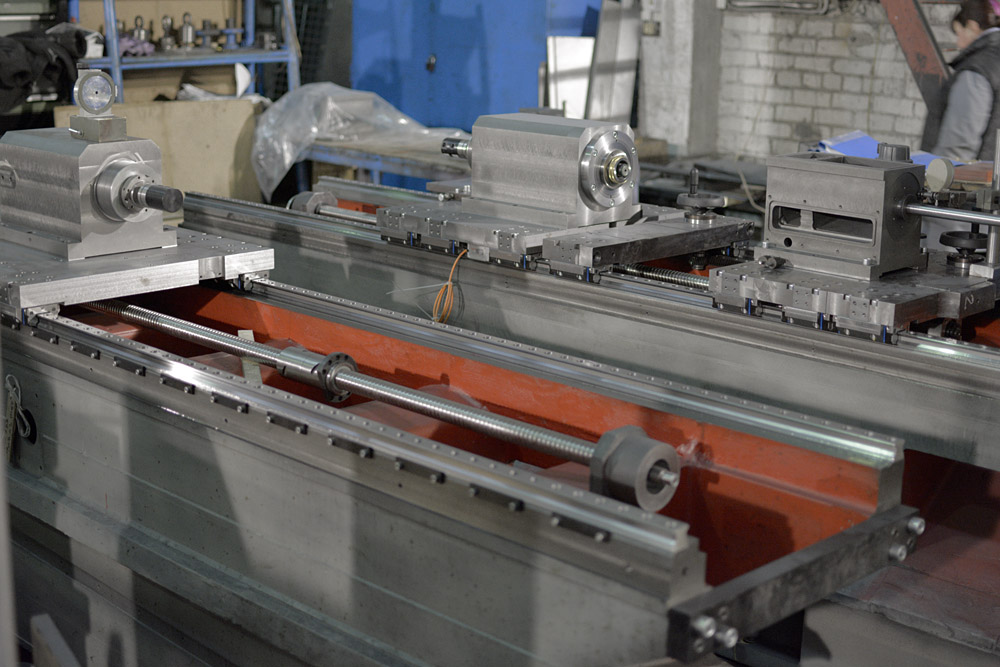

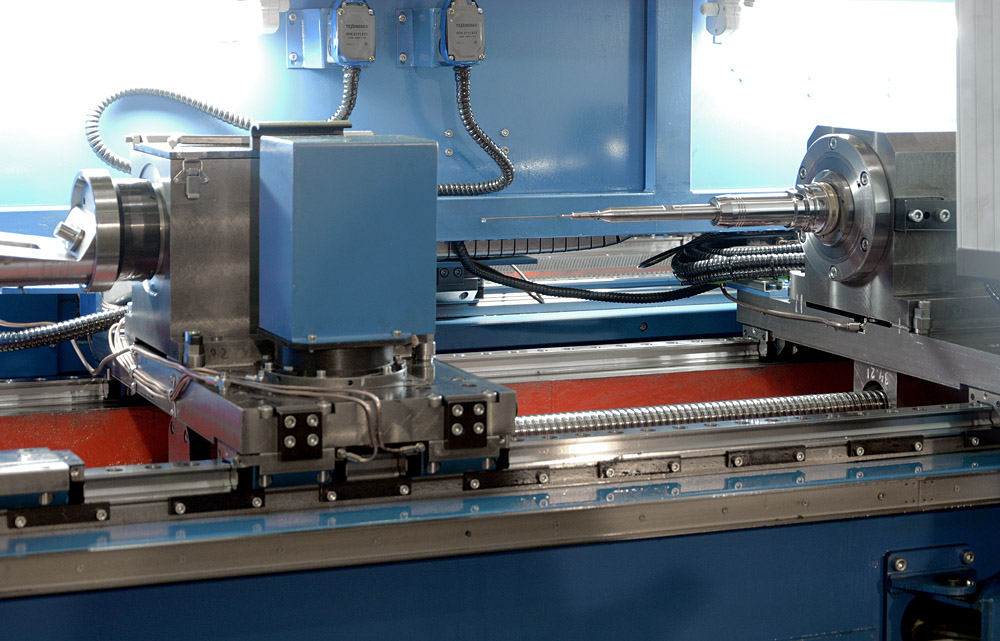

Пример реализации специального станка глубокого сверления ПКФ «Станкосервис»: