Доброго времени суток, Уважаемые коллеги!

От всей души поздравляю Вас с наступившим 2024 Новым годом! 2023 год выдался для Вас непростым, поэтому от 2024 многие руководители служб ТОиР оборудования ждут чуда, что будет лучше, что проблемы останутся в прошлом. Нет, чуда в улучшении и повышении эффективности работы служб ТОиР ожидать не приходится. Я прожил и живу настоящим с вектором движения на разработку и внедрение инновационных проектов в области ТОиР оборудования с ЧПУ.

Но мы, ремонтники сложного уникального оборудования с ЧПУ, прекрасно знаем: нельзя рассчитывать на волшебство, можно рассчитывать только на себя и своих единомышленников. Если не приложить усилий для решения накопившихся проблем в области организации управления ТОиР оборудования, то ничего не изменится.

Перед тем, как перейти к очередной статье, я хотел выразить большую благодарность за поздравления с наступающим новым годом и оценку моего труда по передаче моего накопленного опыта в области ТОиР оборудования. Ваша оценка моего труда многого для меня стоит.

В сегодняшней статье я продолжаю знакомить Вас с разработкой, внедрением и особенностями работы АСУ «ТОиР оборудования с ЧПУ».

И сегодня я сфокусируюсь на решении создания Экосистемы «ТОиР оборудования с ЧПУ» Технического центра одного крупного машиностроительного предприятия.

В целях повышения эффективности работы Технического центра ТОиР оборудования с ЧПУ к 2018 году была сформирована Экосистема «ТОиР оборудования с ЧПУ» Технического центра предприятия. Экосистема «ТОиР оборудования с ЧПУ» начала формироваться в 1998 году с разработки и поэтапного внедрения АСУ «ТОиР оборудования с ЧПУ», которая в последствии была интегрирована в АСУ «Управления предприятием».

В 2006 году специалистами Технического центра была разработана АСУ « Мониторинг с глубокой диагностикой технического состояния узлов оборудования с ЧПУ», которая в последствии была интегрирована в АСУ «ТОиР оборудования с ЧПУ» .

В 2008 году, совместно с сотрудниками ООО «Станко-Сервис» внедрили в эксплуатацию автоматизированную систему управления эффективностью работы оборудования с ЧПУ АИС «Диспетчер», которая в последствии была интегрирована в АСУ «ТОиР оборудования с ЧПУ»

В целях повышения эффективности работы созданной АСУ «ТОиР оборудования с ЧПУ» и ее инновационного развития внедрили производственный учет, полученный из данных трех систем - АСУ «ТОиР оборудования с ЧПУ», АСУ «Мониторинг» и АИС «Диспетчер».

Из АИС «Диспетчер» мы получаем «управляющие программы», технологические процессы и сформированные сменно-суточные задания. Данные по их выполнению отслеживаем по каждому станку по следующим состояниям:

-ремонт,

-плановое ТОиР,

-ожидание.

Все это фиксируется через систему мониторинга АИС «Диспетчер» в зависимости от параметров контроля времени, либо по подсчету изготовленных деталей, либо по процессу отработки управляющих программ. Таким образом, АИС «Диспетчер» мы используем как:

Технический центр ТОиР оборудования с ЧПУ осуществляет ТОиР более 1000 станков (из них более 700 - станки с ЧПУ). С помощью Экосистемы «ТОиР оборудования с ЧПУ» мы видим:

Для повышения эффективности работы экосистемы ТОиР оборудования с ЧПУ было разработано и внедрено более 150 автоматизированных рабочих мест специалистов Технического центра.

Мы с помощью экосистемы анализируем отказы по механике, гидравлике, электроавтоматике и УЧПУ и собираем информацию по основным показателям оборудования и управления ТОиР, определяем виды поломок и потерь по каждой единице оборудования за определенный отчетный промежуток времени. С помощью "метода 5 почему", заложенного в виде модулей в Экосистему:

Одним из ключевых показателей эффективности работы Технического центра ТОиР оборудования с ЧПУ является процент выполнения планов ППР. Поэтому в экосистему был заложен модуль «Анализ появления внеплановых (аварийных) ремонтов» с опцией «Журнал проведения аварийных ремонтов» в котором отображаются зарегистрированные дефекты узлов, тренды их развития, виды дефектов, время их возникновения и устранения, частота возникновения.

Для расчёта основных показателей надежности работы узлов оборудования экосистема проводит анализ:

Благодаря полученным данным мы получаем оперативную информацию в необходимом объеме для анализа. На основе полученных данных АСУ «ТОиР оборудования с ЧПУ» проводит анализ результативности работы сотрудников и подразделений Технического центра, эффективность проведения ТОиР оборудования.

Как сократить простои оборудования?

И как нам может помочь в этом интеграция АСУ «Мониторинг» и АИС «Диспетчер» с АСУ «ТОиР оборудования с ЧПУ»? Это постоянная работа службы ТОиР оборудования, это регулярные улучшения, которые доступны при использовании экосистемы ТОиР оборудования с ЧПУ.

Сократить потери можно двумя способами:

На нижерасположенном рисунке показана схема оптимизации жизненного цикла простоя оборудования

От всей души поздравляю Вас с наступившим 2024 Новым годом! 2023 год выдался для Вас непростым, поэтому от 2024 многие руководители служб ТОиР оборудования ждут чуда, что будет лучше, что проблемы останутся в прошлом. Нет, чуда в улучшении и повышении эффективности работы служб ТОиР ожидать не приходится. Я прожил и живу настоящим с вектором движения на разработку и внедрение инновационных проектов в области ТОиР оборудования с ЧПУ.

Но мы, ремонтники сложного уникального оборудования с ЧПУ, прекрасно знаем: нельзя рассчитывать на волшебство, можно рассчитывать только на себя и своих единомышленников. Если не приложить усилий для решения накопившихся проблем в области организации управления ТОиР оборудования, то ничего не изменится.

Перед тем, как перейти к очередной статье, я хотел выразить большую благодарность за поздравления с наступающим новым годом и оценку моего труда по передаче моего накопленного опыта в области ТОиР оборудования. Ваша оценка моего труда многого для меня стоит.

В сегодняшней статье я продолжаю знакомить Вас с разработкой, внедрением и особенностями работы АСУ «ТОиР оборудования с ЧПУ».

И сегодня я сфокусируюсь на решении создания Экосистемы «ТОиР оборудования с ЧПУ» Технического центра одного крупного машиностроительного предприятия.

В целях повышения эффективности работы Технического центра ТОиР оборудования с ЧПУ к 2018 году была сформирована Экосистема «ТОиР оборудования с ЧПУ» Технического центра предприятия. Экосистема «ТОиР оборудования с ЧПУ» начала формироваться в 1998 году с разработки и поэтапного внедрения АСУ «ТОиР оборудования с ЧПУ», которая в последствии была интегрирована в АСУ «Управления предприятием».

В 2006 году специалистами Технического центра была разработана АСУ « Мониторинг с глубокой диагностикой технического состояния узлов оборудования с ЧПУ», которая в последствии была интегрирована в АСУ «ТОиР оборудования с ЧПУ» .

В 2008 году, совместно с сотрудниками ООО «Станко-Сервис» внедрили в эксплуатацию автоматизированную систему управления эффективностью работы оборудования с ЧПУ АИС «Диспетчер», которая в последствии была интегрирована в АСУ «ТОиР оборудования с ЧПУ»

В целях повышения эффективности работы созданной АСУ «ТОиР оборудования с ЧПУ» и ее инновационного развития внедрили производственный учет, полученный из данных трех систем - АСУ «ТОиР оборудования с ЧПУ», АСУ «Мониторинг» и АИС «Диспетчер».

Из АИС «Диспетчер» мы получаем «управляющие программы», технологические процессы и сформированные сменно-суточные задания. Данные по их выполнению отслеживаем по каждому станку по следующим состояниям:

-ремонт,

-плановое ТОиР,

-ожидание.

Все это фиксируется через систему мониторинга АИС «Диспетчер» в зависимости от параметров контроля времени, либо по подсчету изготовленных деталей, либо по процессу отработки управляющих программ. Таким образом, АИС «Диспетчер» мы используем как:

- архив управляющих программ,

- инструменты для контроля эффективности работы оборудования,

- инструменты для контроля эффективности работ служб производства, главного технолога, главного конструктора, главного контролера, материально технического снабжения и служб по управлению кадрами.

Технический центр ТОиР оборудования с ЧПУ осуществляет ТОиР более 1000 станков (из них более 700 - станки с ЧПУ). С помощью Экосистемы «ТОиР оборудования с ЧПУ» мы видим:

- фактические затраты на ТОиР оборудования за определенный период времени,

- наличие запасных частей на складе,

- какие работы выполняются,

- какие запчасти и материалы израсходованы, какова их стоимость,

- какова трудоемкость выполненных работ,

- при этом есть возможность проанализировать, какие модели станков наиболее затратны при выполнении ТОиР,

- кроме того мы можем определить доли затрат на ТОиР от общей себестоимости и стоимости реализованной продукции и сравнить эти показатели с плановыми.

Для повышения эффективности работы экосистемы ТОиР оборудования с ЧПУ было разработано и внедрено более 150 автоматизированных рабочих мест специалистов Технического центра.

Мы с помощью экосистемы анализируем отказы по механике, гидравлике, электроавтоматике и УЧПУ и собираем информацию по основным показателям оборудования и управления ТОиР, определяем виды поломок и потерь по каждой единице оборудования за определенный отчетный промежуток времени. С помощью "метода 5 почему", заложенного в виде модулей в Экосистему:

- выполняется анализ причин поломок узлов оборудования,

- разрабатываются планы мероприятий, приводящих к повышению эффективности работы оборудования.

Одним из ключевых показателей эффективности работы Технического центра ТОиР оборудования с ЧПУ является процент выполнения планов ППР. Поэтому в экосистему был заложен модуль «Анализ появления внеплановых (аварийных) ремонтов» с опцией «Журнал проведения аварийных ремонтов» в котором отображаются зарегистрированные дефекты узлов, тренды их развития, виды дефектов, время их возникновения и устранения, частота возникновения.

Для расчёта основных показателей надежности работы узлов оборудования экосистема проводит анализ:

- основных показателей работы оборудования и его узлов,

- времени работы оборудования,

- времени плановых и аварийных ремонтов,

- времени между отказами и поломками,

- среднего уровня поломок.

Благодаря полученным данным мы получаем оперативную информацию в необходимом объеме для анализа. На основе полученных данных АСУ «ТОиР оборудования с ЧПУ» проводит анализ результативности работы сотрудников и подразделений Технического центра, эффективность проведения ТОиР оборудования.

Как сократить простои оборудования?

И как нам может помочь в этом интеграция АСУ «Мониторинг» и АИС «Диспетчер» с АСУ «ТОиР оборудования с ЧПУ»? Это постоянная работа службы ТОиР оборудования, это регулярные улучшения, которые доступны при использовании экосистемы ТОиР оборудования с ЧПУ.

Сократить потери можно двумя способами:

- Первый способ заключается в организации современного управления процессами производства и ТОиР оборудования с ЧПУ с целью минимизации количества аварий и времени простоев, связанных с их устранением и за счет использования инновационных технологий ТОиР оборудования.

- Второй способ заключается в синхронизации жизненного цикла простоя, несмотря на инструментарий поломок.

На нижерасположенном рисунке показана схема оптимизации жизненного цикла простоя оборудования

Наша главная задача — это свести к минимуму временные интервалы, не связанные напрямую с выполнением плана работ по ТОиР оборудования с ЧПУ. Такие как:

-время обнаружения неисправности,

-время регистрации неисправности,

-время реагирования ремонтника на сообщение об отказе,

-время на проведения диагностики,

-время оформления заказ-наряда,

-время на комплектацию заказа запчастями и материалами,

-время на получение запчастей,

-время выполнения работ по ремонту,

-время приемки в ремонт оборудования и время сдачи его после выполненных работ по ремонту,

-время для подготовительных работ.

Время, которое мы затрачиваем для подготовки проведения ремонтных работ уменьшает отдачу оборудования за счет увеличения времени простоя.

Для решения проблемы уменьшения времени для подготовки к ремонтным работам мы в Техническом центре использовали разработанную Интеллектуальную систему АСУ «ТОиР оборудования ЧПУ».

Интеллектуальная система АСУ ТОиР оборудования ЧПУ» –это набор модулей и решений, обеспечивающих современную прескриптивную аналитику о состоянии оборудования, планирование, прогнозирование и моделирование ТОиР.

Для крупных машиностроительных предприятий, эксплуатирующих большое количество оборудования с ЧПУ, очень важно добиться управляемости и видимости процессов эксплуатации ТОиР. Решение этих задач заключается в разработке и внедрении единой интеллектуальной АСУ ТОиР. Необходимость разработки и внедрения интеллектуальной АСУ ТОиР диктует время. Кроме информационных модулей должны быть и работать модули мониторинга, диагностики, фактического состояния станка, модуль адаптивного управления узлами станка, цифровые двойники и модуль принятия решений.

Автоматизация системы АСУ ТОиР ведется не для того, чтобы работать меньше, а для того, чтобы работать эффективнее.

На базе платформы АСУ «ТОиР оборудования с ЧПУ» была создана экосистема «ТОиР оборудования с ЧПУ» Технического центра, которая сегодня включает в себя традиционные, мобильные технологии, и технологии машинного обучения.

Какой эффект может дать использование инструментов экосистемы для увеличения эффективности обслуживания оборудования с ЧПУ? Об этом Вы узнаете, прочитав данную статью до конца.

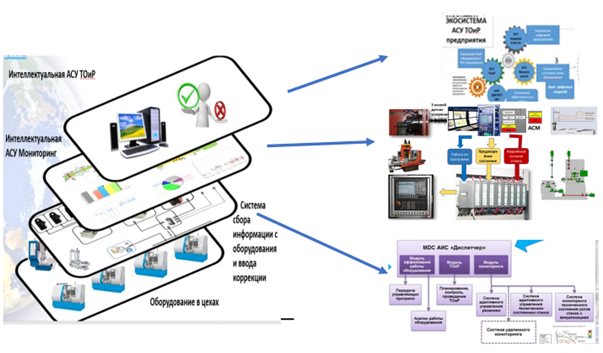

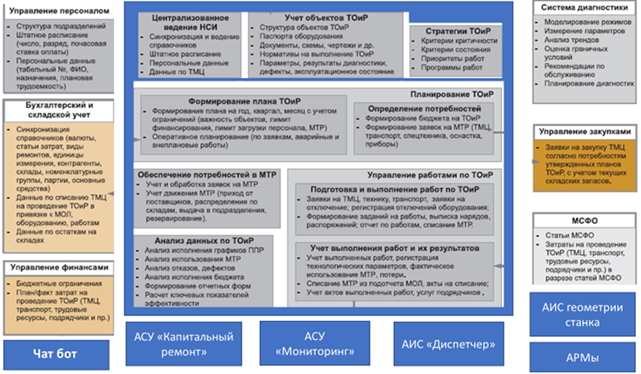

На нижерасположенном рисунке мы видим блок-схему действующей экосистемы ТОиР оборудования на одном крупном машиностроительном предприятии.

-время обнаружения неисправности,

-время регистрации неисправности,

-время реагирования ремонтника на сообщение об отказе,

-время на проведения диагностики,

-время оформления заказ-наряда,

-время на комплектацию заказа запчастями и материалами,

-время на получение запчастей,

-время выполнения работ по ремонту,

-время приемки в ремонт оборудования и время сдачи его после выполненных работ по ремонту,

-время для подготовительных работ.

Время, которое мы затрачиваем для подготовки проведения ремонтных работ уменьшает отдачу оборудования за счет увеличения времени простоя.

Для решения проблемы уменьшения времени для подготовки к ремонтным работам мы в Техническом центре использовали разработанную Интеллектуальную систему АСУ «ТОиР оборудования ЧПУ».

Интеллектуальная система АСУ ТОиР оборудования ЧПУ» –это набор модулей и решений, обеспечивающих современную прескриптивную аналитику о состоянии оборудования, планирование, прогнозирование и моделирование ТОиР.

Для крупных машиностроительных предприятий, эксплуатирующих большое количество оборудования с ЧПУ, очень важно добиться управляемости и видимости процессов эксплуатации ТОиР. Решение этих задач заключается в разработке и внедрении единой интеллектуальной АСУ ТОиР. Необходимость разработки и внедрения интеллектуальной АСУ ТОиР диктует время. Кроме информационных модулей должны быть и работать модули мониторинга, диагностики, фактического состояния станка, модуль адаптивного управления узлами станка, цифровые двойники и модуль принятия решений.

Автоматизация системы АСУ ТОиР ведется не для того, чтобы работать меньше, а для того, чтобы работать эффективнее.

На базе платформы АСУ «ТОиР оборудования с ЧПУ» была создана экосистема «ТОиР оборудования с ЧПУ» Технического центра, которая сегодня включает в себя традиционные, мобильные технологии, и технологии машинного обучения.

Какой эффект может дать использование инструментов экосистемы для увеличения эффективности обслуживания оборудования с ЧПУ? Об этом Вы узнаете, прочитав данную статью до конца.

На нижерасположенном рисунке мы видим блок-схему действующей экосистемы ТОиР оборудования на одном крупном машиностроительном предприятии.

Итак, мы имеем в составе экосистемы три автоматизированные системы, работающие в реальном режиме времени:

АИС «Диспетчер» представляет собой комплекс аппаратно-программных средств, обеспечивающих сбор и передачу операционной информации об эффективности работы оборудования с ЧПУ.

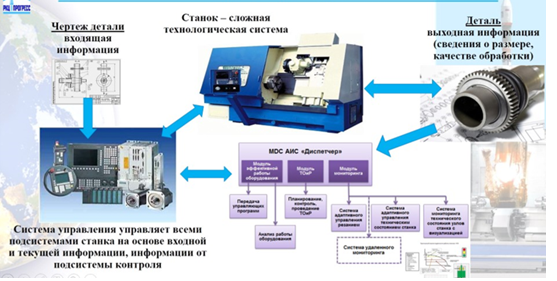

На нижерасположенном рисунке мы видим блок-схему изготовления детали на станке с ЧПУ в которую интегрирована АИС «Диспетчер».

- АИС «Диспетчер» - система автоматизированного мониторинга эффективности работы оборудования.

- АСУ «Мониторинг с глубокой диагностикой технического состояния узлов оборудования с ЧПУ».

- АСУ ТОиР по фактическому состоянию с прогнозированием надежности, предиктивной и прескриптивной аналитикой.

АИС «Диспетчер» - система автоматизированного мониторинга

эффективности работы оборудования

АИС «Диспетчер» представляет собой комплекс аппаратно-программных средств, обеспечивающих сбор и передачу операционной информации об эффективности работы оборудования с ЧПУ.

На нижерасположенном рисунке мы видим блок-схему изготовления детали на станке с ЧПУ в которую интегрирована АИС «Диспетчер».

Для передачи информации о состоянии станка АИС «Диспетчер» интегрирована в АСУ «ТОиР оборудования с ЧПУ».

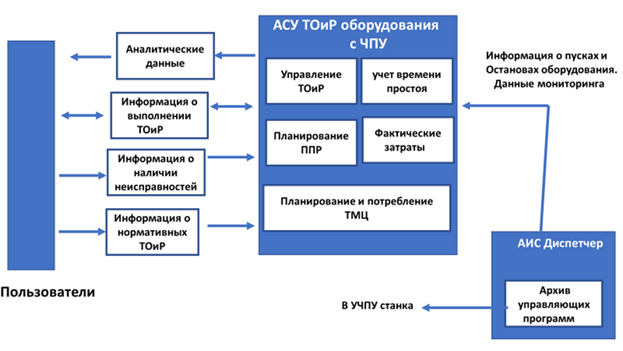

На нижерасположенном рисунке мы видим блок-схему АИС «Диспетчер интегрированную в АСУ «ТОиР оборудования с ЧПУ».

На нижерасположенном рисунке мы видим блок-схему АИС «Диспетчер интегрированную в АСУ «ТОиР оборудования с ЧПУ».

АИС «Диспетчер» в реальном режиме времени поставляет следующую достоверную информацию в АСУ «ТОиР оборудования с ЧПУ»:

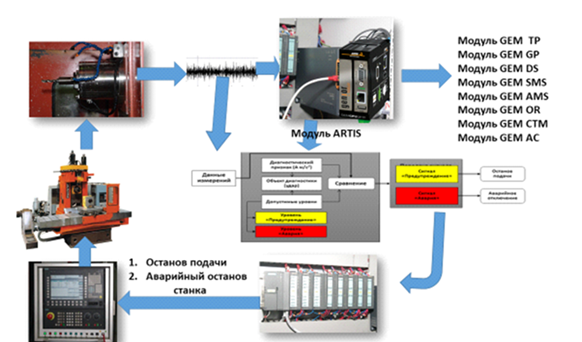

На нижерасположенном рисунке я показал блочно-функциональную схему работы системы удаленного мониторинга технического состояния узлов станка, с автоматизированным рабочем местом инженера-

диагноста.

- о видах простоя оборудования,

- о загрузке оборудования,

- наработки оборудования за месяц,

- наработки оборудования на отказ,

- о времени остановки оборудования для проведения аварийного и планового ремонтов,

- о затраченном времени на аварийный и плановый ремонты,

- технологию в виде управляющих программ для каждой единице оборудования.

АСУ «Мониторинг с глубокой диагностикой технического

состояния узлов оборудования с ЧПУ»

На нижерасположенном рисунке я показал блочно-функциональную схему работы системы удаленного мониторинга технического состояния узлов станка, с автоматизированным рабочем местом инженера-

диагноста.

АСУ Мониторинг с глубокой диагностикой технического состояния узлов оборудования с ЧПУ» в реальном режиме времени поставляет в АСУ «ТОиР оборудования с ЧПУ» достоверную информацию:

И что крайне важно - мы можем сопоставлять данные, полученные с АСУ «Мониторинг» с данными, полученными с АИС «Диспетчер».

В АИС «Диспетчер» мы фиксируем реальное время отказа оборудования и отправляем информацию об отказе в АСУ «ТОиР оборудования с ЧПУ» для формирования наряд-заказа на выполнение ремонтных работ. Эту информацию ремонтник видит на своем автоматизированном месте или на экране информационного стенда.

Характерной чертой современной АСУ «ТОиР оборудования с ЧПУ» на машиностроительных

предприятиях является обязательное внедрение АСУ « Мониторинга с глубокой диагностикой технического состояния узлов станков с ЧПУ», которая позволяет следить за состоянием оборудования, оценивать его на предмет дальнейшего использования, принимать решения о необходимости

технического обслуживания и оптимизировать работу сотрудников.

На нижерасположенном рисунке изображена блок-схема действующей АСУ «ТОиР оборудования с ЧПУ» крупного машиностроительного предприятия.

- о техническом состоянии узлов оборудования,

- об остаточном ресурсе работы узлов оборудования,

- о тренде развития дефекта,

- о времени отказа узла оборудования на основе проведения предиктивной аналитики.

И что крайне важно - мы можем сопоставлять данные, полученные с АСУ «Мониторинг» с данными, полученными с АИС «Диспетчер».

В АИС «Диспетчер» мы фиксируем реальное время отказа оборудования и отправляем информацию об отказе в АСУ «ТОиР оборудования с ЧПУ» для формирования наряд-заказа на выполнение ремонтных работ. Эту информацию ремонтник видит на своем автоматизированном месте или на экране информационного стенда.

АСУ «ТОиР оборудования с ЧПУ»

Характерной чертой современной АСУ «ТОиР оборудования с ЧПУ» на машиностроительных

предприятиях является обязательное внедрение АСУ « Мониторинга с глубокой диагностикой технического состояния узлов станков с ЧПУ», которая позволяет следить за состоянием оборудования, оценивать его на предмет дальнейшего использования, принимать решения о необходимости

технического обслуживания и оптимизировать работу сотрудников.

На нижерасположенном рисунке изображена блок-схема действующей АСУ «ТОиР оборудования с ЧПУ» крупного машиностроительного предприятия.

Теперь я перехожу к самому важному процессу, связанному с интеграцией всех АСУ в единую экосистему. Интеграция представляет собой единый процесс, объединяющий технологии и системы в единую последовательную цепочку и в результате преобразует форматы данных между системами.

Интеграция информационных систем — это процесс установки связей между информационными системами для получения единого информационного пространства, организации поддержки сквозных бизнес-процессов.

Мы в Техническом центре реализовали интеграцию АСУ «ТОиР оборудование с ЧПУ» с АИС «Диспетчер» и АСУ «Управление технологическими процессами» (далее - АСУ «УТП») в части получения данных по наработке оборудования. Всё оборудование с ЧПУ имеет датчики, которые фиксируют наработку. При этом АИС «Диспетчер» открыта, а сама АСУ «УТП» в целях информационной безопасности закрыта для доступа. Поэтому интеграция с АСУ «УТП»

в основном была реализована через промежуточную базу данных MySQL, в которую данные выгружались с определенной периодичностью. Мы в своей работе используем данные о наработке оборудования, полученные из АИС «Диспетчер».

И, наконец, относительно новая интеграция АСУ «ТОиР оборудование с ЧПУ» с системой мониторинга промышленного оборудования АИС «Диспетчер».

Необходимость интеграции АСУ «ТОиР оборудование с ЧПУ» с системой мониторинга оборудования АИС «Диспетчер» была продиктована временем. И работники Технического центра ТОиР оборудования с ЧПУ совместно с специалистами ООО «Станко-Сервис «разработали и создали типовой модуль интеграции, а затем реализовали проект по интеграции.

На нижерасположенном рисунке показана блок-схема интеграции АСУ «ТОиР оборудования с ЧПУ» с АИС «Диспетчер».

Интеграция информационных систем — это процесс установки связей между информационными системами для получения единого информационного пространства, организации поддержки сквозных бизнес-процессов.

Мы в Техническом центре реализовали интеграцию АСУ «ТОиР оборудование с ЧПУ» с АИС «Диспетчер» и АСУ «Управление технологическими процессами» (далее - АСУ «УТП») в части получения данных по наработке оборудования. Всё оборудование с ЧПУ имеет датчики, которые фиксируют наработку. При этом АИС «Диспетчер» открыта, а сама АСУ «УТП» в целях информационной безопасности закрыта для доступа. Поэтому интеграция с АСУ «УТП»

в основном была реализована через промежуточную базу данных MySQL, в которую данные выгружались с определенной периодичностью. Мы в своей работе используем данные о наработке оборудования, полученные из АИС «Диспетчер».

Интеграция АСУ «ТОиР оборудования с ЧПУ» с АИС «Диспетчер»

И, наконец, относительно новая интеграция АСУ «ТОиР оборудование с ЧПУ» с системой мониторинга промышленного оборудования АИС «Диспетчер».

Необходимость интеграции АСУ «ТОиР оборудование с ЧПУ» с системой мониторинга оборудования АИС «Диспетчер» была продиктована временем. И работники Технического центра ТОиР оборудования с ЧПУ совместно с специалистами ООО «Станко-Сервис «разработали и создали типовой модуль интеграции, а затем реализовали проект по интеграции.

На нижерасположенном рисунке показана блок-схема интеграции АСУ «ТОиР оборудования с ЧПУ» с АИС «Диспетчер».

Как вы видите на схеме, интеграция охватывает АСУ «ТоиР оборудования с ЧПУ» и «АИС Диспетчер». В АИС «Диспетчер» хранится архив управляющих программ, что удобно для контроля производства. В АИС формируются сменно-суточные задания: данные по их выполнению можно отслеживать по каждому станку, каждое состояние (ремонт, простой, ожидание) фиксируется через систему мониторинга. В зависимости от параметров контроля производства ведется либо контроль времени, либо контроль подсчета деталей, либо процесс выполнения управляющей программы.

Таким образом, АИС «Диспетчер» используется на предприятии как:

• архив управляющих программ;

• инструмент для контроля производства.

А вот организация и подготовка ТОиР оборудования с ЧПУ ведутся в АСУ «ТОиР оборудования с ЧПУ». Система мониторинга оборудования АИС «Диспетчер» предоставляет в АСУ «ТОиР оборудование с ЧПУ» необходимую информацию о состоянии оборудования:

А АСУ «ТОиР оборудование с ЧПУ» дает пользователям общую информацию о процессах ремонта и технического обслуживания:

Интеграция АСУ «ТОиР оборудование с ЧПУ» с АСУ «Мониторинг с глубокой диагностикой технического состояния узлов оборудования с ЧПУ» была проведена сотрудниками Технического центра ТОиР оборудования с ЧПУ в 2012 году по собственному разработанному проекту.

На нижерасположенном рисунке показана блок-схема интеграции АСУ «ТОиР оборудования с ЧПУ» с АСУ «Мониторинг технического состояния узлов оборудования с ЧПУ».

Таким образом, АИС «Диспетчер» используется на предприятии как:

• архив управляющих программ;

• инструмент для контроля производства.

А вот организация и подготовка ТОиР оборудования с ЧПУ ведутся в АСУ «ТОиР оборудования с ЧПУ». Система мониторинга оборудования АИС «Диспетчер» предоставляет в АСУ «ТОиР оборудование с ЧПУ» необходимую информацию о состоянии оборудования:

- о простоях,

- о загрузке,

- о наработке на отказ в каждый момент времени.

А АСУ «ТОиР оборудование с ЧПУ» дает пользователям общую информацию о процессах ремонта и технического обслуживания:

- сколько человек необходимо для ремонта,

- сколько времени длился ремонт,

- какие материалы были израсходованы,

- сколько их осталось на складе,

- и многое другое.

Интеграция АСУ «ТОиР оборудования с ЧПУ» с АСУ «Мониторинг с глубокой диагностикой технического состояния узлов оборудования с ЧПУ»

Интеграция АСУ «ТОиР оборудование с ЧПУ» с АСУ «Мониторинг с глубокой диагностикой технического состояния узлов оборудования с ЧПУ» была проведена сотрудниками Технического центра ТОиР оборудования с ЧПУ в 2012 году по собственному разработанному проекту.

На нижерасположенном рисунке показана блок-схема интеграции АСУ «ТОиР оборудования с ЧПУ» с АСУ «Мониторинг технического состояния узлов оборудования с ЧПУ».

Как вы видите на схеме, интеграция охватывает АСУ «ТоиР оборудования с ЧПУ» и «АСУ «Мониторинг технического состояния узлов оборудования с ЧПУ. АСУ «Мониторинг технического состояния узлов оборудования с ЧПУ» выполняет следующие основные функции:

А АСУ «ТОиР оборудование с ЧПУ» дает пользователям общую информацию о процессах ремонта и технического обслуживания оборудования с ЧПУ:

Технический центр ТОиР оборудования с ЧПУ использует три АСУ для активной борьбы с простоями и повышения эффективности работы оборудования. Например, при сопоставлении данных в АИС «Диспетчер» о реальном времени отказа с временем реагирования работниками Технического центра в АСУ «ТОиР оборудование с ЧПУ», фиксируется объективный фактический период реагирования. А далее проводятся мероприятия по сокращению времени реагирования. Интеграция АИС «Диспетчер» и АСУ «ТОиР оборудования с ЧПУ «ТОИР дает желаемый инструмент для определения точек оптимизации.

Эффект интеграции АСУ «ТОиР оборудования с ЧПУ» с АСУ «Мониторинг с глубокой диагностикой технического состояния узлов станков с ЧПУ», АИС «Диспетчер» и АСУ УТП позволила Техническому центру «ТОиР оборудования с ЧПУ»:

Итак, давайте подведем итоги. Широкие интеграционные возможности современного отраслевого решения для предприятий и корпораций — это не достижение, а норма. Это стандарт, который ожидается заказчиками и поддерживается разработчиками уже сегодня.

Система более не может изолированно существовать на предприятии. Все запросы поступают именно на интеграцию, объединение, стандартизацию данных, создание единой информационной среды, которая позволяет комплексно управлять процессами на предприятии за счет полученной экосистемы ТОиР оборудования с ЧПУ. Полученное единое информационное пространство готово для масштабирования и дальнейшего развития. Это помогает Техническому центру ТОиР оборудования с ЧПУ добиваться максимального экономического эффекта работы оборудования от внедрения экосистемы ТОиР оборудования.

И еще важно - экосистема ТОиР оборудования с ЧПУ позволяет не только получать экономический эффект, но и наглядно его видеть на предоставленных графических отчетах.

На этом я заканчиваю статью, думаю она будет полезной в Вашей работе.

При написании статьи я использовал материалы своих статей, докладов и презентаций.

- обработку сигналов, полученных с датчиков, установленных на станках,

- определяет неисправные детали в узлах станков,

- строит тренды развития дефектов,

- рассчитывает остаточный ресурс работы узлов станка,

- разрабатывает и хранит модели технического состояния узлов станка в статическом режимах и динамическом режимах,

- проводит предиктивный анализ технического состояния и времени приблизительного отказа узла станка,

- формирует предварительное решение о продолжении эксплуатации станка с определенными ограничениями и удаленным мониторингом,

- оказывает техническую помощь ремонтникам в реальном режиме времени, используя AR-технологии,

- и многое другое.

А АСУ «ТОиР оборудование с ЧПУ» дает пользователям общую информацию о процессах ремонта и технического обслуживания оборудования с ЧПУ:

- осуществляет оперативное управление ТОиР оборудования,

- рассчитывает время простоя станков по техническим причинам,

- проводит планирование проведения ППР по техническому состоянию станков,

- определяет фактические затраты на проведенные работы по ТОиР станка,

- планирует закупки запчастей, исходя из технического состояния и предварительных сроков выхода их строя,

- проводит предиктивную аналитику технического состояния узлов станка,

- и многое другое.

Технический центр ТОиР оборудования с ЧПУ использует три АСУ для активной борьбы с простоями и повышения эффективности работы оборудования. Например, при сопоставлении данных в АИС «Диспетчер» о реальном времени отказа с временем реагирования работниками Технического центра в АСУ «ТОиР оборудование с ЧПУ», фиксируется объективный фактический период реагирования. А далее проводятся мероприятия по сокращению времени реагирования. Интеграция АИС «Диспетчер» и АСУ «ТОиР оборудования с ЧПУ «ТОИР дает желаемый инструмент для определения точек оптимизации.

Эффект интеграции АСУ «ТОиР оборудования с ЧПУ» с АСУ «Мониторинг с глубокой диагностикой технического состояния узлов станков с ЧПУ», АИС «Диспетчер» и АСУ УТП позволила Техническому центру «ТОиР оборудования с ЧПУ»:

- Полностью освободить сотрудников от рутинной работы ежедневного ввода данных. Высвобожденное время специалистов может быть направлено на другие участки производства или на задачи по развитию.

- Повысить качество данных, ускорить их поступление и обработку, исключить риск человеческой ошибки.

- Оперативно управлять имеющейся информацией о состоянии оборудования, управлять простоями.

- Определять переход на проактивные стратегии обслуживания оборудования — по состоянию, по наработке и так далее.

Интеграция — это не достижение, а норма

Итак, давайте подведем итоги. Широкие интеграционные возможности современного отраслевого решения для предприятий и корпораций — это не достижение, а норма. Это стандарт, который ожидается заказчиками и поддерживается разработчиками уже сегодня.

Система более не может изолированно существовать на предприятии. Все запросы поступают именно на интеграцию, объединение, стандартизацию данных, создание единой информационной среды, которая позволяет комплексно управлять процессами на предприятии за счет полученной экосистемы ТОиР оборудования с ЧПУ. Полученное единое информационное пространство готово для масштабирования и дальнейшего развития. Это помогает Техническому центру ТОиР оборудования с ЧПУ добиваться максимального экономического эффекта работы оборудования от внедрения экосистемы ТОиР оборудования.

И еще важно - экосистема ТОиР оборудования с ЧПУ позволяет не только получать экономический эффект, но и наглядно его видеть на предоставленных графических отчетах.

На этом я заканчиваю статью, думаю она будет полезной в Вашей работе.

При написании статьи я использовал материалы своих статей, докладов и презентаций.