Уважаемые коллеги, надеюсь, что вы хорошо отдохнули и первый месяц года прошел продуктивно. Думаю, вы уже поставили перед собой новые цели по дальнейшему развитию службы ТОиР оборудования с ЧПУ, и, возможно, вам уже удалось реализовать некоторые из них. Однако, не за горами новый ажиотаж и множество проблем по ремонту, особенно импортного оборудования с ЧПУ. Идея для начала 2024 года простая — взять и реализовать замысел восстановления импортного оборудования с ЧПУ с техническими характеристиками сегодняшнего дня, который вы вынашивали уже давно. Зачем откладывать, если новый год уже наступил.

В этой статье я остановлюсь на важной роли служб ТОиР предприятий в поддержании импортного оборудования с ЧПУ в технически исправном состоянии, соответствующим паспортным характеристикам сегодняшнего дня.

На данный момент в России сложилась достаточно тяжелая ситуация для всех отраслей экономики и производства, связанных с иностранными технологиями и оборудованием. Из-за сложностей, возникших в связи с наложенными на Россию санкциями, а именно прямого отказа европейских поставщиков и производителей работать с российскими предприятиями, а также проблем с оплатой и доставкой необходимых запчастей и расходных материалов, многие предприятия оказались на грани остановки производства.

Именно общий уровень состояния машиностроения в России формирует требования, предъявляемые к оборудованию с ЧПУ сегодня. И только понимание внешних условий и внутренних возможностей предприятий по повышению эффективности работы оборудования с ЧПУ позволит выбрать правильные пути развития. В настоящее время, как никогда, в связи с проведением СВО и санкциями со стороны развитых стран, на предприятиях машиностроения сложилась сложная ситуация, связанная с эффективной эксплуатацией импортного оборудования с ЧПУ и обновления станочного парка. Для выхода из создавшейся ситуации необходимо в срочном порядке проводить капитальный ремонт с глубокой модернизацией импортного оборудования. О необходимости проведения капитальных ремонтов с глубокой модернизацией говорят нижеперечисленные факты:

Факторы, оказывающие отрицательное влияние на состояние спроса на металлообрабатывающее оборудование в данный момент:

Так как эксплуатационный парк технологического оборудования с ЧПУ на предприятиях ОПК России в последние до введения санкций годы в основном формировался импортным оборудованием, его доля в общем объеме эксплуатационного парка станков с ЧПУ, составляет 72%, что примерно соответствует среднему показателю по промышленности.

Проведенное в 2019 году МГТУ «СТАНКИН» исследование эксплуатационного парка металлообрабатывающего оборудования в обрабатывающей промышленности России показало, что его численность составляет 483 тыс. ед., в том числе металлорежущих станков 313 тыс. ед.,кузнечнопрессового оборудования — 171 тыс. ед. При этом:

Производимое в России технологическое оборудование полностью оснащалось импортными системами ЧПУ и комплектующими. Проведенные МГТУ «СТАНКИН» исследования российского рынка систем ЧПУ показали, что в 2017-2020 гг. лишь 9% произведенных в России станков с ЧПУ были оснащены ЧПУ отечественного производства. Основной причиной такого низкого уровня использования отечественных систем ЧПУ является ограниченность их функциональных возможностей.

И сейчас, и 40 лет назад швейцарцы, немцы и японцы поставляли на наши машиностроительные предприятия очень хорошие станки. С помощью этого оборудования во многих отраслях промышленности произошел просто гигантский скачок. Но надо иметь ввиду, что станкостроение является консервативной отраслью. За период эксплуатации импортного оборудования с ЧПУ

(более 40 лет) на предприятиях машиностроения значительно изменились скорости подач, показатели числа оборотов шпинделя, значительно усовершенствовалось программное обеспечение, но основа осталась, так как большая часть станка — это все-таки металл, который должен себя хорошо вести при разных обстоятельствах и температурах, быть жестким, держать геометрию, чтобы обеспечить точность обработки изделий.

Эта консервативность оказала и продолжает оказывать Техническому центру «ТОиР оборудования с ЧПУ» хорошую помощь в области организации ТОиР и проведения капитальных ремонтов с глубокой модернизацией.

Надо прямо сказать, во многом это произошло благодаря специалистам Технического центра и поддержке руководства предприятия.

Приступая к капитальному ремонту с глубокой модернизацией импортного оборудования с ЧПУ, всегда встаёт вопрос о выборе тех узлов станка, которые будут заменены, тех которые останутся и подвергнутся капитальному ремонту и тех которые будут установлены вновь для расширения технологических возможностей. Как долго смогут прослужить те или иные механические детали? Естественно, все решения придётся принимать, только после осмотра и проверки на работоспособность.

Но в этой статье я попытаюсь рассказать о необходимости проведения капитальных ремонтов с глубокой модернизацией в первую очередь многооперационных станков с ЧПУ с разными степенями затраты (с частичным использованием уже имеющихся узлов в станке, полной заменой на новые и установкой дополнительных современных узлов для повышения технологичности оборудования).

Износ и старение электронных элементов приводит к медленному случайному изменению параметров системы. Вследствие этого изменяются характеристики точности системы (изменяется вероятность надежной работы УЧПУ и всей электроавтоматики станка). В нашем случае это время достигало несколько десятков лет. И мы у себя при выполнении капитальных работ с глубокой модернизацией в обязательном порядке проводили полную замену УЧПУ и электроавтоматики станков. УЧПУ устанавливали только производства фирм "Сименс" и "Балт-Систем".

В своей практической деятельности я посетил много станкостроительных заводов западной Европы, и с удивлением обнаружите там станки и 25-летней, и 40-летней давности, очень много немецких, швейцарских, итальянских станков — отличных, но преклонного возраста. И, что любопытно, значительная часть из них и сегодня отвечает требованиям по точности обработки, и на них делаются уникальные вещи. На предприятии, благодаря хорошо организованной службе ТОиР оборудования с ЧПУ и проводимым работам по капитальному ремонту с глубокой модернизацией, все полученное оборудование с ЧПУ продолжает работать с паспортными характеристиками , а некоторые образцы работают с характеристиками современных станков с ЧПУ.

Исходя из вышесказанного и принимая во внимание опыт Технического центра можно сделать вывод, что в некоторых сегментах иногда и нет необходимости в кардинальном обновлении импортного оборудования.

Тенденции развития эксплуатации импортных станков с ЧПУ на предприятиях

В настоящее время на предприятиях машиностроения резко меняется отношение к развитию технологических возможностей станков с ЧПУ в отношении:

-применения высокоскоростной обработки деталей,

-применения высокоточной обработки деталей,

-возможности обработки композитных материалов,

-применения интеллектуальных систем управления техническим состоянием узлов станков,

-применения современных отечественных УЧПУ,

-применения открытых цифровых приводов,

-подключения оборудования с ЧПУ к сетевой структуре предприятия,

- интегрирования АСУ «ТОиР оборудования с ЧПУ», АСУ «Мониторинг с глубокой диагностикой технического состояния узлов станков», АИС «Диспетчер» в УЧПУ станков.

Российские предприятия продолжают в основном полагаться на сравнительные преимущества труда, цены, ресурсов и т.д., в то время как разрыв между технологическими инновациями и независимым развитием продукции и зарубежными аналогами все еще очень велик.

Применение высокоскоростной обработки заготовок

В настоящее время высокие скорости обработки на станках с ЧПУ становятся все более востребованными.

Для возможности выполнять на станках с ЧПУ высокоскоростную обработку резанием, на них устанавливают:

Требования к высокой точности станков с ЧПУ теперь не ограничиваются только статической геометрической точностью. В настоящее время к станкам с ЧПУ стали предъявлять такие требования, как точность перемещения станка, точность позиционирования формообразующих узлов, тепловая деформация, а также контроль и компенсация вибрации.

Современные УЧПУ должны обладать повышенной точностью управления в области:

Результаты практического применения вышеуказанных опций на капитально отремонтированном с глубокой модернизацией специальном фрезерном станке модели СФП-13 показали, что применение комплексной технологии компенсации ошибок позволило снизить погрешность обработки на до 80 %.

Сетки используются для проверки и повышения точности траектории движения обрабатывающего центра и прогнозирования точности обработки станка с помощью моделирования, чтобы обеспечить точность позиционирования и точность повторного позиционирования станка, чтобы его работа была стабильной в долгосрочной перспективе, и он мог выполнять различные задачи обработки в различных условиях эксплуатации и обеспечивать качество обработки деталей.

Оборудование с ЧПУ должно оснащаться технологиями искусственного интеллекта с возможностью его дальнейшего развития для того, чтобы удовлетворить потребности развития гибкого производства и автоматизации производства. Конкретно это воплощается в следующих аспектах:

-внедрение адаптивных технологий управления процессом обработки с использованием АСУ «Мониторинг» для управления силой резания, мощностью, током и напряжением шпинделя и двигателей подач формообразующих осей в процессе обработки заготовки, а также использования современных алгоритмов определения силы резания, степени износа и состояния режущего инструмента и состояния стабильности работы станка, за счет сохранения параметров обработки (скорость вращения шпинделя, скорость подачи) в режиме реального времени в соответствии с паспортными характеристиками и возможностью постоянно в процессе обработки заготовок поддерживать формообразующие узлы станка в оптимальном рабочем состоянии. В соответствии с этими состояниями узлов станка система реагирует на изменения в узлах и регулирует фактические параметры обработки (скорость вращения шпинделя, скорость подачи) в режиме реального времени;

- при этом интеллектуальная оптимизация и выбор параметров обработки заготовок должны сочетаться с современными интеллектуальными методами, позволяющими на основе разработанной экспертной системы или модели получать оптимизированные параметры обработки заготовок;

Станки с ЧПУ должны быть оснащены интеллектуальными технологиями самодиагностики и саморемонта неисправностей, с использованием имеющейся информации о неисправностях в узлах станка;

-внедрение интеллектуальной технологии воспроизведения и моделирования неисправностей, которая могла бы полностью записывать все виды информации о техническом состоянии узлов станков, воспроизводить и моделировать все виды ошибок и аварий, произошедших на станках с ЧПУ, для того чтобы определить причины ошибок, найти решения проблем;

На станках с ЧПУ должны быть установлены интеллектуальные сервоприводы переменного тока, которые могли бы автоматически определять нагрузку и автоматически регулировать параметры интеллектуального сервопривода шпинделя и интеллектуальных сервоустройств подач. Этот вид приводных устройств способен в автоматическом режиме определять инерцию вращения двигателей и нагрузки, автоматически оптимизировать и регулировать параметры системы управления;

-УЧПУ станков должны иметь возможность в процессе обработки заготовок интегрироваться в технологический процесс обработки и тестирования технического состояния формообразующих узлов станка.

УЧПУ станков должны иметь открытую архитектуру для будущих инновационных технологий: Поскольку аппаратные и программные интерфейсы соответствуют признанным стандартным протоколам, требуется лишь небольшая переработка и настройка, и новое поколение аппаратных и программных ресурсов общего назначения может быть принято, освоено и совместимо с существующей системой, что означает, что затраты на разработку системы будут значительно снижены, а производительность и надежность системы будут постоянно улучшаться и иметь длительный жизненный цикл;

-Открытой к специальным требованиям пользователей для обновления технологий обработки, расширения функций и предоставление различных комбинаций аппаратных и программных продуктов для удовлетворения специальных требований.

Распараллеливание приводов

Большинство эксплуатируемых на предприятиях станков с ЧПУ имеют параллельное движение по координатам, и поэтому механические движущиеся узлы старых станков перемещаются только вдоль фиксированной направляющей. Низкая степень свободы узлов, эксплуатируемых на предприятиях распараллеленных станков, не обеспечивает применение инновационных технологических операций по обработки заготовок из-за недостаточной гибкости и мобильности эксплуатируемого оборудования, технологического процесса обработки заготовок, тем самым существенно снижается эффективность работы оборудования и применения инновационных технологий обработки заготовок оборудования. Станки с параллельной кинематикой, как новый тип обрабатывающего оборудования, стал важным направлением развития станкостроения.

Основные преимущества станков с параллельной кинематикой:

Сетевое информационное взаимодействие

В настоящее время оборудование с ЧПУ имеет двусторонние, высокоскоростные сетевые коммуникационные функции для обеспечения беспрепятственного потока информации между оборудованием и АСУ «ТОиР оборудования с ЧПУ», АСУ «Мониторинг с глубокой диагностикой технического состояния узлов станков», АИС «Диспетчер», различными подразделениями Технического центра, производством, отделами предприятия и производственными цехами. С помощью включения в сеть предприятия Технический центр достиг возможности использования сетевых ресурсов, на базе которых развернул систему удаленного мониторинга с глубокой диагностикой технического состояния узлов станка, АСУ «ТОиР», АИС «Диспетчер», системы проведения контроля ТОиР, обучения, управления станками с ЧПУ.

Новые функциональные компоненты

Для повышения производительности станков с ЧПУ неизбежно применение новых функциональных компонентов с высокой точностью и надежностью. К числу новых функциональных компонентов относятся:

Высокая надежность

По сравнению с традиционными станками, станки с ЧПУ имеют более низкую надежность за счет наличия УЧПУ, электроавтоматики, большого количества устройств контроля, электрических, гидравлических и электромеханических устройств, которые подвержены повышенной вероятности отказа.

Требования среднего времени безотказной работы станков с ЧПУ составляет более, чем 20 000 часов. Для того чтобы обеспечить высокую надежность станков с ЧПУ, необходимо тщательно и жестко контролировать производство и четко ставить цели по надежности, а также путем технического обслуживания и ремонта анализировать причины отказов и выявлять слабые звенья.

Применение мультимедийных технологий

Мультимедийные технологии объединяют компьютерные, аудиовизуальные и коммуникационные технологии, так что компьютеры обладают способностью комплексно обрабатывать звук, текст, изображение и видеоинформацию, и поэтому также выдвигают графические требования к пользовательскому интерфейсу. Разумный гуманный пользовательский интерфейс значительно облегчает использование непрофессиональными пользователями, люди могут работать через окна и меню, чтобы облегчить программирование чертежей и быстрое программирование, трехмерное цветное стерео динамическое графическое отображение, графическое моделирование, графическое динамическое отслеживание и моделирование, различные направления обзора и локальные функции масштабирования дисплея. В дополнение к этому, применение мультимедийных технологий на станках с ЧПУ может сделать технологический процесс обработки заготовок более информационным, а с интегрированной интеллектуальной, системы мониторинга с глубокой диагностикой технического состояния узлов станков реальном времени добавится возможность визуально просматривать тих техническое состояние в диагностическом центре.

Из вышесказанного следует, что мультимедийные технологии имеют значительную прикладную, техническую и практическую ценности в оказании помощи пользователям в выборе оборудования, передовых технологий и инструментов.

Последовательность выполнения капитального ремонта с глубокой модернизацией импортных станков с ЧПУ

А теперь я перехожу непосредственно к теме моей статьи - примеру выполнения капитального ремонта с глубокой модернизацией. Мы рассмотрим выполненный Техническим центром ТОиР оборудования с ЧПУ капитальный ремонт с глубокой модернизацией специального продольно-фрезерно-сверлильного станка с ЧПУ модели СФП-13.

Пятиосевой специальный фрезерный станок с наклонной шпиндельной бабкой модели СФП 13, 1978 года выпуска, был оснащен устаревшей цикловой системой ЧПУ «СЦП-5» с цифровой индикацией. С помощью устройства матричной логики программировалась работа вспомогательных устройств электроавтоматики. На станке было установлено четыре шкафа электроавтоматики (шкаф управления шпинделем, 2 шкафа управления приводами подач, шкаф электроавтоматики), которые занимали очень много места, а оборудование, которое было скомпоновано в них, физически и морально устарело. На станке была установлена поворотная шпиндельная бабка.

В этой статье я остановлюсь на важной роли служб ТОиР предприятий в поддержании импортного оборудования с ЧПУ в технически исправном состоянии, соответствующим паспортным характеристикам сегодняшнего дня.

На данный момент в России сложилась достаточно тяжелая ситуация для всех отраслей экономики и производства, связанных с иностранными технологиями и оборудованием. Из-за сложностей, возникших в связи с наложенными на Россию санкциями, а именно прямого отказа европейских поставщиков и производителей работать с российскими предприятиями, а также проблем с оплатой и доставкой необходимых запчастей и расходных материалов, многие предприятия оказались на грани остановки производства.

Именно общий уровень состояния машиностроения в России формирует требования, предъявляемые к оборудованию с ЧПУ сегодня. И только понимание внешних условий и внутренних возможностей предприятий по повышению эффективности работы оборудования с ЧПУ позволит выбрать правильные пути развития. В настоящее время, как никогда, в связи с проведением СВО и санкциями со стороны развитых стран, на предприятиях машиностроения сложилась сложная ситуация, связанная с эффективной эксплуатацией импортного оборудования с ЧПУ и обновления станочного парка. Для выхода из создавшейся ситуации необходимо в срочном порядке проводить капитальный ремонт с глубокой модернизацией импортного оборудования. О необходимости проведения капитальных ремонтов с глубокой модернизацией говорят нижеперечисленные факты:

- Отсутствие возможности предприятий обновлять станочный парк станков с ЧПУ за счет приобретения нового оборудования.

- Отсутствие на предприятиях хорошо оснащенных служб ТОиР оборудования с ЧПУ.

- Отсутствие отечественных комплектующих хорошего качества.

- Большая инертность в принятии решений о организации проведения капитального ремонта с глубокой модернизацией.

Факторы, оказывающие отрицательное влияние на состояние спроса на металлообрабатывающее оборудование в данный момент:

- Низкий уровень прямых инвестиций в приобретение нового оборудования и в организацию его ТОиР.

- Стагфляция— это ситуация в экономике, когда экономический спад и высокий уровень безработицы сопровождаются ростом цен (инфляцией).

- Низкий импорт металлообрабатывающего оборудования и запасных частей.

- Приход к власти новых собственников на машиностроительных предприятиях, и как следствие санация всех расходов на эксплуатацию оборудования.

- Неэффективная структура управления ТОиР оборудования с ЧПУ на большинстве предприятий машиностроения.

- Старение и убывание ремонтных кадров в службах ТОиР машиностроительных предприятий.

- Отсутствие профессиональной подготовки у молодых кадров для ремонтного производства.

- Плохое техническое состояние оборудования с ЧПУ на предприятиях машиностроения.

- Недозагруженность мощностей машиностроительных предприятий.

- Отсутствие концепции повышения эффективности работы оборудования с ЧПУ на предприятиях машиностроения за счет проведения капитальных ремонтов с глубокой модернизацией.

Так как эксплуатационный парк технологического оборудования с ЧПУ на предприятиях ОПК России в последние до введения санкций годы в основном формировался импортным оборудованием, его доля в общем объеме эксплуатационного парка станков с ЧПУ, составляет 72%, что примерно соответствует среднему показателю по промышленности.

Проведенное в 2019 году МГТУ «СТАНКИН» исследование эксплуатационного парка металлообрабатывающего оборудования в обрабатывающей промышленности России показало, что его численность составляет 483 тыс. ед., в том числе металлорежущих станков 313 тыс. ед.,кузнечнопрессового оборудования — 171 тыс. ед. При этом:

- Доля импортного оборудования — 75%, в том числе металлорежущих станков — 67%, кузнечнопрессового оборудования — 85%.

- Доля импортного высокотехнологичного оборудования (металлорежущие станки и кузнечнопрессовое оборудование с ЧПУ, оборудование для немеханической обработки, обрабатывающие центры; всего 132 тыс. ед.) — 92%, в том числе обрабатывающих центров — 93%, оборудования для немеханической обработки (электроэрозионные, лазерные, электрохимические, плазменные и др.) — 98%. При этом даже оборудование, номинально учитываемое как российское, в действительно часто производится в российских филиалах иностранных компаний.

Производимое в России технологическое оборудование полностью оснащалось импортными системами ЧПУ и комплектующими. Проведенные МГТУ «СТАНКИН» исследования российского рынка систем ЧПУ показали, что в 2017-2020 гг. лишь 9% произведенных в России станков с ЧПУ были оснащены ЧПУ отечественного производства. Основной причиной такого низкого уровня использования отечественных систем ЧПУ является ограниченность их функциональных возможностей.

И сейчас, и 40 лет назад швейцарцы, немцы и японцы поставляли на наши машиностроительные предприятия очень хорошие станки. С помощью этого оборудования во многих отраслях промышленности произошел просто гигантский скачок. Но надо иметь ввиду, что станкостроение является консервативной отраслью. За период эксплуатации импортного оборудования с ЧПУ

(более 40 лет) на предприятиях машиностроения значительно изменились скорости подач, показатели числа оборотов шпинделя, значительно усовершенствовалось программное обеспечение, но основа осталась, так как большая часть станка — это все-таки металл, который должен себя хорошо вести при разных обстоятельствах и температурах, быть жестким, держать геометрию, чтобы обеспечить точность обработки изделий.

Эта консервативность оказала и продолжает оказывать Техническому центру «ТОиР оборудования с ЧПУ» хорошую помощь в области организации ТОиР и проведения капитальных ремонтов с глубокой модернизацией.

Надо прямо сказать, во многом это произошло благодаря специалистам Технического центра и поддержке руководства предприятия.

Приступая к капитальному ремонту с глубокой модернизацией импортного оборудования с ЧПУ, всегда встаёт вопрос о выборе тех узлов станка, которые будут заменены, тех которые останутся и подвергнутся капитальному ремонту и тех которые будут установлены вновь для расширения технологических возможностей. Как долго смогут прослужить те или иные механические детали? Естественно, все решения придётся принимать, только после осмотра и проверки на работоспособность.

Но в этой статье я попытаюсь рассказать о необходимости проведения капитальных ремонтов с глубокой модернизацией в первую очередь многооперационных станков с ЧПУ с разными степенями затраты (с частичным использованием уже имеющихся узлов в станке, полной заменой на новые и установкой дополнительных современных узлов для повышения технологичности оборудования).

Износ и старение электронных элементов приводит к медленному случайному изменению параметров системы. Вследствие этого изменяются характеристики точности системы (изменяется вероятность надежной работы УЧПУ и всей электроавтоматики станка). В нашем случае это время достигало несколько десятков лет. И мы у себя при выполнении капитальных работ с глубокой модернизацией в обязательном порядке проводили полную замену УЧПУ и электроавтоматики станков. УЧПУ устанавливали только производства фирм "Сименс" и "Балт-Систем".

В своей практической деятельности я посетил много станкостроительных заводов западной Европы, и с удивлением обнаружите там станки и 25-летней, и 40-летней давности, очень много немецких, швейцарских, итальянских станков — отличных, но преклонного возраста. И, что любопытно, значительная часть из них и сегодня отвечает требованиям по точности обработки, и на них делаются уникальные вещи. На предприятии, благодаря хорошо организованной службе ТОиР оборудования с ЧПУ и проводимым работам по капитальному ремонту с глубокой модернизацией, все полученное оборудование с ЧПУ продолжает работать с паспортными характеристиками , а некоторые образцы работают с характеристиками современных станков с ЧПУ.

Исходя из вышесказанного и принимая во внимание опыт Технического центра можно сделать вывод, что в некоторых сегментах иногда и нет необходимости в кардинальном обновлении импортного оборудования.

Тенденции развития эксплуатации импортных станков с ЧПУ на предприятиях

В настоящее время на предприятиях машиностроения резко меняется отношение к развитию технологических возможностей станков с ЧПУ в отношении:

-применения высокоскоростной обработки деталей,

-применения высокоточной обработки деталей,

-возможности обработки композитных материалов,

-применения интеллектуальных систем управления техническим состоянием узлов станков,

-применения современных отечественных УЧПУ,

-применения открытых цифровых приводов,

-подключения оборудования с ЧПУ к сетевой структуре предприятия,

- интегрирования АСУ «ТОиР оборудования с ЧПУ», АСУ «Мониторинг с глубокой диагностикой технического состояния узлов станков», АИС «Диспетчер» в УЧПУ станков.

Российские предприятия продолжают в основном полагаться на сравнительные преимущества труда, цены, ресурсов и т.д., в то время как разрыв между технологическими инновациями и независимым развитием продукции и зарубежными аналогами все еще очень велик.

Применение высокоскоростной обработки заготовок

В настоящее время высокие скорости обработки на станках с ЧПУ становятся все более востребованными.

Для возможности выполнять на станках с ЧПУ высокоскоростную обработку резанием, на них устанавливают:

- мотор-шпиндели (электродвигатель, встроенный в шпиндель) с максимальной скоростью вращения шпинделя до 200 000 об/мин;

- современные цифровые приводы с высокоточными ШВП с системами обратной связи для обеспечения при разрешении 0,01 мкм максимальной скорости подачи равной 240 м/мин, что позволяет точно обрабатывать сложные поверхности деталей;

- современные УЧПУ с повышенной скоростью вычислений за счет применения 32-битных и 64-битных процессоров, позволяющих увеличить частоту до тысяч мегагерц.;

- современные магазины с наименьшей скоростью смены инструмента. На сегодня, время смены инструмента на современных многооперационных станках с ЧПУ обычно составляет около 1 с, а на высокоточных достигает 0,5 с.

Требования к высокой точности станков с ЧПУ теперь не ограничиваются только статической геометрической точностью. В настоящее время к станкам с ЧПУ стали предъявлять такие требования, как точность перемещения станка, точность позиционирования формообразующих узлов, тепловая деформация, а также контроль и компенсация вибрации.

Современные УЧПУ должны обладать повышенной точностью управления в области:

- принятия технологий высокоскоростной интерполяции для реализации непрерывной подачи с крошечными сегментами программы и системы точного определения инструмента;

- принятия опций компенсации ошибок, таких как компенсация обратного зазора, компенсации ошибки шага винта и компенсации ошибки инструмента, тепловой деформации и пространственной ошибки оборудования.

Результаты практического применения вышеуказанных опций на капитально отремонтированном с глубокой модернизацией специальном фрезерном станке модели СФП-13 показали, что применение комплексной технологии компенсации ошибок позволило снизить погрешность обработки на до 80 %.

Сетки используются для проверки и повышения точности траектории движения обрабатывающего центра и прогнозирования точности обработки станка с помощью моделирования, чтобы обеспечить точность позиционирования и точность повторного позиционирования станка, чтобы его работа была стабильной в долгосрочной перспективе, и он мог выполнять различные задачи обработки в различных условиях эксплуатации и обеспечивать качество обработки деталей.

Оборудование с ЧПУ должно оснащаться технологиями искусственного интеллекта с возможностью его дальнейшего развития для того, чтобы удовлетворить потребности развития гибкого производства и автоматизации производства. Конкретно это воплощается в следующих аспектах:

-внедрение адаптивных технологий управления процессом обработки с использованием АСУ «Мониторинг» для управления силой резания, мощностью, током и напряжением шпинделя и двигателей подач формообразующих осей в процессе обработки заготовки, а также использования современных алгоритмов определения силы резания, степени износа и состояния режущего инструмента и состояния стабильности работы станка, за счет сохранения параметров обработки (скорость вращения шпинделя, скорость подачи) в режиме реального времени в соответствии с паспортными характеристиками и возможностью постоянно в процессе обработки заготовок поддерживать формообразующие узлы станка в оптимальном рабочем состоянии. В соответствии с этими состояниями узлов станка система реагирует на изменения в узлах и регулирует фактические параметры обработки (скорость вращения шпинделя, скорость подачи) в режиме реального времени;

- при этом интеллектуальная оптимизация и выбор параметров обработки заготовок должны сочетаться с современными интеллектуальными методами, позволяющими на основе разработанной экспертной системы или модели получать оптимизированные параметры обработки заготовок;

Станки с ЧПУ должны быть оснащены интеллектуальными технологиями самодиагностики и саморемонта неисправностей, с использованием имеющейся информации о неисправностях в узлах станка;

-внедрение интеллектуальной технологии воспроизведения и моделирования неисправностей, которая могла бы полностью записывать все виды информации о техническом состоянии узлов станков, воспроизводить и моделировать все виды ошибок и аварий, произошедших на станках с ЧПУ, для того чтобы определить причины ошибок, найти решения проблем;

На станках с ЧПУ должны быть установлены интеллектуальные сервоприводы переменного тока, которые могли бы автоматически определять нагрузку и автоматически регулировать параметры интеллектуального сервопривода шпинделя и интеллектуальных сервоустройств подач. Этот вид приводных устройств способен в автоматическом режиме определять инерцию вращения двигателей и нагрузки, автоматически оптимизировать и регулировать параметры системы управления;

-УЧПУ станков должны иметь возможность в процессе обработки заготовок интегрироваться в технологический процесс обработки и тестирования технического состояния формообразующих узлов станка.

УЧПУ станков должны иметь открытую архитектуру для будущих инновационных технологий: Поскольку аппаратные и программные интерфейсы соответствуют признанным стандартным протоколам, требуется лишь небольшая переработка и настройка, и новое поколение аппаратных и программных ресурсов общего назначения может быть принято, освоено и совместимо с существующей системой, что означает, что затраты на разработку системы будут значительно снижены, а производительность и надежность системы будут постоянно улучшаться и иметь длительный жизненный цикл;

-Открытой к специальным требованиям пользователей для обновления технологий обработки, расширения функций и предоставление различных комбинаций аппаратных и программных продуктов для удовлетворения специальных требований.

Распараллеливание приводов

Большинство эксплуатируемых на предприятиях станков с ЧПУ имеют параллельное движение по координатам, и поэтому механические движущиеся узлы старых станков перемещаются только вдоль фиксированной направляющей. Низкая степень свободы узлов, эксплуатируемых на предприятиях распараллеленных станков, не обеспечивает применение инновационных технологических операций по обработки заготовок из-за недостаточной гибкости и мобильности эксплуатируемого оборудования, технологического процесса обработки заготовок, тем самым существенно снижается эффективность работы оборудования и применения инновационных технологий обработки заготовок оборудования. Станки с параллельной кинематикой, как новый тип обрабатывающего оборудования, стал важным направлением развития станкостроения.

Основные преимущества станков с параллельной кинематикой:

- лучшая грузоподъемность,

- высокая точность позиционирования рабочего органа,

- более высокая жесткость системы,

- высокие скорости и ускорения рабочего органа,

- высокая степень унификации меха тронных узлов.

Сетевое информационное взаимодействие

В настоящее время оборудование с ЧПУ имеет двусторонние, высокоскоростные сетевые коммуникационные функции для обеспечения беспрепятственного потока информации между оборудованием и АСУ «ТОиР оборудования с ЧПУ», АСУ «Мониторинг с глубокой диагностикой технического состояния узлов станков», АИС «Диспетчер», различными подразделениями Технического центра, производством, отделами предприятия и производственными цехами. С помощью включения в сеть предприятия Технический центр достиг возможности использования сетевых ресурсов, на базе которых развернул систему удаленного мониторинга с глубокой диагностикой технического состояния узлов станка, АСУ «ТОиР», АИС «Диспетчер», системы проведения контроля ТОиР, обучения, управления станками с ЧПУ.

Новые функциональные компоненты

Для повышения производительности станков с ЧПУ неизбежно применение новых функциональных компонентов с высокой точностью и надежностью. К числу новых функциональных компонентов относятся:

- высокочастотный электрический шпиндель, который представляет собой интеграцию высокочастотного двигателя и компонентов шпинделя, с небольшим размером, высокой скоростью, плавной регулировкой скорости и рядом преимуществ;

- линейный двигатель, который в последние годы получил большое распространение в оснащении станков взамен традиционным сервосистемам, за счет проведения большой работы по улучшению характеристик, таких как изменения нагрузки, компенсации тепловой деформации, магнитной изоляции. При этом механическая структура передачи движения по координатам станка была упрощена, а динамические характеристики были улучшены.

- электрическая шарико-винтовой передача, которая является интеграцией серводвигателя и шарико-винтовой пары. Данная шарико-винтовая пара значительно упрощает структуру станка с ЧПУ за счет уменьшения количества звеньев передачи.

Высокая надежность

По сравнению с традиционными станками, станки с ЧПУ имеют более низкую надежность за счет наличия УЧПУ, электроавтоматики, большого количества устройств контроля, электрических, гидравлических и электромеханических устройств, которые подвержены повышенной вероятности отказа.

Требования среднего времени безотказной работы станков с ЧПУ составляет более, чем 20 000 часов. Для того чтобы обеспечить высокую надежность станков с ЧПУ, необходимо тщательно и жестко контролировать производство и четко ставить цели по надежности, а также путем технического обслуживания и ремонта анализировать причины отказов и выявлять слабые звенья.

- Среднее время безотказной работы зарубежных систем ЧПУ составляет порядка 100 000 часов и более.

- Среднее время безотказной работы отечественных систем ЧПУ составляет всего 10 000 часов.

- Среднее время безотказной работы всего станка за рубежом достигает 800 часов и более.

- Среднее время работы отечественных станков составляет всего 300 часов.

Применение мультимедийных технологий

Мультимедийные технологии объединяют компьютерные, аудиовизуальные и коммуникационные технологии, так что компьютеры обладают способностью комплексно обрабатывать звук, текст, изображение и видеоинформацию, и поэтому также выдвигают графические требования к пользовательскому интерфейсу. Разумный гуманный пользовательский интерфейс значительно облегчает использование непрофессиональными пользователями, люди могут работать через окна и меню, чтобы облегчить программирование чертежей и быстрое программирование, трехмерное цветное стерео динамическое графическое отображение, графическое моделирование, графическое динамическое отслеживание и моделирование, различные направления обзора и локальные функции масштабирования дисплея. В дополнение к этому, применение мультимедийных технологий на станках с ЧПУ может сделать технологический процесс обработки заготовок более информационным, а с интегрированной интеллектуальной, системы мониторинга с глубокой диагностикой технического состояния узлов станков реальном времени добавится возможность визуально просматривать тих техническое состояние в диагностическом центре.

Из вышесказанного следует, что мультимедийные технологии имеют значительную прикладную, техническую и практическую ценности в оказании помощи пользователям в выборе оборудования, передовых технологий и инструментов.

Последовательность выполнения капитального ремонта с глубокой модернизацией импортных станков с ЧПУ

А теперь я перехожу непосредственно к теме моей статьи - примеру выполнения капитального ремонта с глубокой модернизацией. Мы рассмотрим выполненный Техническим центром ТОиР оборудования с ЧПУ капитальный ремонт с глубокой модернизацией специального продольно-фрезерно-сверлильного станка с ЧПУ модели СФП-13.

Пятиосевой специальный фрезерный станок с наклонной шпиндельной бабкой модели СФП 13, 1978 года выпуска, был оснащен устаревшей цикловой системой ЧПУ «СЦП-5» с цифровой индикацией. С помощью устройства матричной логики программировалась работа вспомогательных устройств электроавтоматики. На станке было установлено четыре шкафа электроавтоматики (шкаф управления шпинделем, 2 шкафа управления приводами подач, шкаф электроавтоматики), которые занимали очень много места, а оборудование, которое было скомпоновано в них, физически и морально устарело. На станке была установлена поворотная шпиндельная бабка.

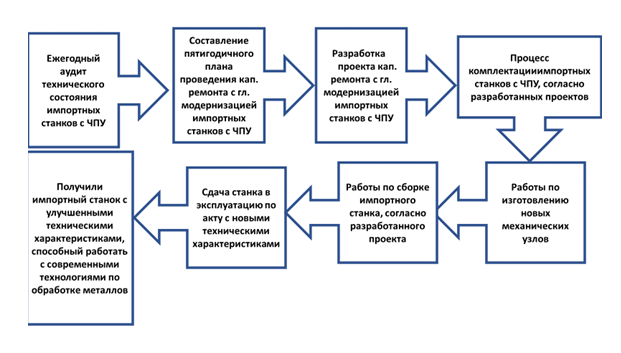

При проведении работ по капитальному ремонту с глубокой модернизацией данного станка Технический центр применил следующую последовательность работ, которая показана на нижерасположенном рисунке.

КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ ПРОЕКТА

- Проработали техническое задание на капитальный ремонт с глубокой модернизацией станка с ЧПУ модели СФП-13 совместно с специалистами служб главного технолога и производства.

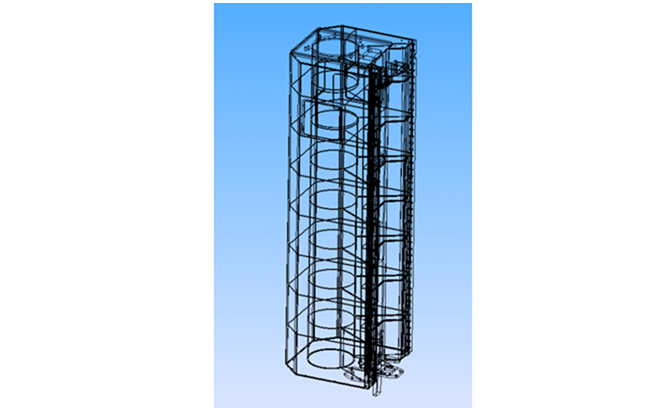

- Разработали эскизный проект капитально отремонтированного с глубокой модернизацией станка в новом виде и с новыми возможностями в виде 3Д-модели, показанной на нижерасположенном рисунке.

На основе эскизного проекта и технического задания были разработаны конструкторская документация и проект капитального ремонта с глубокой модернизацией станка модели СФП-13. Модель будущего станка показана на нижерасположенном рисунке.

На основании технического задания фирма Hage (Австрия) разработала проект траверсы со шпиндельной бабкой, оснащенной мотор-шпинделем производства фирмы Ibag c 2-осевой фрезерной головкой.

Траверса Y

Стабильная, рассчитанная с применением метода конечных элементов сварная конструкция , из закалённой стали и соответствующим образом обработанная, с минимальными остаточными напряжениями, лакированная. Конструкция траверсы предусматривает компенсацию разницы высоты колонн станка (около 500 мм).

Чертеж сварной конструкции траверсы показан на нижерасположенном рисунке.

Траверса Y

Стабильная, рассчитанная с применением метода конечных элементов сварная конструкция , из закалённой стали и соответствующим образом обработанная, с минимальными остаточными напряжениями, лакированная. Конструкция траверсы предусматривает компенсацию разницы высоты колонн станка (около 500 мм).

Чертеж сварной конструкции траверсы показан на нижерасположенном рисунке.

На траверсе установлены:

Для установки шпиндельной бабки была изготовлена стабильная фланцевая плита, рассчитанная с применением метода конечных элементов сварная конструкция, из закалённой стали и соответствующим образом обработанная, с минимальными остаточными напряжениями, лакированная. Чертеж плиты показан на нижерасположенном рисунке.

- направляющие с монтажным профилем из закалённой стали с интегрированной системой измерения перемещений,

- сам привод (сервомотор с планетарной передачей и ШВП),

- направляющая плита для установки шпиндельной бабки (ось Z),

- в качестве внешней измерительной системы была применена стеклянная масштабная линейка производства фирмы Heidenhain,

- конечные и аварийные выключатели,

- кабелеукладчик,

- разводка кабелей, соединенная в шинной коробке.

Для установки шпиндельной бабки была изготовлена стабильная фланцевая плита, рассчитанная с применением метода конечных элементов сварная конструкция, из закалённой стали и соответствующим образом обработанная, с минимальными остаточными напряжениями, лакированная. Чертеж плиты показан на нижерасположенном рисунке.

Шпиндельная бабка

- Стабильная, рассчитанная с применением метода конечных элементов конструкция c монтажными плоскостями с крепёжной резьбой, соответствующим образом обработанная, с минимальными остаточными напряжениями, лакированная.

- Привод - циклоидная передача с зубчатым ремнём и сервомотором Siemens.

- Прецизионные перекрёстно-роликовые подшипники с преднатягом.

- Интегрированные кабелеукладчики.

- Защитный чехол.

- Все кабели и шланги к шпинделю съёмные, длина 15 м.

- Мотор-шпиндель типа HF260 производства фирмы IBAG.

- Система охлаждения шпинделя производства фирмы Etscheid.

Центральная система смазки

Гидравлика

Пневматика

На основании разработанного проекта составили ведомости покупных изделий, узлов, агрегатов и комплектующих.

На основании разработанного проекта изготовили техническую документацию на изготовление в цехах основного производства деталей и узлов.

Экономические показатели капитально отремонтированного с глубокой модернизацией станка модели СФП-13

Простои станка по причине выполнения плановых ТОиР станка до капитального ремонта и после капитального ремонта:

- Центральная смазка каретки, зубчатых передач и гайки ходового винта.

- Распределитель смазки и дозирующие элементы.

- Считывание величины давления (мин. – макс.).

- Насос с запасным резервуаром около 4 л..

Гидравлика

- Гидравлический агрегат для разжима инструмента в шпинделе и поворотного стола.

- Наблюдение уровня наполнения.

- Наблюдение температуры.

- Наблюдение за чистотой фильтров.

Пневматика

- Пневматический шкаф.

- Клапан для обдува конуса шпинделя.

- Прецизионный регулирующий клапан для запирающего воздуха (воздушного уплотнения) внешней.

- Измерительной системы.

- Пневмо блок.

- Комбинация фильтров для запирающего воздуха.

На основании разработанного проекта составили ведомости покупных изделий, узлов, агрегатов и комплектующих.

На основании разработанного проекта изготовили техническую документацию на изготовление в цехах основного производства деталей и узлов.

Экономические показатели капитально отремонтированного с глубокой модернизацией станка модели СФП-13

Простои станка по причине выполнения плановых ТОиР станка до капитального ремонта и после капитального ремонта:

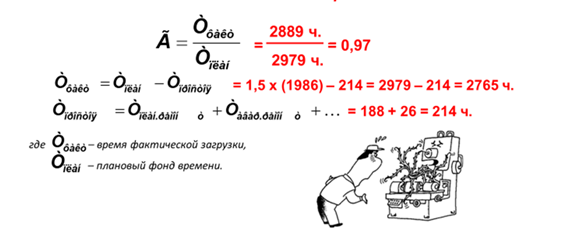

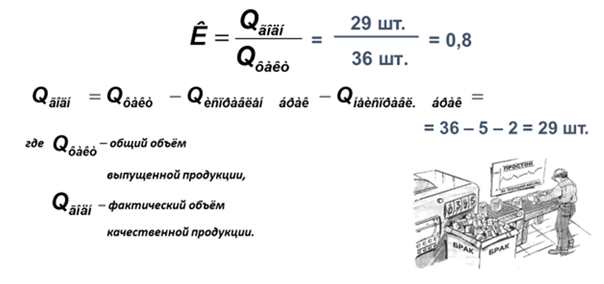

На нижерасположенном рисунке показан расчет коэффициента эксплуатационной готовности специального фрезерного станка модели СВП 13 до проведения ему капитального ремонта с глубокой модернизацией,который был равен- 0,8.

На нижерасположенном рисунке показан расчет коэффициента эксплуатационной готовности специального фрезерного станка модели СВП 13 после проведенного ему капитального ремонта с глубокой модернизацией, который стал равен - 0.97.

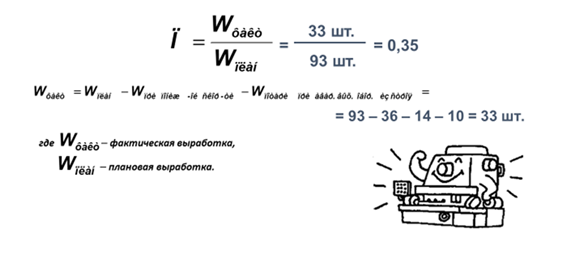

На нижерасположенном рисунке показан расчет коэффициента производительности специального фрезерного станка модели СВП 13 до проведения ему капитального ремонта с глубокой модернизацией,который был равен - 0,35.

На нижерасположенном рисунке показан расчет коэффициента производительности специального фрезерного станка модели СВП 13 после проведенного ему капитального ремонта с глубокой модернизацией,который стал равен - 1,62

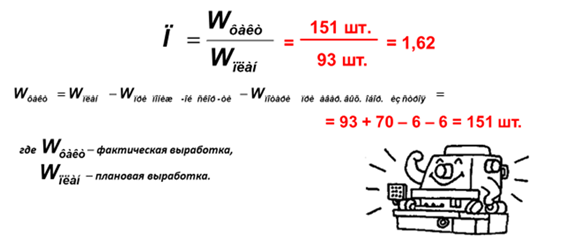

На нижерасположенном рисунке показан расчет коэффициента качества выпускаемой продукции на специальном фрезерном станке модели СВП 13 до проведения ему капитального ремонта с глубокой модернизацией,который был рвен-0,8

На нижерасположенном рисунке показан расчет коэффициента качества выпускаемой продукции на специальном фрезерном станке модели СВП 13 до проведения ему капитального ремонта с глубокой модернизацией,который был рвен-1,0

На нижерасположенном рисунке показан расчет коэффициента общей эффективности работы специального фрезерного станка модели СВП 13 до проведения и после проведения ему капитального ремонта с глубокой модернизацией.

Итак, подведем итог.

Проведен капитальный ремонт с глубокой модернизацией под конкретные технологические задачи по модульному принципу, в результате получен станок с новыми техническими возможностями:

– во-первых, он совмещает токарные, сверлильные и фрезерные операции на одном станке. При этом, проводя обработку за одну установку, мы не только повышаем общую производительность и качество обработки, но и значительно уменьшаем общие затраты;

– во-вторых, учитывая, что используем CAD/CAM-систему напрямую с 3D-моделями и со сквозной сетевой поддержкой, это позволяет исключить субъективный фактор, что также повышает качество обработки;

– в-третьих, используя современные комплектующие, мы получили технические характеристики капитально отремонтированного с глубокой модернизацией станка, значительно превосходящие характеристики старого станка.

В частности, после капитального ремонта с глубокой модернизацией станка модели СФП-13, точность его обработки показала:

Исходя из вышесказанного можно сделать вывод, что при правильном подходе к обновлению станочного парка предприятий машиностроения капитальный ремонт с глубокой модернизацией является наиболее рациональным и единственно правильным решением.

Проведен капитальный ремонт с глубокой модернизацией под конкретные технологические задачи по модульному принципу, в результате получен станок с новыми техническими возможностями:

– во-первых, он совмещает токарные, сверлильные и фрезерные операции на одном станке. При этом, проводя обработку за одну установку, мы не только повышаем общую производительность и качество обработки, но и значительно уменьшаем общие затраты;

– во-вторых, учитывая, что используем CAD/CAM-систему напрямую с 3D-моделями и со сквозной сетевой поддержкой, это позволяет исключить субъективный фактор, что также повышает качество обработки;

– в-третьих, используя современные комплектующие, мы получили технические характеристики капитально отремонтированного с глубокой модернизацией станка, значительно превосходящие характеристики старого станка.

В частности, после капитального ремонта с глубокой модернизацией станка модели СФП-13, точность его обработки показала:

- ошибку измерительной системы 0,01 мм на метр длины против 0,1 мм на метр длины в обычном исполнении (паспорт станка СФП-13),

- погрешность позиционирования реальная по осям Y и Z не больше 0,01 мм, по оси X не больше 0,03 мм.,

- станок отработал в круглосуточном режиме уже более 12 лет, показывая высокую технологичность обработки, высокую производительность, надежность и качество.

Исходя из вышесказанного можно сделать вывод, что при правильном подходе к обновлению станочного парка предприятий машиностроения капитальный ремонт с глубокой модернизацией является наиболее рациональным и единственно правильным решением.