1) Посредством шарико-винтовой пары (ШВП)

2) Посредством рейки-шестерни

3) Линейный привод

Также привод подач может быть реализован и другими способами, но они встречаются редко.

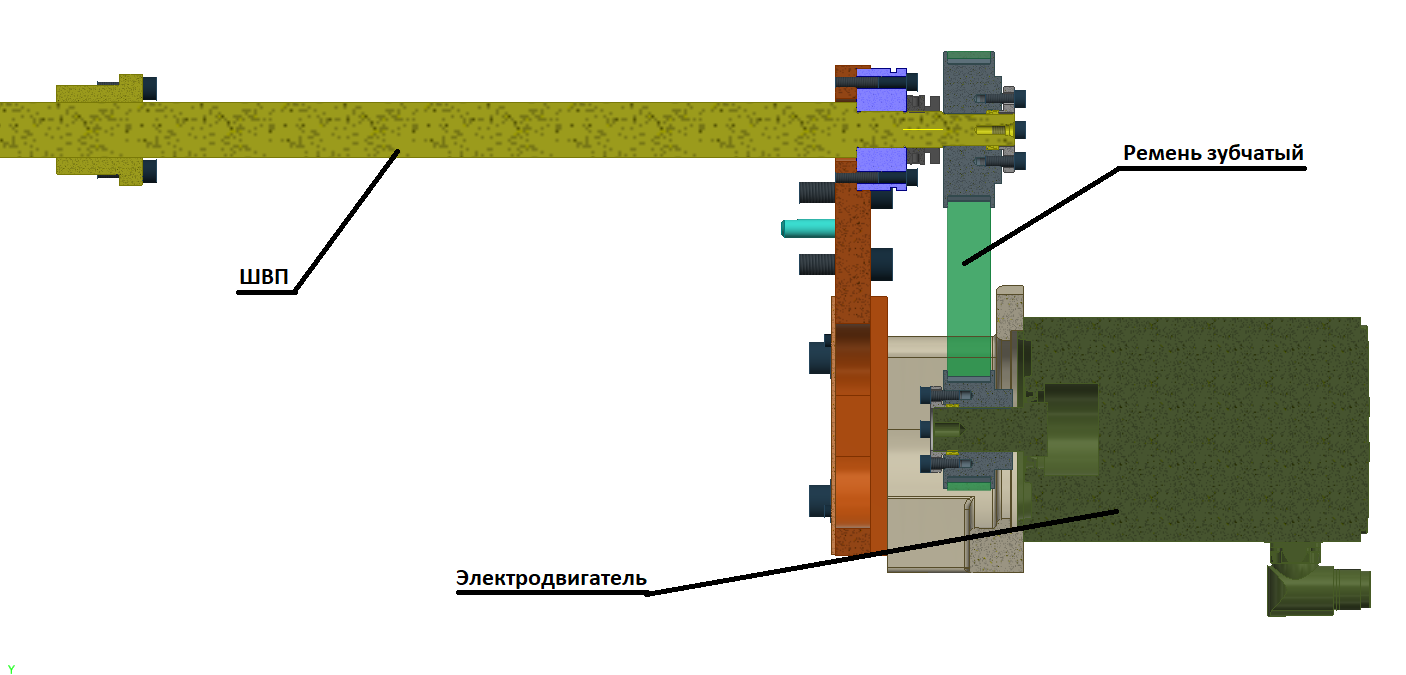

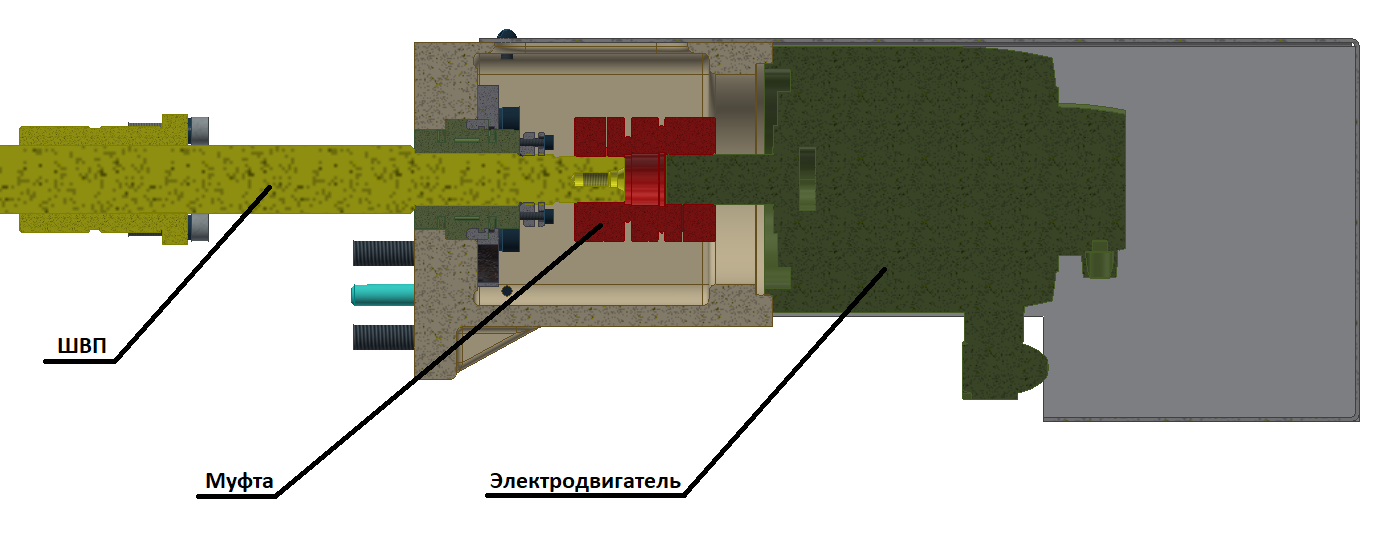

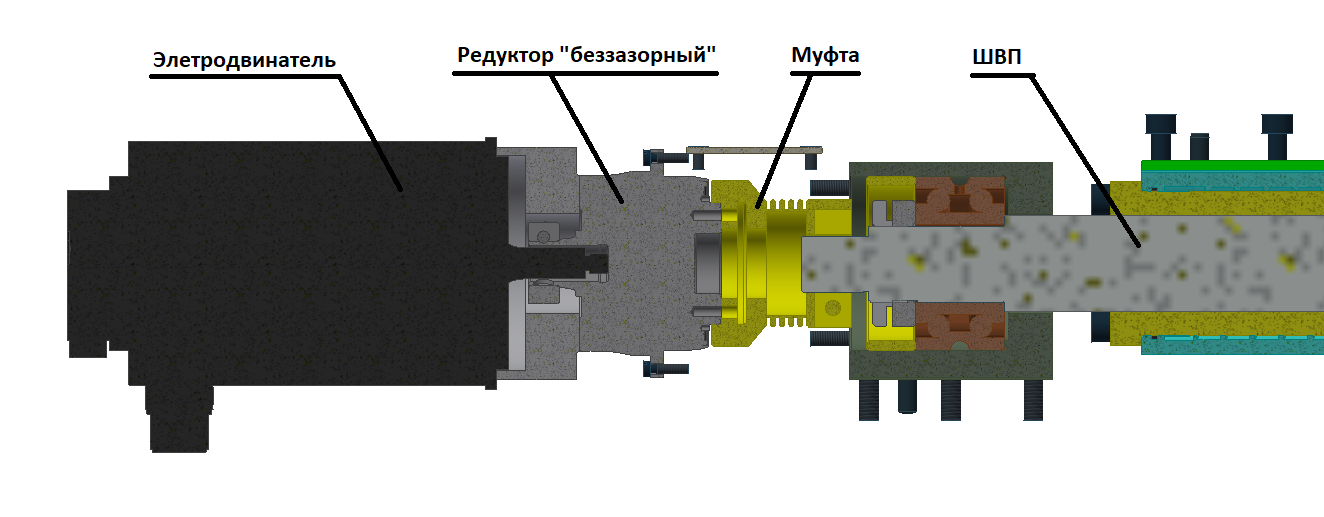

В большинстве случаев поступательное движение исполнительного узла металлорежущих станков реализовано посредством ШВП. Передача крутящего момента с привода на винт ШВП (или гайку) происходит в основном одним из способов: зубчато-ременная передача (см. рис. 2.1), прямое соединение вала двигателя с винтом ШВП (см. рис. 2.2.), а также беззазорный редуктор (редуктор имеющий малый люфт) (см. рис. 2.3).

В последнее время часто встречается передача крутящего момента напрямую. Это дает преимущество по точности оси, так как фактически вал ШВП напрямую соединен с датчиком обратной связи, и точность оси практически зависит только от точности ШВП.

Недостатком соединения напрямую является то, что приходится выбирать более мощный привод, что ведет к удорожанию системы ЧПУ, а также возникают проблемы в размещение привода на станке, так как он имеет большие габариты.

Также современной тенденцией развития металлорежущих станков является повышение производительности станка за счет больших скоростей перемещения узлов на быстрых подачах. Так как вал ШВП имеет значительное ограничение по скорости вращения, применяется ШВП с большим шагом. Шаг приблизительно равен диаметру ШВП. В следствии этого приходится еще больше увеличивать мощность привода подачи, что ведет к удорожанию станка, но зато данные станки выигрывают по скорости.

Рис. 2.2 - Реализация привода подачи на прямую

Рис. 2.3 - Реализация привода подачи с помощью беззазорного редуктора

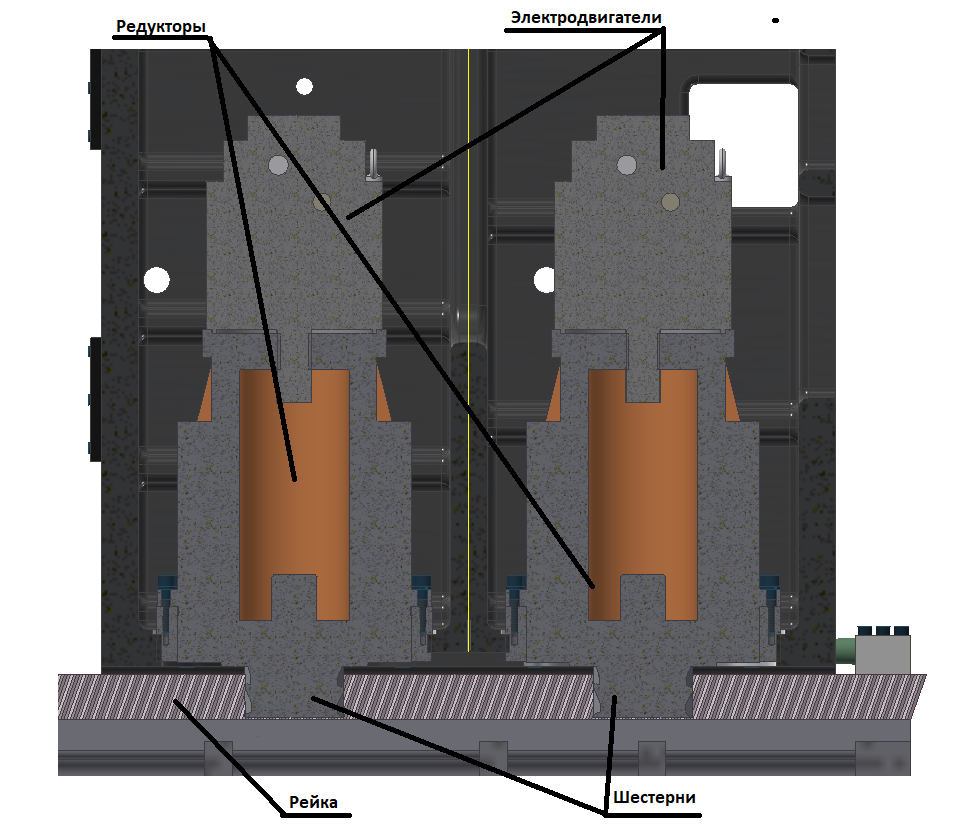

Привод подачи, реализованный по средствам рейки шестерни, имеет одно большое преимущество – нет ограничения по величине хода оси (см. рис. 2.4). Данный привод в основном применяется на станках с длиной хода более 6м. Привод рейка-шестерня имеет большой люфт, в связи с этим на рейку приходится устанавливать 2 шестерни. Каждая шестерня работает в свою сторону, тем самым выбирается люфт при смене направления движения. Шестерни друг относительно друга преднатянуты. Преднатяг может быть реализован двумя способами: механический натяг, электронный натяг. Механический натяг реализуется применением соединительной муфты. Недостатком данной конструкции является низкий КПД и малый срок службы, так как идет большой износ в следствии преднатяга.

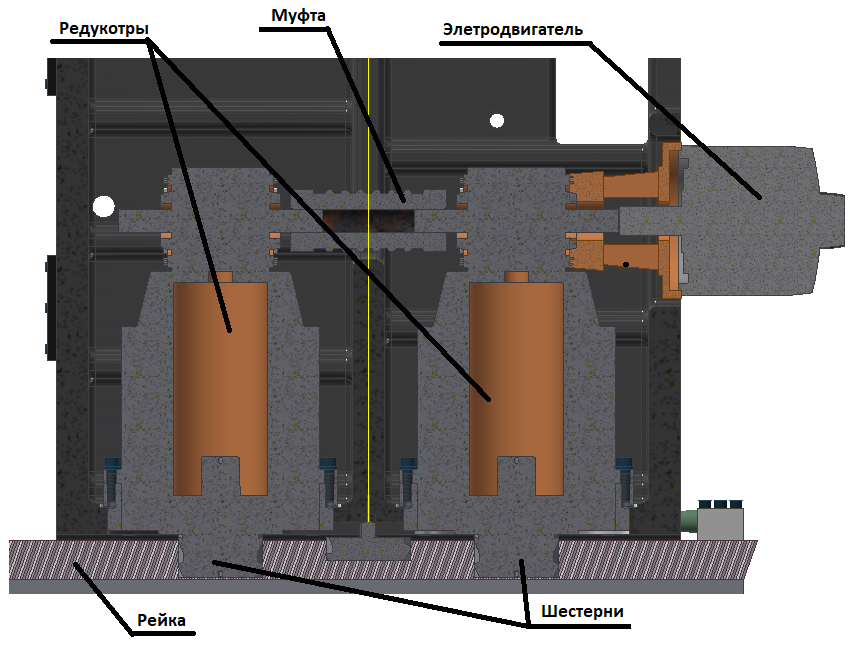

Электронный натяг - более современное решении данной проблемы (см. рис. 2.5). В данной конструкции применяются два двигателя, один из которых является мастер двигателем, а второй - вспомогательным. Их роли меняются при смене направления движения. При малых нагрузках на ось один двигатель тянет, а другой притормаживает, тем самым выбирается зазор в системе рейка-шестерня. При больших нагрузках оба двигателя работают в одну сторону – вспомогательный двигатель помогает мастер двигателю. Недостатком данной системы является сложность реализации алгоритма работы в системе ЧПУ.

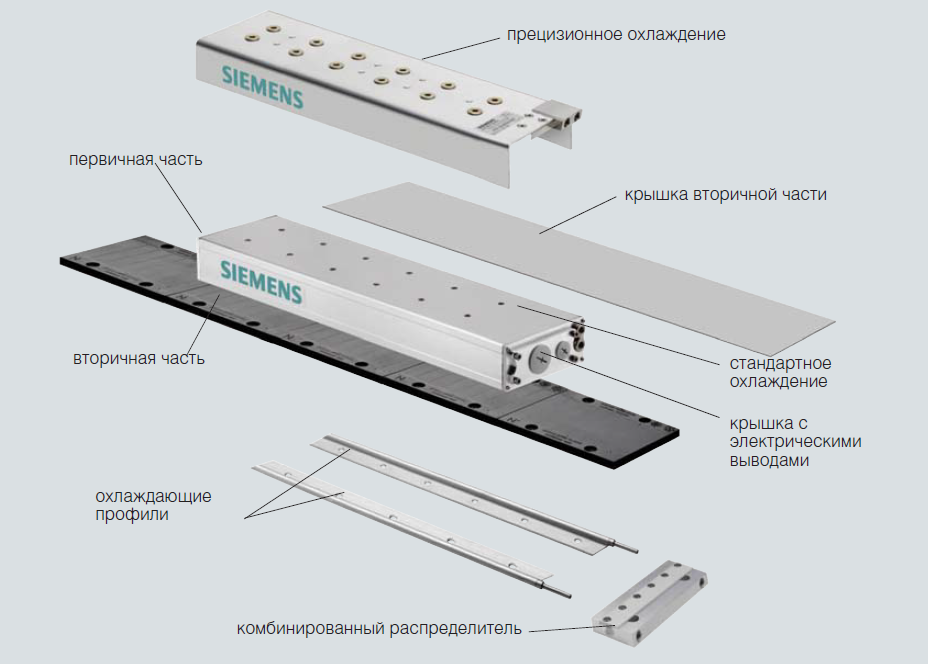

Линейный привод применяется в малых станках, так как имеет ограничение по тяговому усилию (см. рис. 2.6). Преимуществом данного привода является то, что он имеет большой срок службы, высокую скорость и точность.

Рис. 2.6 - Линейный привод

Материал подготовил:

Лебедев Д. А. (конструктор АО «СТП-Саста»)