В данной статье я представляю современные подходы к управлению и организации технического обслуживания и ремонта оборудования (ТОиР), а также критерии выбора методов ТОиР в соответствии с особенностями оборудования и ключевые показатели эффективности работы Технического центра ТОиР.

В сегодняшнем мире предприятиям в области ТОиР оборудования с ЧПУ как никогда нужны возможности выбора АСУ ТОиР оборудования, позволяющие модернизировать и унифицировать экоплатформы аналитики и работы с данными без необходимости идти на компромисс.

В данной статье я расскажу о своем опыте создания, модернизации и развития службы ТОиР оборудования с ЧПУ. В настоящее время основным инструментом повышения эффективности ремонтных служб оборудования с ЧПУ на машиностроительных предприятиях является АСУ ТОиР оборудования с ЧПУ, оснащенная передовыми инновационными технологиями, аналитикой, машинным обучением, искусственным интеллектом, средствами аварийного восстановления во всей инфраструктуре от деталей до узлов оборудования. Данная АСУ ТОиР оборудования была разработана и внедрена в эксплуатацию Техническим центром на предприятии.

Рассмотрим хронологию развития службы ТОиР оборудования с ЧПУ на предприятии.

Полученные возможности в управлении ТОиР оборудования с ЧПУ позволяли и позволяют не только решать самые приоритетные проблемы, но и резко повысить эффективность работы оборудования.

Все, о чем я буду говорить сегодня — прожито и пережито в процессе трансформации сотен процессов и ситуаций за 40 лет моей работы в области ТОиР оборудования с ЧПУ на крупном машиностроительном предприятии. И мне нет никакой необходимости, что-то скрывать и доказывать, я просто хочу поделится опытом, который накопил за 40 лет работы в области ТОиР оборудования с ЧПУ.

В сегодняшней статье я буду говорить о том, как мы у себя на предприятии разработали, внедрили и усовершенствовали автоматическую систему управления (АСУ) технического обслуживания и ремонта (ТОиР) оборудования с ЧПУ.

Производительность любого машиностроительного предприятия напрямую зависит от работоспособности оборудования и особенно от оборудования с ЧПУ. В производственной сфере важной частью процесса организации выпуска продукции является обеспечение эксплуатации оборудования различного назначения. Под обеспечением эксплуатации оборудования подразумевается не только выполнение производственных операций, но еще техническое обслуживание и ремонт оборудования (ТОиР). Бесперебойное функционирование оборудования обеспечивают технические ремонтные службы предприятия. Работоспособность оборудования обеспечивается за счет качественного, своевременного и безопасного проведения технического обслуживания и ремонта оборудования, при рациональном использовании ресурсов.

В настоящее время базовыми компонентами управления предприятиями машиностроения являются:

-модернизация и цифровая трансформация производственных операций,

-обеспечение эксплуатации оборудования, процессов поддержки принятия решений.

При этом, необходимо учитывать, что если в производстве находится более 50% полностью амортизированных машин и оборудования, такое производство признается деградировавшим и объявляется банкротом. К сожалению, в таком состоянии находится значительная часть промышленных производств в России. С другой стороны, имеются примеры модернизации и организации новых производств. При этом возникают задачи организации эффективной эксплуатации оборудования «с нуля», без наличия статистических данных и подчас без полной поддержки производителя оборудования по истечению гарантийного срока.

Необходимо использовать эффективные системы организации рациональной эксплуатации оборудования. Одним из способов повысить конкурентоспособность предприятия является повышение эффективности работ ТОиР оборудования. Многие производственные предприятия вынуждены в новых условиях самостоятельно решать проблему обеспечения непрерывного функционирования своего оборудования. Работоспособность оборудования напрямую влияет на производственно-финансовые показатели предприятия и его экономическое состояние. В составе затрат по организации производства ремонт оборудования может составлять до 30-40%. Поэтому решение задачи обеспечения организации эффективной эксплуатации оборудования имеет достаточно большое значение.

Таким образом, на предприятии по ТОиР оборудования с ЧПУ сложилась проблемная ситуация, сущность которой заключается в том, что:

-методологические основы поддержки ТОиР имеют существенные несовершенства в контексте современного состояния науки и технологий,

- отсутствовали и отсутствуют научно-методологические подходы к обеспечению максимальной готовности оборудования к эксплуатации с учетом его жизненного цикла,

- исследования и разработки по организации ТОиР оборудования с ЧПУ отсутствовали и отсутствуют в настоящее время и имели частный характер,

- отсутствовала единая программно-информационная и методическая платформа.

В настоящее время Технический центр ТОиР оборудования с ЧПУ обслуживает на предприятии более 2500 станков с ЧПУ и универсального сложного оборудования, которое оснащено цифровыми системами управления, созданными на базе микропроцессов.

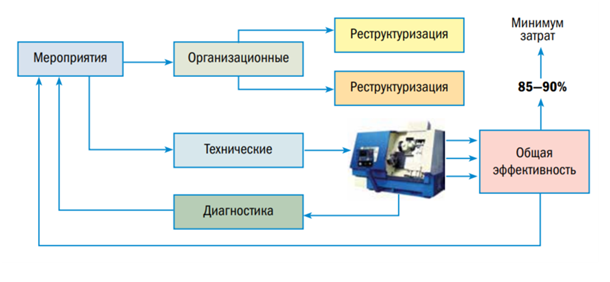

Давайте сначала определим, что же такое система ТОиР. Если коротко говорить — это набор мероприятий, направленных на поддержание технического состояния оборудования, соответствующего, самое главное, его паспортным данным.

То есть все ремонтные работы направлены на то, что данное оборудование должно быть технически исправным и соответствовать паспортным данным. Это коротко о том, что такое система ТОиР.

В настоящем цикле статей на тему « Автоматизированные системы управления ТОиР оборудования с ЧПУ» я коснусь всех составляющих системы ТОиР, направленных на поддержание работоспособности оборудования.

Один из первых пунктов, на котором я бы хотел остановиться, — это реструктуризация системы управления ремонтной службой. На многих машиностроительных предприятиях система управления ТоиР, строится в службе главного механика без соответствующего разделения ремонтников между ТОиР оборудования с ЧПУ и универсальным.

По традиции ТОиР станков с ЧПУ входит в обязанности службы главного энергетика или же службы главного механика. Хотя задачи, которые решает служба ТОиР оборудования с ЧПУ намного отличаются от того, что выполняют службы главного энергетика и главного механика.

На нижерасположенном рисунке показана базовая схема задач, решаемых системой ТОиР оборудования с ЧПУ.

В сегодняшнем мире предприятиям в области ТОиР оборудования с ЧПУ как никогда нужны возможности выбора АСУ ТОиР оборудования, позволяющие модернизировать и унифицировать экоплатформы аналитики и работы с данными без необходимости идти на компромисс.

В данной статье я расскажу о своем опыте создания, модернизации и развития службы ТОиР оборудования с ЧПУ. В настоящее время основным инструментом повышения эффективности ремонтных служб оборудования с ЧПУ на машиностроительных предприятиях является АСУ ТОиР оборудования с ЧПУ, оснащенная передовыми инновационными технологиями, аналитикой, машинным обучением, искусственным интеллектом, средствами аварийного восстановления во всей инфраструктуре от деталей до узлов оборудования. Данная АСУ ТОиР оборудования была разработана и внедрена в эксплуатацию Техническим центром на предприятии.

Рассмотрим хронологию развития службы ТОиР оборудования с ЧПУ на предприятии.

- 1981 год - Создание централизованной службы ТОиР оборудования с ЧПУ

- 1986 год - Внедрение средств диагностики технического состояния оборудования с ЧПУ

- 1990 год - Внедрение диагностики механических узлов станков

- 1996 год - Разработка АСУ ТОиР оборудования с ЧПУ

- 2000 год - Переход на смешанную стратегию ТОиР оборудования с ЧПУ

- 2004 год - Создание Технического центра ТОиР оборудования с ЧПУ

- 2005 год - Организация в структуре Технического центра отдела кап. ремонта станков с ЧПУ

- 2006 год - Разработка АСУ «Мониторинг с глубокой диагностикой технического состояния станков с ЧПУ»

- 2008 год - Внедрение АСУ «Мониторинг с глубокой диагностикой технического состояния станков с ЧПУ»

- 2012 год - Совместная работа по разработке и внедрению АИС «Диспетчер»

- 2014 год -Организация участка по ремонту мотор-шпинделей, создание АРМ ремонтника, интегрированного в АСУ «ТОиР»

- 2016 год - Внедрение модуля аналитики в АСУ «ТОиР»

- 2017 год - начало работы по созданию модуля «интеллектуальной диагностики»,

- интегрированного в АСУ «Мониторинг»

- 2018 год - Разработка и внедрение модуля «Геометрия станка»

- 2020 год - Разработка и внедрение модуля «Прескрептивная аналитика», интегрированного в

- АСУ « ТОиР»

Полученные возможности в управлении ТОиР оборудования с ЧПУ позволяли и позволяют не только решать самые приоритетные проблемы, но и резко повысить эффективность работы оборудования.

Все, о чем я буду говорить сегодня — прожито и пережито в процессе трансформации сотен процессов и ситуаций за 40 лет моей работы в области ТОиР оборудования с ЧПУ на крупном машиностроительном предприятии. И мне нет никакой необходимости, что-то скрывать и доказывать, я просто хочу поделится опытом, который накопил за 40 лет работы в области ТОиР оборудования с ЧПУ.

В сегодняшней статье я буду говорить о том, как мы у себя на предприятии разработали, внедрили и усовершенствовали автоматическую систему управления (АСУ) технического обслуживания и ремонта (ТОиР) оборудования с ЧПУ.

Производительность любого машиностроительного предприятия напрямую зависит от работоспособности оборудования и особенно от оборудования с ЧПУ. В производственной сфере важной частью процесса организации выпуска продукции является обеспечение эксплуатации оборудования различного назначения. Под обеспечением эксплуатации оборудования подразумевается не только выполнение производственных операций, но еще техническое обслуживание и ремонт оборудования (ТОиР). Бесперебойное функционирование оборудования обеспечивают технические ремонтные службы предприятия. Работоспособность оборудования обеспечивается за счет качественного, своевременного и безопасного проведения технического обслуживания и ремонта оборудования, при рациональном использовании ресурсов.

В настоящее время базовыми компонентами управления предприятиями машиностроения являются:

-модернизация и цифровая трансформация производственных операций,

-обеспечение эксплуатации оборудования, процессов поддержки принятия решений.

При этом, необходимо учитывать, что если в производстве находится более 50% полностью амортизированных машин и оборудования, такое производство признается деградировавшим и объявляется банкротом. К сожалению, в таком состоянии находится значительная часть промышленных производств в России. С другой стороны, имеются примеры модернизации и организации новых производств. При этом возникают задачи организации эффективной эксплуатации оборудования «с нуля», без наличия статистических данных и подчас без полной поддержки производителя оборудования по истечению гарантийного срока.

Необходимо использовать эффективные системы организации рациональной эксплуатации оборудования. Одним из способов повысить конкурентоспособность предприятия является повышение эффективности работ ТОиР оборудования. Многие производственные предприятия вынуждены в новых условиях самостоятельно решать проблему обеспечения непрерывного функционирования своего оборудования. Работоспособность оборудования напрямую влияет на производственно-финансовые показатели предприятия и его экономическое состояние. В составе затрат по организации производства ремонт оборудования может составлять до 30-40%. Поэтому решение задачи обеспечения организации эффективной эксплуатации оборудования имеет достаточно большое значение.

Таким образом, на предприятии по ТОиР оборудования с ЧПУ сложилась проблемная ситуация, сущность которой заключается в том, что:

-методологические основы поддержки ТОиР имеют существенные несовершенства в контексте современного состояния науки и технологий,

- отсутствовали и отсутствуют научно-методологические подходы к обеспечению максимальной готовности оборудования к эксплуатации с учетом его жизненного цикла,

- исследования и разработки по организации ТОиР оборудования с ЧПУ отсутствовали и отсутствуют в настоящее время и имели частный характер,

- отсутствовала единая программно-информационная и методическая платформа.

В настоящее время Технический центр ТОиР оборудования с ЧПУ обслуживает на предприятии более 2500 станков с ЧПУ и универсального сложного оборудования, которое оснащено цифровыми системами управления, созданными на базе микропроцессов.

Давайте сначала определим, что же такое система ТОиР. Если коротко говорить — это набор мероприятий, направленных на поддержание технического состояния оборудования, соответствующего, самое главное, его паспортным данным.

То есть все ремонтные работы направлены на то, что данное оборудование должно быть технически исправным и соответствовать паспортным данным. Это коротко о том, что такое система ТОиР.

В настоящем цикле статей на тему « Автоматизированные системы управления ТОиР оборудования с ЧПУ» я коснусь всех составляющих системы ТОиР, направленных на поддержание работоспособности оборудования.

Один из первых пунктов, на котором я бы хотел остановиться, — это реструктуризация системы управления ремонтной службой. На многих машиностроительных предприятиях система управления ТоиР, строится в службе главного механика без соответствующего разделения ремонтников между ТОиР оборудования с ЧПУ и универсальным.

По традиции ТОиР станков с ЧПУ входит в обязанности службы главного энергетика или же службы главного механика. Хотя задачи, которые решает служба ТОиР оборудования с ЧПУ намного отличаются от того, что выполняют службы главного энергетика и главного механика.

На нижерасположенном рисунке показана базовая схема задач, решаемых системой ТОиР оборудования с ЧПУ.

Отсутствие обоснованных, удобных для практического применения методик разработки организационных структур управления службами ремонтного производства приводит к устоявшейся ситуации, когда формирование новых и модернизация работающих структур производится по давно принятым схемам, которые отражают некие усредненные показатели, сформированные за многие годы.

Результатом такого подхода является то обстоятельство, что организационные структуры подразделений главного механика очень многих промышленных предприятий в течение долгого времени не претерпели каких-либо принципиальных изменений, кроме как добавления в их состав дополнительных элементов, которое вызвано появлением нового оборудования с программным управлением, конвейеров, а также увеличением объемов работ по ТОиР.

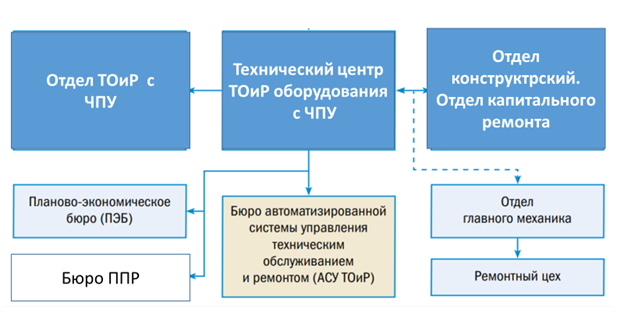

Из собственного опыта я уверен, что на крупных машиностроительных предприятиях необходимо формировать организационную структуру ТОиР оборудования с ЧПУ, основанную на Технических центрах или ремонтных управлениях, так как на такого рода предприятиях объем работ по ТОиР оборудования наибольший. Поэтому все функции управлениях ТОиР оборудования ЧПУ на крупнейших предприятиях должны быть централизованы и иметь в наивысшей степени эффективную организационную форму. На таких предприятиях я бы рекомендовал создание следующих отделов:

1. Технический центр в составе:

2.Отдел ТОиР оборудования с ЧПУ и сложного технологического оборудования в составе:

3. Конструкторский отдел в составе:

4. Отдел капитального ремонта с глубокой модернизацией оборудования с ЧПУ в составе:

Такая структура управления ТОиР оборудования приводит к тому, что все подразделения Технического центра ТОиР оборудования с ЧПУ имеют четкие функциональные обязанности и целиком ответственны за принимаемые решения и их исполнение. Неопределенность в распределении функций между подразделениями исключена. При разработке представленной схемы управления Техническим центром учитывалось требование, чтобы структурным подразделением руководил один человек, несущий ответственность за конкретный участок работы.

На нижерасположенном рисунке показана упрощённая действующая структурная схема управления Техническим центром ТОиР оборудования с ЧПУ.

Результатом такого подхода является то обстоятельство, что организационные структуры подразделений главного механика очень многих промышленных предприятий в течение долгого времени не претерпели каких-либо принципиальных изменений, кроме как добавления в их состав дополнительных элементов, которое вызвано появлением нового оборудования с программным управлением, конвейеров, а также увеличением объемов работ по ТОиР.

Из собственного опыта я уверен, что на крупных машиностроительных предприятиях необходимо формировать организационную структуру ТОиР оборудования с ЧПУ, основанную на Технических центрах или ремонтных управлениях, так как на такого рода предприятиях объем работ по ТОиР оборудования наибольший. Поэтому все функции управлениях ТОиР оборудования ЧПУ на крупнейших предприятиях должны быть централизованы и иметь в наивысшей степени эффективную организационную форму. На таких предприятиях я бы рекомендовал создание следующих отделов:

1. Технический центр в составе:

- планово-экономического бюро,

- бюро АСУ ТОиР оборудования,

- бюро материально технического снабжения (МТС) со складами.

2.Отдел ТОиР оборудования с ЧПУ и сложного технологического оборудования в составе:

- 14 ремонтных бюро,

- бюро централизованного ремонта электронных блоков и УЧПУ.

3. Конструкторский отдел в составе:

- конструкторского бюро по механике и гидравлике,

- конструкторского бюро по электрике и электрическим приводам,

- бюро системотехники,

- бюро модернизации узлов оборудования с ЧПУ,

- бюро мониторинга и диагностики технического состояния оборудования с ЧПУ.

4. Отдел капитального ремонта с глубокой модернизацией оборудования с ЧПУ в составе:

- технологического бюро,

- бюро капитального ремонта токарных станков,

- бюро капитального ремонта фрезерных станков,

- бюро капитального ремонта многооперационных станков,

- бюро электромонтажных работ,

- бюро ремонта мотор шпинделей,

- бюро ремонта элементов гидравлики и ШВП,

- бюро механической обработки.

Такая структура управления ТОиР оборудования приводит к тому, что все подразделения Технического центра ТОиР оборудования с ЧПУ имеют четкие функциональные обязанности и целиком ответственны за принимаемые решения и их исполнение. Неопределенность в распределении функций между подразделениями исключена. При разработке представленной схемы управления Техническим центром учитывалось требование, чтобы структурным подразделением руководил один человек, несущий ответственность за конкретный участок работы.

На нижерасположенном рисунке показана упрощённая действующая структурная схема управления Техническим центром ТОиР оборудования с ЧПУ.

Технический центр стал заниматься собственной разработкой и внедрением автоматизированной системы управления ТОиР (АСУ ТОиР) оборудования с ЧПУ с 1996 года.

В настоящее время в АСУ предприятия входит более 20 модулей различного направления, одним из таких модулей является АСУ «ТОиР оборудования с ЧПУ».

Перед тем, как приступить к выбору и внедрению АСУ, ответьте себе на следующие вопросы:

Если вы обращаетесь к какому-то исполнителю, то от вас требуется очень четкое техническое задание на данную систему, и самое главное — не забыть создать группу для совместных работ с исполнителем, чтобы работа шла сообща и решались именно ваши задачи, а не то, что вам навязывают.

Вот тогда автоматизированная система управления ТОиР оборудования с ЧПУ будет быстро внедрена и будет оказывать вам соответствующую помощь в работе.

Я считаю, что базой или фундаментом современной автоматизированной системы ТОиР должна быть техническая сторона, то есть оценка технического состояния станка, и только на этой базе должны работать модули планирования работ и снабжения, анализа, прогнозирования.

Но для создания действующей системы мониторинга технического состояния узлов станка необходимы очень большие финансовые затраты, а также слаженная работа науки и производства.

На первом этапе эти затраты будут очень велики. Отдачу от этих затрат вы будете получать минимальную, и хорошо, если пойдет какая-то отдача, но она будет косвенная. Вы можете ее увидеть в конечном вашем продукте. Только так.

В начале своей работы в должности руководителя службы ТОиР оборудования с ЧПУ на крупном машиностроительном предприятии я столкнулся со следующими проблемами:

-недостоверная информация о наличии запчастей на складе,

-низкое качество обоснования потребности в запасных частях и материалах;

-неполнота данных о проведенных работах по ТОиР оборудования с ЧПУ.

Собрать точные данные о тысячах плановых и аварийных работ в бумажной форме или в таблицах Ехсеl не представлялось возможным. В итоге я не получал своевременно необходимой для анализа информации и принятия решения;

Для того чтобы решить вышеуказанные проблемы я в 2000 году приступил к разработке и внедрению на предприятии автоматизированной системы ТОиР (АСУ ТОиР).

Учитывая, что все автоматизированные системы управления техническим обслуживанием и ремонтами оборудования характеризуются наличием множества однотипных функциональных задач и соответствующих им программных модулей, мы в Техническом центре в качестве типовых задач, которые должна решать бедующая АСУ ТОиР оборудования с ЧПУ выбрали следующие:

На этом я заканчиваю первую часть цикла статей на тему «АСУ «ТОиР оборудования с ЧПУ». Ждите продолжения.

В настоящее время в АСУ предприятия входит более 20 модулей различного направления, одним из таких модулей является АСУ «ТОиР оборудования с ЧПУ».

Перед тем, как приступить к выбору и внедрению АСУ, ответьте себе на следующие вопросы:

- Что вы хотите получить от автоматизированной системы управления «ТОиР оборудования с ЧПУ»?

- Какая должна быть автоматизированная система управления ТОиР оборудования с ЧПУ?

Если вы обращаетесь к какому-то исполнителю, то от вас требуется очень четкое техническое задание на данную систему, и самое главное — не забыть создать группу для совместных работ с исполнителем, чтобы работа шла сообща и решались именно ваши задачи, а не то, что вам навязывают.

Вот тогда автоматизированная система управления ТОиР оборудования с ЧПУ будет быстро внедрена и будет оказывать вам соответствующую помощь в работе.

Я считаю, что базой или фундаментом современной автоматизированной системы ТОиР должна быть техническая сторона, то есть оценка технического состояния станка, и только на этой базе должны работать модули планирования работ и снабжения, анализа, прогнозирования.

Но для создания действующей системы мониторинга технического состояния узлов станка необходимы очень большие финансовые затраты, а также слаженная работа науки и производства.

На первом этапе эти затраты будут очень велики. Отдачу от этих затрат вы будете получать минимальную, и хорошо, если пойдет какая-то отдача, но она будет косвенная. Вы можете ее увидеть в конечном вашем продукте. Только так.

Проблемы, с которыми сталкиваются руководители ремонтных подразделений по ТОиР оборудования с ЧПУ на предприятиях машиностроения

В начале своей работы в должности руководителя службы ТОиР оборудования с ЧПУ на крупном машиностроительном предприятии я столкнулся со следующими проблемами:

- служба ТОиР оборудования с ЧПУ в своей стратегии применяла стратегию планово- предупредительных ремонтов (ППР). При том больше 40 % работ по ТОиР оборудования с ЧПУ выполнялись по отказу. Даже такой, казалось бы, устоявшийся подход к организации ТОиР, как планово-предупредительные работы (ППР), не был реализован в полной мере. Сказывалось отсутствие инструмента, позволяющего в разумные сроки и с приемлемыми трудозатратами формировать и корректировать планы работ по ТОиР;

- уровень потребностей в запчастях и материалах соответствовал 80 %, что свидетельствовало о существенных проблемах при выполнении качественного ремонта оборудования. Причиной такого положения было:

-недостоверная информация о наличии запчастей на складе,

-низкое качество обоснования потребности в запасных частях и материалах;

-неполнота данных о проведенных работах по ТОиР оборудования с ЧПУ.

Собрать точные данные о тысячах плановых и аварийных работ в бумажной форме или в таблицах Ехсеl не представлялось возможным. В итоге я не получал своевременно необходимой для анализа информации и принятия решения;

- низкая достоверность представленной информации и анализа технических и финансовых показателей эксплуатации оборудования (особенно информация о простоях оборудования по техническим причинам). Эта информация поступала от нескольких источников (от различных служб предприятий) и имела нестыковки и противоречия, обусловленные, кроме всего прочего, внутрикорпоративными интересами;

- сопровождение и корректировка регламентов, нормативов ТОиР носил случайный (разовый) характер. Так как системная и непрерывная работа в этом направлении не велась по причине отсутствия статистических данных по ТОиР оборудования за достаточно длительный период. В итоге данные отчеты были весьма далеки от реальности, что давало исполнителям работ оправдывающие аргументы в случаях некачественного исполнения работ по ТОиР оборудования, перерасхода ресурсов и времени;

- существовала недостаточно глубоко проработанная детализация регламентов ППР.

- отсутствовал адекватный инструмент, необходимый для детального регулирования работ по ТОиР оборудования с ЧПУ, который позволил бы охватывать весь объем требуемой информации;

- не было необходимой точности в планировании, расчете затрат на ТОиР оборудования С ЧПУ, в формировании плана закупки запасных частей и материалов, в анализе проводимых ремонтов. Соответственно было невозможно однозначно классифицировать те или иные внеплановые финансовые издержки — появились ли они по причине изначально неточного планирования или причина их возникновения крылась в недостатках организации работы участников ТОиР;

- не было возможности взаимоувязанной оперативной корректировки плана ремонтов и плана закупки запасных частей и материалов;

- отсутствовал системный подход при определении видов оборудования, для которых целесообразно перейти с календарного регламента ТОиР на ремонт по наработке или фактическому состоянию. В итоге предприятие несло издержки на выполнение работ по ТОИр оборудования с ЧПУ, которые могли бы и не проводиться;

- не было оперативного контроля за наличием на складах и автоматизированного дозаказа недостающих запасных частей и материалов для проведения ремонтов. По этой причине к началу ремонтов запчасти иногда отсутствовали, в результате возникали внеплановые простои, а иногда закупались избыточные материалы и запчасти;

- не было оперативного контроля текущего статуса и технического состояния каждой единицы оборудования с ЧПУ по месту установки. Такая информация приходила ко мне с большим опозданием, когда возможное решение по ней уже устаревало;

- не было замкнутой системы в определении норм материалов и запчастей для проведения ремонтов, их получения и списания с указанием единицы оборудования и вида работы;

- отсутствовала единая классификация оборудования и взаимосвязь различных служб, задействованных в одну технологическую цепочку. Механическая, электро- и энергослужба, служба снабжения были изолированы друг от друга. Не было координации в планирования и выполнении работ, их обеспечения ресурсами.

Для того чтобы решить вышеуказанные проблемы я в 2000 году приступил к разработке и внедрению на предприятии автоматизированной системы ТОиР (АСУ ТОиР).

Учитывая, что все автоматизированные системы управления техническим обслуживанием и ремонтами оборудования характеризуются наличием множества однотипных функциональных задач и соответствующих им программных модулей, мы в Техническом центре в качестве типовых задач, которые должна решать бедующая АСУ ТОиР оборудования с ЧПУ выбрали следующие:

- Создание баз данных, содержащих информацию об оборудовании с ЧПУ предприятия, его технических, технологических и ремонтных характеристиках.

- Создание баз данных нормативной ремонтной документации (нормы времени, технико-экономические нормативы и др.).

- Создание баз данных графической технологической и конструкторской документации (технологические схемы, чертежи и др.).

- Контроль состояния оборудования с ЧПУ предприятия, регистрация отказов и дефектов оборудования, контроль их устранения и анализ причин возникновения и развития.

- Компьютерная поддержка выполнения функций различных видов ремонта и технического обслуживания оборудования.

- Определение потребностей в материальных ресурсах на ремонты, анализ и контроль их использования.

- Формирование архивов ремонтов и отказов оборудования.

- Создание автоматизированных рабочих мест (АРМ) специалистов Технического центра.

- Внедрение АИС «Диспетчер».

- Организация технического бюро Мониторинга и диагностики технического состояния узлов оборудования с ЧПУ.

- Организация бюро АСУ «ТОиР».

На этом я заканчиваю первую часть цикла статей на тему «АСУ «ТОиР оборудования с ЧПУ». Ждите продолжения.