Доброго времени суток, уважаемые коллеги!

В сегодняшней статье я познакомлю Вас с совместной работой над проектом оценки эффективности работы и диагностики технического состояния узлов оборудования с использованием АИС «Диспетчер».

В настоящее время на предприятиях машиностроения эксплуатируется большое количество станков с ЧПУ. Большинство из них имеет возраст интенсивной эксплуатации более 30 лет и различное техническое состояние, и при этом они морально и физически устарели. Из-за невозможности приобрести новое оборудование по известным причинам предприятиям необходимо создавать современные службы ТОиР оборудования на базе инновационных цифровых систем, которые позволят эффективно управлять процессами поддержки оборудования в технически исправном состоянии в соответствии с паспортом.

Для достижения эффективного управления ТОиР оборудования с ЧПУ необходимо иметь данные. О количестве и глубине данных можно говорить много, но я в первую очередь выделил бы, как практик, необходимость организации автоматического регулярного сбора данных и организации ведения статистики о состоянии оборудования и дефектах, чтобы понимать реальную картину причин неисправностей. В 2010 году мы приступили к решению данной проблемы, используя новую разработку ООО ИЦ «Станкосервис» (далее по тексту - ИЦ «Станкосервис») - автоматизированную информационную систему «Диспетчер». И как обычно, начали с разработки Технического задания.

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

на разработку проекта системы удаленного мониторинга эффективности работы и технического состояния узлов оборудования с ЧПУ на базе АИС «Диспетчер»

1. Назначение системы

Система удаленного мониторинга предназначена для автоматизации и повышения оперативности управления эффективностью работы и техническим обслуживанием и ремонтом станков с ЧПУ, за счет реализации следующих функций:

2. Основание для разработки

Распоряжение по предприятию.

3. Цель разработки

Обеспечить контроль эффективности работы и глубокую диагностику технического состояния узлов станков с ЧПУ в режиме реального времени с целью:

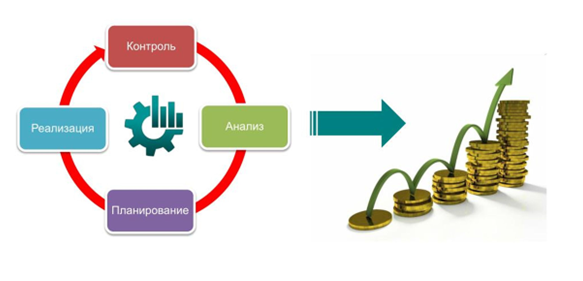

Цели и задачи внедрения АИС «Диспетчер» показаны на ниже изображенном рисунке.

В сегодняшней статье я познакомлю Вас с совместной работой над проектом оценки эффективности работы и диагностики технического состояния узлов оборудования с использованием АИС «Диспетчер».

В настоящее время на предприятиях машиностроения эксплуатируется большое количество станков с ЧПУ. Большинство из них имеет возраст интенсивной эксплуатации более 30 лет и различное техническое состояние, и при этом они морально и физически устарели. Из-за невозможности приобрести новое оборудование по известным причинам предприятиям необходимо создавать современные службы ТОиР оборудования на базе инновационных цифровых систем, которые позволят эффективно управлять процессами поддержки оборудования в технически исправном состоянии в соответствии с паспортом.

Для достижения эффективного управления ТОиР оборудования с ЧПУ необходимо иметь данные. О количестве и глубине данных можно говорить много, но я в первую очередь выделил бы, как практик, необходимость организации автоматического регулярного сбора данных и организации ведения статистики о состоянии оборудования и дефектах, чтобы понимать реальную картину причин неисправностей. В 2010 году мы приступили к решению данной проблемы, используя новую разработку ООО ИЦ «Станкосервис» (далее по тексту - ИЦ «Станкосервис») - автоматизированную информационную систему «Диспетчер». И как обычно, начали с разработки Технического задания.

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

на разработку проекта системы удаленного мониторинга эффективности работы и технического состояния узлов оборудования с ЧПУ на базе АИС «Диспетчер»

1. Назначение системы

Система удаленного мониторинга предназначена для автоматизации и повышения оперативности управления эффективностью работы и техническим обслуживанием и ремонтом станков с ЧПУ, за счет реализации следующих функций:

- контроля производительности станка;

- безразборной диагностики технического состояния механических узлов станков;

- автоматического отключения станка при угрозе столкновений;

- учета всех причин простоев станка;

- учета потребляемой электроэнергии;

- оперативного оповещения ремонтных служб о неисправности оборудования;

- оперативного оповещения руководителей производства, начальников цехов, технологических, конструкторских и материально-технических отделов о причинах простоя оборудования.

2. Основание для разработки

Распоряжение по предприятию.

3. Цель разработки

Обеспечить контроль эффективности работы и глубокую диагностику технического состояния узлов станков с ЧПУ в режиме реального времени с целью:

- повышения общей готовности станков к выполнению плановых заданий;

- повышения надежности за счет предотвращения внезапных отказов по механике и снижения брака;

- повышения производительности работы оборудования с ЧПУ за счет учета эффективности использования;

- повышения эффективности технического обслуживания и ремонта за счет планирования работ по фактическому техническому состоянию.

Цели и задачи внедрения АИС «Диспетчер» показаны на ниже изображенном рисунке.

4. Структура системы мониторинга эффективности работы и мониторинга технического состояния узлов оборудования с ЧПУ с элементами адаптивного управления АИС «Диспетчер»

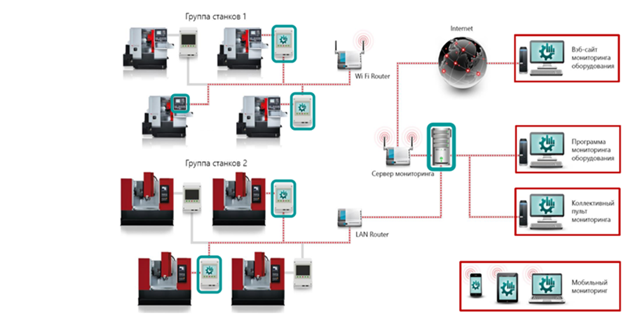

На нижерасположенном рисунке представлена функциональная блок-схема системы мониторинга эффективности работы и диагностики технического состояния узлов станков с ЧПУ АИС «Диспетчер» для управления современным производством на машиностроительных предприятиях.

На нижерасположенном рисунке представлена функциональная блок-схема системы мониторинга эффективности работы и диагностики технического состояния узлов станков с ЧПУ АИС «Диспетчер» для управления современным производством на машиностроительных предприятиях.

На нижерасположенном рисунке представлена структурная схема системы мониторинга эффективности работы и диагностики технического состояния узлов станков с ЧПУ АИС «Диспетчер».

На нижерасположенном рисунке представлена функциональная блок-схема системы мониторинга эффективности работы и диагностики технического состояния узлов станков с ЧПУ АИС «Диспетчер» с основными модулями и опциями.

4.1. Модуль «Управление простоями» должен в автоматическом режиме осуществлять сбор информации о состояниях работы станка и формировать причины простоя.

4.2. Модуль «Управление управляющими программами для станков с ЧПУ» должен в автоматическом режиме осуществлять прием, передачу, редактирование и хранение управляющих программ для станков с ЧПУ по локальной сети предприятия с возможностью разграничения доступа персонала к архиву управляющих программ. Загрузка управляющих программ в УЧПУ станка должна осуществляться по интерфейсам RS232, USB, Ethernet.

4.3. Модуль «Управление производственным заданиями» должен в автоматическом режиме

формировать производственные задания и отчеты об их выполнении оператору станка. А также осуществлять контроль за событиями, возникающими на оборудовании с созданием рассылок оповещений ответственным работникам предприятия (ремонтникам, технологам, конструкторам, руководству цеха и производства) для своевременного реагирования на такие события. Кроме вышеперечисленных действий модуль должен в автоматическом режиме осуществлять:

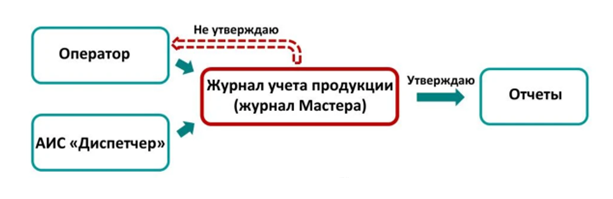

На нижерасположенном рисунке показана схема работы оператора станка и АИС «Диспетчер».

4.2. Модуль «Управление управляющими программами для станков с ЧПУ» должен в автоматическом режиме осуществлять прием, передачу, редактирование и хранение управляющих программ для станков с ЧПУ по локальной сети предприятия с возможностью разграничения доступа персонала к архиву управляющих программ. Загрузка управляющих программ в УЧПУ станка должна осуществляться по интерфейсам RS232, USB, Ethernet.

4.3. Модуль «Управление производственным заданиями» должен в автоматическом режиме

формировать производственные задания и отчеты об их выполнении оператору станка. А также осуществлять контроль за событиями, возникающими на оборудовании с созданием рассылок оповещений ответственным работникам предприятия (ремонтникам, технологам, конструкторам, руководству цеха и производства) для своевременного реагирования на такие события. Кроме вышеперечисленных действий модуль должен в автоматическом режиме осуществлять:

- учет и обработку разнообразной информации о производственном использовании оборудования с ЧПУ;

- учет изготовления деталей операторами станков;

- учет бракованной продукции со спецификацией видов причин брака.

На нижерасположенном рисунке показана схема работы оператора станка и АИС «Диспетчер».

4.4. Модуль «Мониторинга и диагностики технического состояния узлов станка» должен в автоматическом режиме осуществлять сбор информации о техническом состоянии механических узлов станка в реальном режиме времени с формированием отчета об их состоянии и прогнозами об ориентировочной дате отказа узла.

АИС «Диспетчер» в своей архитектуре должна иметь нижеперечисленные опции:

-контроль и регистрация потребляемой станком полной и активной мощности;

-контроль и регистрации общего электропотребления станком;

-контроля и регистрация электропотребления приводами главного движения и приводами подач;

-расчет затрат электроэнергии и коэффициента мощности на каждую единицу оборудования;

-формирование отчетов для анализа энергозатрат.

2. Опция «Табло эффективности», включающая в себя следующие функцию:

-расчета общей эффективности работы оборудования (ОЕЕ) с расчетом ключевых показателей (готовность оборудования к работе, производительность работы оборудования и качество выпускаемой продукции).

3. Опция «Генератор отчетов», включающая в себя следующие функции:

-создание произвольных отчетов, основанных на накопленной системе мониторинга информации о длительности контролируемых состояний станка с выбором различных типов диаграмм, данных, периода наблюдения;

-автоматическая рассылка сформированных отчетов об эффективности работы станков и об их техническом состоянии пользователям системы.

4. Опция «Видеомониторинг» должна обеспечивать:

-видеозаписи с применением IP-видеокамер на выбранных точках станка;

-просмотр видеоизображений в режиме «онлайн-видео»;

-воспроизведение ранее записанных видео в интересующих нас точках и за нужный момент времени.

5. Опция «Мобильное приложение» должна обеспечивать контроль за работой оборудования, оператора и ремонтника в реальном режиме времени с индикацией длительности состояний и причин простоя с применением мобильных устройств на базе Android и IOS и должна быть подключена к локальной интернет-сети предприятия.

6.Опция «Коллективный пульт мониторинга и диагностики технического состояния узлов станка», сформированная на базе устройств специализированных автоматизированных рабочих мест диагностов и ремонтников должна осуществлять:

-контроль за работой станков в реальном режиме времени с индикацией длительности состояний и причин простоя;

-регистрацию персонала (оператора, ремонтника);

-регистрацию начала и окончания работ п ТОиР станков.

Программное обеспечение должно быть выполнено на высоком уровне с визуализацией и анализом информации об объектах мониторинга и диагностики с формированием отчетности.

5. Технические требования к модулю автоматического сбора информации о состоянии работы станка

Модуль автоматического сбора информации о состоянии работы станка после реализации должен

обеспечивать выполнение следующих функций:

1. Автоматическая регистрация во времени и удаленная передача информации о состояниях работы станков, представленных в приложениях 1 и 2.

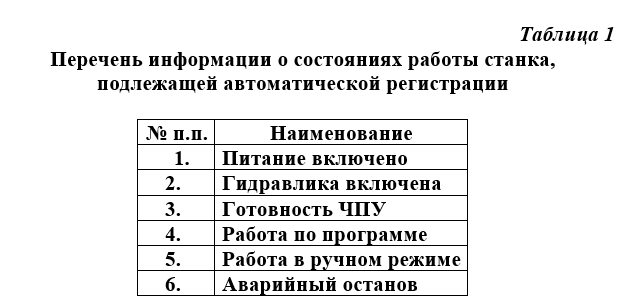

Перечень информации представлен в нижерасположенной таблице 1 и должен при необходимости расширяться.

АИС «Диспетчер» в своей архитектуре должна иметь нижеперечисленные опции:

- Опция «Контроля энергопотребления», включающая в себя следующие функции:

-контроль и регистрация потребляемой станком полной и активной мощности;

-контроль и регистрации общего электропотребления станком;

-контроля и регистрация электропотребления приводами главного движения и приводами подач;

-расчет затрат электроэнергии и коэффициента мощности на каждую единицу оборудования;

-формирование отчетов для анализа энергозатрат.

2. Опция «Табло эффективности», включающая в себя следующие функцию:

-расчета общей эффективности работы оборудования (ОЕЕ) с расчетом ключевых показателей (готовность оборудования к работе, производительность работы оборудования и качество выпускаемой продукции).

3. Опция «Генератор отчетов», включающая в себя следующие функции:

-создание произвольных отчетов, основанных на накопленной системе мониторинга информации о длительности контролируемых состояний станка с выбором различных типов диаграмм, данных, периода наблюдения;

-автоматическая рассылка сформированных отчетов об эффективности работы станков и об их техническом состоянии пользователям системы.

4. Опция «Видеомониторинг» должна обеспечивать:

-видеозаписи с применением IP-видеокамер на выбранных точках станка;

-просмотр видеоизображений в режиме «онлайн-видео»;

-воспроизведение ранее записанных видео в интересующих нас точках и за нужный момент времени.

5. Опция «Мобильное приложение» должна обеспечивать контроль за работой оборудования, оператора и ремонтника в реальном режиме времени с индикацией длительности состояний и причин простоя с применением мобильных устройств на базе Android и IOS и должна быть подключена к локальной интернет-сети предприятия.

6.Опция «Коллективный пульт мониторинга и диагностики технического состояния узлов станка», сформированная на базе устройств специализированных автоматизированных рабочих мест диагностов и ремонтников должна осуществлять:

-контроль за работой станков в реальном режиме времени с индикацией длительности состояний и причин простоя;

-регистрацию персонала (оператора, ремонтника);

-регистрацию начала и окончания работ п ТОиР станков.

Программное обеспечение должно быть выполнено на высоком уровне с визуализацией и анализом информации об объектах мониторинга и диагностики с формированием отчетности.

5. Технические требования к модулю автоматического сбора информации о состоянии работы станка

Модуль автоматического сбора информации о состоянии работы станка после реализации должен

обеспечивать выполнение следующих функций:

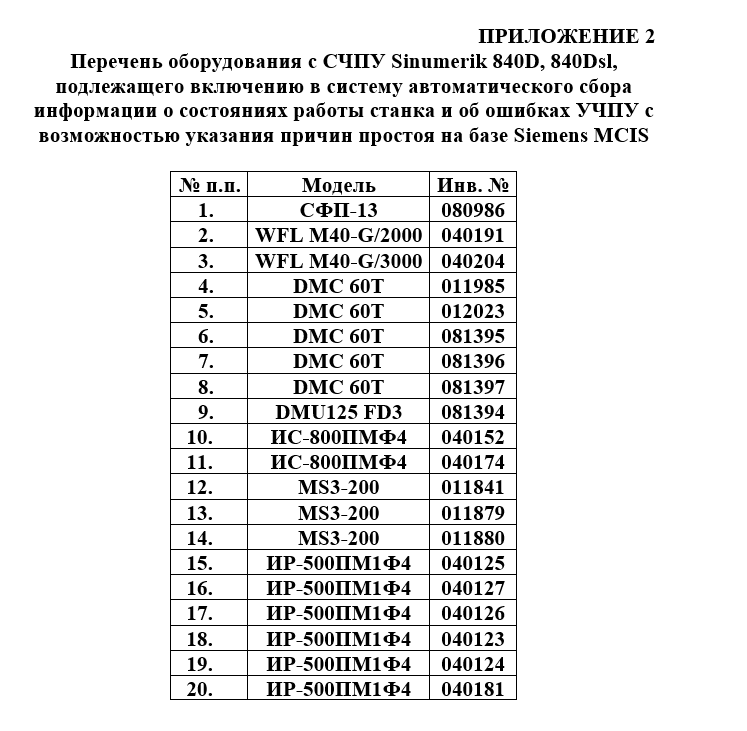

1. Автоматическая регистрация во времени и удаленная передача информации о состояниях работы станков, представленных в приложениях 1 и 2.

Перечень информации представлен в нижерасположенной таблице 1 и должен при необходимости расширяться.

2. Ведение учета времени простоя станка по причине, вводимой оператором станков, представленных в приложениях 1 и 2.

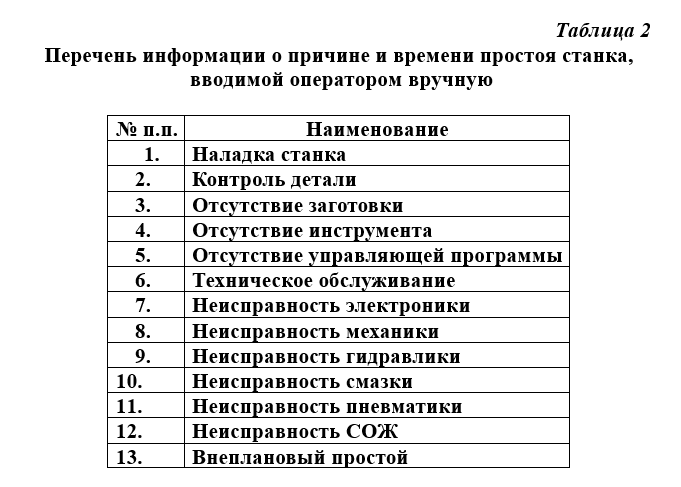

Перечень причин простоя станка представлен в таблице 2 и может быть расширен при необходимости.

Перечень причин простоя станка представлен в таблице 2 и может быть расширен при необходимости.

3. Ведение автоматической регистрации времени потребляемой станком полной и активной мощности, а также расчет затрат электроэнергии, как на каждую единицу оборудования, так и на всю выпускаемую продукцию.

Модуль автоматического сбора информации о состоянии работы станка для оборудования, представленного в приложении 1, должен реализовываться на базе регистратора Р-01Д, терминала ввода-вывода ТВВ-10 и программного обеспечения АИС «Диспетчер».

Модуль автоматического сбора информации о состоянии работы станка для оборудования, оснащенного УЧПУ Siemens Sinumerik 840D, 840Dsl, представленного в приложении 2, должен реализовываться на базе программного обеспечения Siemens MCIS MDA, TPM и RCS.

4. Программное обеспечение модуля автоматического сбора информации о состоянии работы станка должно обладать возможностью анализа данных и формирования отчетности.

Модуль автоматического сбора информации о состояниях работы станка должен интегрироваться с

программным обеспечением высокого уровня для визуализации и анализа информации об объектах мониторинга.

6. Технические требования к модулю автоматического сбора информации о техническом состоянии механических узлов станка

Модуль автоматического сбора информации о техническом состоянии механических узлов станка после реализации должен обеспечивать выполнение следующих функций:

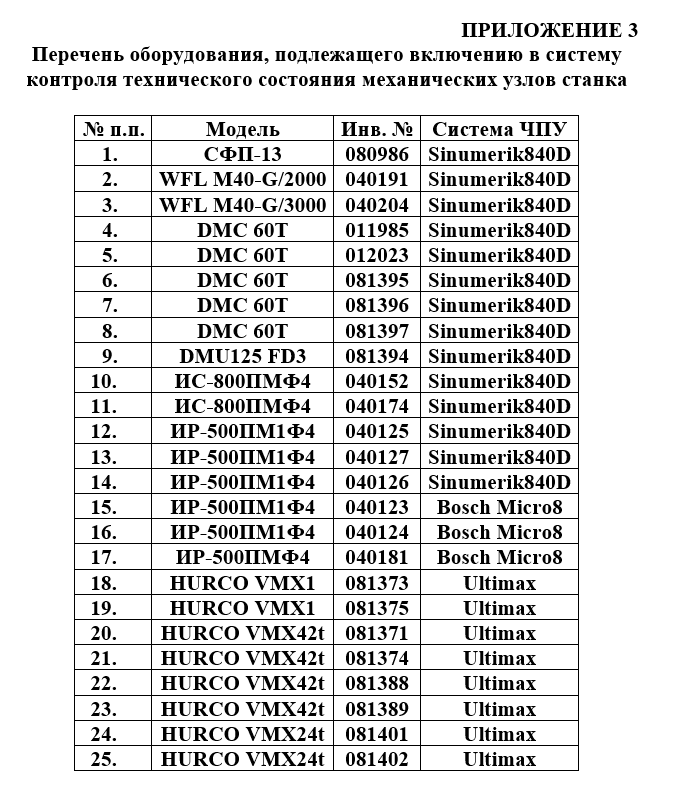

1. Автоматическую регистрацию и удаленную передачу информации о техническом состоянии механических узлов на особо ответственном оборудовании, представленном в приложении 3.

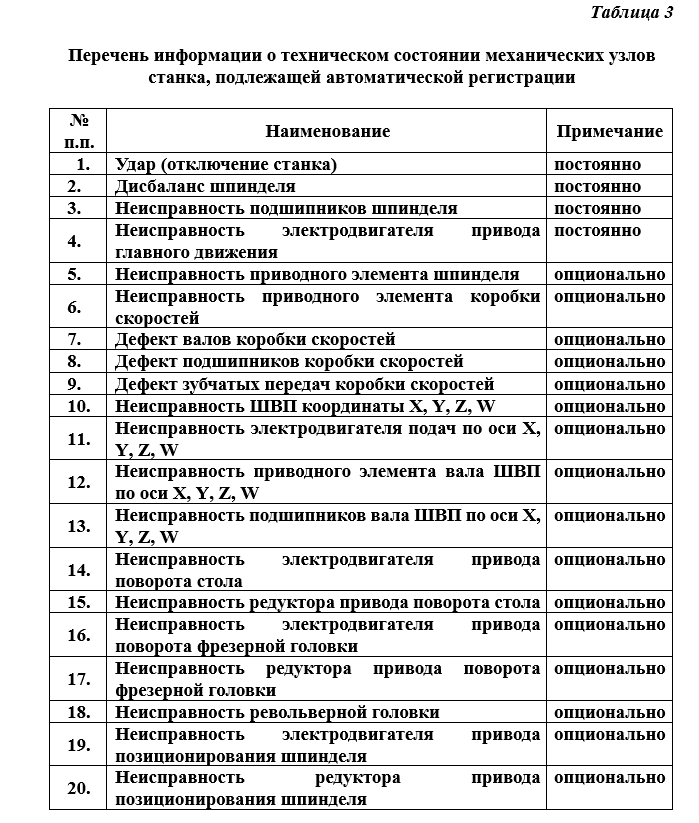

Перечень информации представлен в таблице 3.

Модуль автоматического сбора информации о состоянии работы станка для оборудования, представленного в приложении 1, должен реализовываться на базе регистратора Р-01Д, терминала ввода-вывода ТВВ-10 и программного обеспечения АИС «Диспетчер».

Модуль автоматического сбора информации о состоянии работы станка для оборудования, оснащенного УЧПУ Siemens Sinumerik 840D, 840Dsl, представленного в приложении 2, должен реализовываться на базе программного обеспечения Siemens MCIS MDA, TPM и RCS.

4. Программное обеспечение модуля автоматического сбора информации о состоянии работы станка должно обладать возможностью анализа данных и формирования отчетности.

Модуль автоматического сбора информации о состояниях работы станка должен интегрироваться с

программным обеспечением высокого уровня для визуализации и анализа информации об объектах мониторинга.

6. Технические требования к модулю автоматического сбора информации о техническом состоянии механических узлов станка

Модуль автоматического сбора информации о техническом состоянии механических узлов станка после реализации должен обеспечивать выполнение следующих функций:

1. Автоматическую регистрацию и удаленную передачу информации о техническом состоянии механических узлов на особо ответственном оборудовании, представленном в приложении 3.

Перечень информации представлен в таблице 3.

2. Выполнение отключения подачи рабочих органов или выполнение аварийного останова станка при столкновении.

3. Формирование ошибок в УЧПУ о неисправности с выводом их на панели оператора.

4. В модуле автоматического сбора информации о техническом состоянии механических узлов станка

должна быть реализована регистрация в реальном режиме времени частоты вращения шпинделя.

5. Контроль технического состояния механических узлов должен осуществляться по параметрам вибрации, регистрируемым с датчиков, стационарно установленных на станке.

6. Модуль автоматического сбора информации о техническом состоянии механических узлов станка должен обладать возможностью автономной работы с сохранением данных во внутреннюю память.

7. Модуль автоматического сбора информации о техническом состоянии механических узлов станка должен интегрироваться с программным обеспечением высокого уровня для визуализации и анализа информации об объектах мониторинга.

7. Технические требования к программному обеспечению высокого уровня для визуализации и анализа информации об объектах мониторинга

Программное обеспечение должно выполнять следующие функции:

1. Визуализация данных, поступающих с модуля автоматического сбора информации о состояниях работы станка;

2. Визуализация данных, поступающих с модуля автоматического сбора информации о техническом состоянии механических узлов станка;

3. Проводить анализ полученной информации и вывод отчетов по загрузке и техническому состоянию оборудования.

Программное обеспечение должно обладать двухуровневой архитектурой:

Визуализация состояния работы оборудования (для уровня 1), на основе данных, представленных в таблицах 1 и 2, должна отображаться на экране монитора меняющейся цветовой индикацией на мнемосхеме в виде планировки цеха (участка).

Визуализация технического состояния механических узлов (для уровня 2) должна отображаться на экране

монитора меняющейся цветовой индикацией на мнемосхеме в виде кинематической схемы станка.

Элементы кинематической схемы (диагностируемые элементы) должны окрашиваться в один из трех цветов в зависимости от технического состояния:

8. Общие технические требование к системе мониторинга после ввода ее в эксплуатацию

9. Перечень работ, которые необходимо выполнить совместно.

9.1. Техническому центру выполнить работы по организации сетевой инфраструктуры в цехах (подвод ИВС к каждому станку с ЧПУ)».

9.2. Техническому центру и ИЦ «Станкосервис» выполнить проектные работы.

9.3. Техническому центру определить места установки датчиков на станках с ЧПУ.

9.4. Техническому центру определить выходные параметры, характеризующие техническое состояние узлов станков с ЧПУ.

9.5. ИЦ «Станкосервис» осуществить подбор и согласование аппаратного и программного обеспечения для реализации сбора и обработки данных.

9.6. ИЦ «Станкосервис» разработать схемы электрических подключения аппаратного обеспечения системы мониторинга к СЧПУ и электроавтоматике станка.

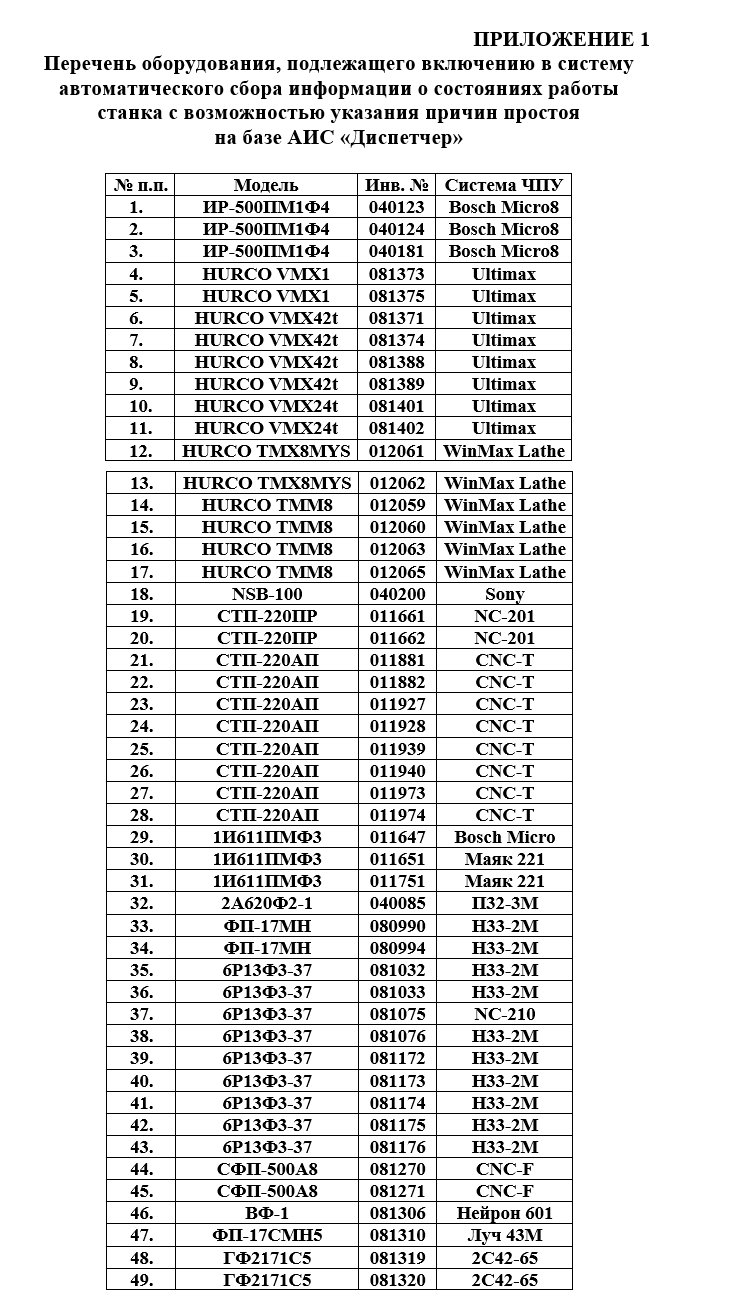

9.7. На первом этапе установить модули автоматического сбора информации о состояниях работы станка с возможностью указания причин простоя на базе системы АИС «Диспетчер» на оборудовании, перечень которого представлен в приложении 1.

9.8. На втором этапе установить модуля автоматического сбора информации о состояниях работы станка и об ошибках УЧПУ с возможностью указания причин простоя на базе системы Siemens MCIS (Motion Control Information System) на оборудовании, оснащенном СЧПУ Siemens Sinumerik 840D, 840Dsl, перечень которого представлен в приложении 2.

9.8.1. Выполнить работы по реализации «пилотного» проекта на одном станке с СЧПУ Sinumerik 840D в течении одного месяца.

9.8.2. Принять совместное решение об объемах и сроках реализации проекта.

9.9. На третьем этапе установить модули автоматического сбора информации о техническом состоянии механических узлов станка для безразборной диагностики с возможностью контроля столкновений (выполняется по результатам «пилотного» проекта).

9.9.1. Выполнить работы по реализации «пилотного» проекта и тестирования систем различных производителей на оборудовании с ЧПУ в течении 3х месяцев.

9.9.2. Принять совместное решение об объемах и сроках реализации проекта.

9.10. На четвертом этапе выполнить работы по внедрению программного обеспечения высокого уровня для визуализации и анализа информации об объектах мониторинга и формирования отчетности.

9.10.1. Разработать и согласовать техническое задание на программное обеспечение для визуализации в реальном режиме времени и анализа информации об объектах мониторинга.

3. Формирование ошибок в УЧПУ о неисправности с выводом их на панели оператора.

4. В модуле автоматического сбора информации о техническом состоянии механических узлов станка

должна быть реализована регистрация в реальном режиме времени частоты вращения шпинделя.

5. Контроль технического состояния механических узлов должен осуществляться по параметрам вибрации, регистрируемым с датчиков, стационарно установленных на станке.

6. Модуль автоматического сбора информации о техническом состоянии механических узлов станка должен обладать возможностью автономной работы с сохранением данных во внутреннюю память.

7. Модуль автоматического сбора информации о техническом состоянии механических узлов станка должен интегрироваться с программным обеспечением высокого уровня для визуализации и анализа информации об объектах мониторинга.

7. Технические требования к программному обеспечению высокого уровня для визуализации и анализа информации об объектах мониторинга

Программное обеспечение должно выполнять следующие функции:

1. Визуализация данных, поступающих с модуля автоматического сбора информации о состояниях работы станка;

2. Визуализация данных, поступающих с модуля автоматического сбора информации о техническом состоянии механических узлов станка;

3. Проводить анализ полученной информации и вывод отчетов по загрузке и техническому состоянию оборудования.

Программное обеспечение должно обладать двухуровневой архитектурой:

- Уровень 1 – «цех», «Технический центр»: визуализация состояния работы оборудования цеха (участка цеха) в целом;

- Уровень 2 – «станок»: визуализация технического состояния механических узлов единицы оборудования.

Визуализация состояния работы оборудования (для уровня 1), на основе данных, представленных в таблицах 1 и 2, должна отображаться на экране монитора меняющейся цветовой индикацией на мнемосхеме в виде планировки цеха (участка).

Визуализация технического состояния механических узлов (для уровня 2) должна отображаться на экране

монитора меняющейся цветовой индикацией на мнемосхеме в виде кинематической схемы станка.

Элементы кинематической схемы (диагностируемые элементы) должны окрашиваться в один из трех цветов в зависимости от технического состояния:

- зеленый, характеризующий нормальную работу диагностируемого элемента;

- желтый, характеризующий уровень «ПРЕДУПРЕЖДЕНИЕ»;

- красный, характеризующий уровень «АВАРИЯ».

8. Общие технические требование к системе мониторинга после ввода ее в эксплуатацию

- Система мониторинга должна полностью интегрироваться с ИВС предприятия с использованием технологии передачи данных Ethernet.

- Система мониторинга должна интегрироваться с системой прямого управления станками с ЧПУ.

- Система мониторинга должна обеспечивать защиту информации от несанкционированного доступа.

- Система мониторинга должна обеспечивать сохранность информации при сбоях путем резервного копирования.

- Аппаратное обеспечение системы мониторинга должно быть адаптировано для эксплуатации в цеховых условиях.

- Для обеспечения высокой надежности функционирования система мониторинга должна обладать возможностью самодиагностики.

- Данные с модулей должны поступать на единый сервер, откуда передаваться на клиентские ПК, обладающие различными правами доступа к информации.

9. Перечень работ, которые необходимо выполнить совместно.

9.1. Техническому центру выполнить работы по организации сетевой инфраструктуры в цехах (подвод ИВС к каждому станку с ЧПУ)».

9.2. Техническому центру и ИЦ «Станкосервис» выполнить проектные работы.

9.3. Техническому центру определить места установки датчиков на станках с ЧПУ.

9.4. Техническому центру определить выходные параметры, характеризующие техническое состояние узлов станков с ЧПУ.

9.5. ИЦ «Станкосервис» осуществить подбор и согласование аппаратного и программного обеспечения для реализации сбора и обработки данных.

9.6. ИЦ «Станкосервис» разработать схемы электрических подключения аппаратного обеспечения системы мониторинга к СЧПУ и электроавтоматике станка.

9.7. На первом этапе установить модули автоматического сбора информации о состояниях работы станка с возможностью указания причин простоя на базе системы АИС «Диспетчер» на оборудовании, перечень которого представлен в приложении 1.

9.8. На втором этапе установить модуля автоматического сбора информации о состояниях работы станка и об ошибках УЧПУ с возможностью указания причин простоя на базе системы Siemens MCIS (Motion Control Information System) на оборудовании, оснащенном СЧПУ Siemens Sinumerik 840D, 840Dsl, перечень которого представлен в приложении 2.

9.8.1. Выполнить работы по реализации «пилотного» проекта на одном станке с СЧПУ Sinumerik 840D в течении одного месяца.

9.8.2. Принять совместное решение об объемах и сроках реализации проекта.

9.9. На третьем этапе установить модули автоматического сбора информации о техническом состоянии механических узлов станка для безразборной диагностики с возможностью контроля столкновений (выполняется по результатам «пилотного» проекта).

9.9.1. Выполнить работы по реализации «пилотного» проекта и тестирования систем различных производителей на оборудовании с ЧПУ в течении 3х месяцев.

9.9.2. Принять совместное решение об объемах и сроках реализации проекта.

9.10. На четвертом этапе выполнить работы по внедрению программного обеспечения высокого уровня для визуализации и анализа информации об объектах мониторинга и формирования отчетности.

9.10.1. Разработать и согласовать техническое задание на программное обеспечение для визуализации в реальном режиме времени и анализа информации об объектах мониторинга.

На этом я заканчиваю данную статью о совместной разработке и внедрении в эксплуатацию проекта оценки эффективности работы и диагностики технического состояния оборудования с ЧПУ АИС «Диспетчер».

При написании данной статьи я использовал следующие материалы:

При написании данной статьи я использовал следующие материалы:

- Материалы, опубликованные в открытой печати в интернете.

- Материалы опубликованных собственных статей.

- Материалы собственных докладов на научно-технических конференциях.

- Материалы Технического центра по организации и внедрению АИС «Диспетчер» в эксплуатацию.

- Техническое описание и руководство по эксплуатации АИС «Диспетчер.