Доброго времени суток, уважаемые коллеги!

Сегодня поговорим о том, что дает предприятию трансформация управления процессами ТОиР оборудования с ЧПУ на машиностроительных предприятиях, и как цифровизация ТОиР может вывести производство на новый производственный уровень.

В настоящее время, как никогда, российским машиностроительным предприятиям необходимо резко повысить общую эффективность работы оборудования с ЧПУ за счет повышения готовности, производительности оборудования с ЧПУ и качества обработки. А это значит, что станки с ЧПУ, должны работать с минимальным количеством сбоев, за счет внедрения в АСУ ТОиР модуля предиктивной аналитики.

На многих предприятиях машиностроения сложилась тяжёлая ситуация с техническим состоянием оборудования с ЧПУ и службами ТОиР по разным причинам, которые вам, уважаемые коллеги, хорошо известны. И одной из важных причин является то, что используемые традиционные методы управления ТОиР оборудования с ЧПУ часто не справляются с требованиями современного производства. Многочисленные бумажные формы, разрозненная информация, невозможность прогнозировать поломки, – все это приводит к простоям, повышенным затратам и снижению производительности работы оборудования с ЧПУ.

Развитие и трансформация экосистемы «ТОИР оборудования с ЧПУ»

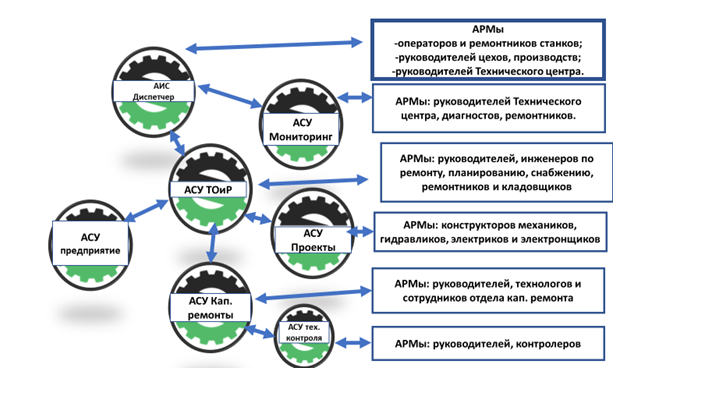

Для решения вышеперечисленных проблем мы в техническом центре «ТОиР оборудования с ЧПУ» разработали и внедрили мощный инструмент-экосистему «ТОиР оборудования с ЧПУ», блок-схема которой показана на нижерасположенном рисунке.

По моему определению, экосистема «ТОиР оборудования с ЧПУ» - это среда или пространство технического взаимодействия сотрудников Технического центра между собой и с оборудованием с ЧПУ через автоматизированные системы управления для поддержания оборудования с ЧПУ в технически исправном состоянии в соответствии с паспортом.

Сегодня поговорим о том, что дает предприятию трансформация управления процессами ТОиР оборудования с ЧПУ на машиностроительных предприятиях, и как цифровизация ТОиР может вывести производство на новый производственный уровень.

В настоящее время, как никогда, российским машиностроительным предприятиям необходимо резко повысить общую эффективность работы оборудования с ЧПУ за счет повышения готовности, производительности оборудования с ЧПУ и качества обработки. А это значит, что станки с ЧПУ, должны работать с минимальным количеством сбоев, за счет внедрения в АСУ ТОиР модуля предиктивной аналитики.

На многих предприятиях машиностроения сложилась тяжёлая ситуация с техническим состоянием оборудования с ЧПУ и службами ТОиР по разным причинам, которые вам, уважаемые коллеги, хорошо известны. И одной из важных причин является то, что используемые традиционные методы управления ТОиР оборудования с ЧПУ часто не справляются с требованиями современного производства. Многочисленные бумажные формы, разрозненная информация, невозможность прогнозировать поломки, – все это приводит к простоям, повышенным затратам и снижению производительности работы оборудования с ЧПУ.

Развитие и трансформация экосистемы «ТОИР оборудования с ЧПУ»

Для решения вышеперечисленных проблем мы в техническом центре «ТОиР оборудования с ЧПУ» разработали и внедрили мощный инструмент-экосистему «ТОиР оборудования с ЧПУ», блок-схема которой показана на нижерасположенном рисунке.

По моему определению, экосистема «ТОиР оборудования с ЧПУ» - это среда или пространство технического взаимодействия сотрудников Технического центра между собой и с оборудованием с ЧПУ через автоматизированные системы управления для поддержания оборудования с ЧПУ в технически исправном состоянии в соответствии с паспортом.

Экосистема «ТОиР оборудования с ЧПУ» Технического центра в представленном виде является мощной автоматизированной системой управления ТОиР оборудования с ЧПУ, которая помогала и помогает сотрудникам Технического центра оптимизировать процессы ТОиР и повысить эффективность работы оборудования. Данная экосистема «ТОиР оборудования с ЧПУ» с интегрированными в нее АСУ «ТОиР», АСУ «Мониторинг» и АИС «Диспетчер» позволила нам оптимизировать процессы ТОиР оборудования с ЧПУ, снизить риски выхода из строя узлов оборудования и самого оборудования и повысить эффективность работы оборудования.

Для получения информации о правильности отработки техпроцесса, о техническом состоянии оборудования мы сынтегрировали АИС «Диспетчер» со следующими системами ЧПУ:

Интеграция АИС «Диспетчер» с вышеуказанными системами ЧПУ позволила нам создать единую систему управления ТОиР оборудования с ЧПУ, которая объединила все данные из разных источников о техническом состоянии станков с ЧПУ.

Главное в цифровой трансформации ТОиР оборудования с ЧПУ

Ключевым инструментом для цифровизации процессов ТОиР оборудования с ЧПУ являются АИС «Диспетчер» и АСУ «Мониторинг».

Экосистема «ТОиР оборудования с ЧПУ» в представленном виде является мощной автоматизированной системой управления техническим ТОиР оборудования с ЧПУ, которая помогала и помогает сотрудникам Технического центра оптимизировать процессы ТОиР и повысить эффективность работы оборудования. И ядром ее является АИС «Диспетчер», которая предоставляет широкий спектр функций, включая:

На нижерасположенном рисунке показана блок-схема экосистемы Технического центра ТОиР оборудования с ЧПУ.

Для получения информации о правильности отработки техпроцесса, о техническом состоянии оборудования мы сынтегрировали АИС «Диспетчер» со следующими системами ЧПУ:

- Sinumerik 810, 828, 840D sl, производства фирмы Siemens;

- NC-201, NC-202, NC-210, NC-220, NC-301, NC-302, NC 400, производства фирмы Балт Систем.

Интеграция АИС «Диспетчер» с вышеуказанными системами ЧПУ позволила нам создать единую систему управления ТОиР оборудования с ЧПУ, которая объединила все данные из разных источников о техническом состоянии станков с ЧПУ.

Главное в цифровой трансформации ТОиР оборудования с ЧПУ

Ключевым инструментом для цифровизации процессов ТОиР оборудования с ЧПУ являются АИС «Диспетчер» и АСУ «Мониторинг».

Экосистема «ТОиР оборудования с ЧПУ» в представленном виде является мощной автоматизированной системой управления техническим ТОиР оборудования с ЧПУ, которая помогала и помогает сотрудникам Технического центра оптимизировать процессы ТОиР и повысить эффективность работы оборудования. И ядром ее является АИС «Диспетчер», которая предоставляет широкий спектр функций, включая:

- планирование и управление техническим обслуживанием;

- создание и управление рабочими заказами;

- ведение инвентаризации запчастей и материалов;

- анализ и отчетность по показателям ТОиР;

- интеграцию с другими системами, в том числе с системами управления производством.

На нижерасположенном рисунке показана блок-схема экосистемы Технического центра ТОиР оборудования с ЧПУ.

АИС «Диспетчер» помогает устранить проблемы, связанные с традиционными методами ТОиР оборудования с ЧПУ.

Моя практика работы начальником Технического центра показала, что более 40% времени простоя оборудования связаны с неэффективным управлением ТОиР оборудования по причине отсутствия данных о техническом состоянии оборудования и низкой эффективностью работы сотрудников.

Интеграцию мы осуществили через специальные интерфейсы, которые позволили осуществлять обмен данными между АИС «Диспетчер» и системами ЧПУ производства:

- фирмы «Siemens» тиа Sinumerik 802, 810, 828, 840D sl и 840D sl.;

-ООО «Балт Систем» типа NC-201, NC-202, NC-210, NC-220, NC-301, NC-302, NC-400.

Это позволило нам совершать следующие операции:

В результате проведённой интеграции Технический центр «ТОиР оборудования с ЧПУ» получил следующие преимущества в повышении эффективности работы:

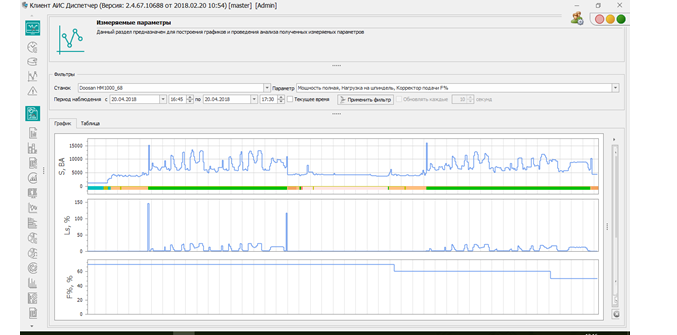

На нижерасположенном рисунке показан скриншот линейной диаграммы работы оборудования с ЧПУ, полученной с помощью АИС «Диспетчер».

Моя практика работы начальником Технического центра показала, что более 40% времени простоя оборудования связаны с неэффективным управлением ТОиР оборудования по причине отсутствия данных о техническом состоянии оборудования и низкой эффективностью работы сотрудников.

Интеграцию мы осуществили через специальные интерфейсы, которые позволили осуществлять обмен данными между АИС «Диспетчер» и системами ЧПУ производства:

- фирмы «Siemens» тиа Sinumerik 802, 810, 828, 840D sl и 840D sl.;

-ООО «Балт Систем» типа NC-201, NC-202, NC-210, NC-220, NC-301, NC-302, NC-400.

Это позволило нам совершать следующие операции:

- считывать данные о работе станков (часы работы, количество изготовленных деталей, ошибки и предупреждения);

- автоматически создавать рабочие заказы на ТОиР, на основе данных о часах работы, ошибках и предупреждениях о неадекватных поведениях узлов станка;

- отслеживать и управлять поставками запчастей, в том числе заказывать запчасти непосредственно из АСУ «ТОиР оборудования с ЧПУ»;

- анализировать данные о ТОиР, идентифицировать тенденции и проблемы оборудования с ЧПУ, чтобы принимать упреждающие меры воздействия.

В результате проведённой интеграции Технический центр «ТОиР оборудования с ЧПУ» получил следующие преимущества в повышении эффективности работы:

- повышение прозрачности и контроля, сотрудники Технического центра стали постоянно быть в курсе технического состояния станков с ЧПУ;

- снижение риска простоя, за счет предупреждающего технического обслуживания и своевременной замены узлов станка или их ремонта;

- оптимизации затрат на ТОиР, за счет уменьшения времени простоя и более эффективного использования запчастей и рабочего времени сотрудников Технического центра, увеличения межремонтного времени работы оборудования с ЧПУ;

- повышения производительности работы оборудования с ЧПУ за счет более стабильной и эффективной работы станков с ЧПУ, качественной работы сотрудников Технического центра.

На нижерасположенном рисунке показан скриншот линейной диаграммы работы оборудования с ЧПУ, полученной с помощью АИС «Диспетчер».

Преимущества использования АИС «Диспетчер» для управления эффективностью работы станков с ЧПУ

Итак, мы внедрили в эксплуатацию АИС «Диспетчер», интегрированную с системами ЧПУ станков с ЧПУ.

Давайте рассмотрим, что же дало внедрение АИС «Диспетчер» предприятию на практике?

Какие конкретные преимущества мы получили, внедрив эту систему?

Во-первых, АИС «Диспетчер» позволила нам улучшить планирование и управление техническим обслуживанием за счет создания более точных планов ТОиР оборудования с ЧПУ по фактической наработке и техническому состоянию, определения сроков замены запчастей, предварительного их заказа и оптимизирования затрат на ТОиР.

На нижерасположенном рисунке показан скриншот временной диаграммы работы оборудования с ЧПУ, полученной с помощью АИС «Диспетчер».

Итак, мы внедрили в эксплуатацию АИС «Диспетчер», интегрированную с системами ЧПУ станков с ЧПУ.

Давайте рассмотрим, что же дало внедрение АИС «Диспетчер» предприятию на практике?

Какие конкретные преимущества мы получили, внедрив эту систему?

Во-первых, АИС «Диспетчер» позволила нам улучшить планирование и управление техническим обслуживанием за счет создания более точных планов ТОиР оборудования с ЧПУ по фактической наработке и техническому состоянию, определения сроков замены запчастей, предварительного их заказа и оптимизирования затрат на ТОиР.

На нижерасположенном рисунке показан скриншот временной диаграммы работы оборудования с ЧПУ, полученной с помощью АИС «Диспетчер».

Во-вторых, АИС «Диспетчер» помогла нам резко повысить эффективность работы оборудования с ЧПУ за счет снижения времени простоя станков с ЧПУ по производственной и технической готовности, что привело к резкому увеличению производительности оборудования с ЧПУ и снижению затрат на подготовку производства и ТОиР.

В- третьих, АИС «Диспетчер» помогла нам повысить эффективность работы оборудования с ЧПУ за счет проводимого ему капитального ремонта с глубокой модернизацией. О чем говорят полученные с помощью АИС следующие практические результаты.

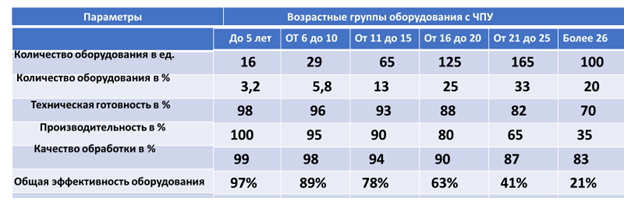

На приведенных ниже таблицах показана динамика изменения возрастного состава оборудования с ЧПУ при условии его замены в течении 5 лет на новое в количестве 125 единиц и проведения капитального ремонта с глубокой модернизацией 125 единиц.

При этом, Общая эффективность оборудования с ЧПУ рассчитывается по формуле:

ОЕЕ= Техническая готовность х производительность х качество обработки.

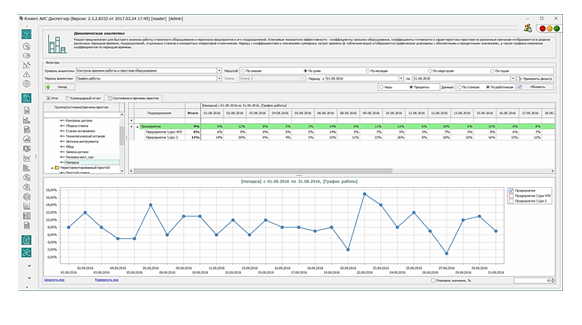

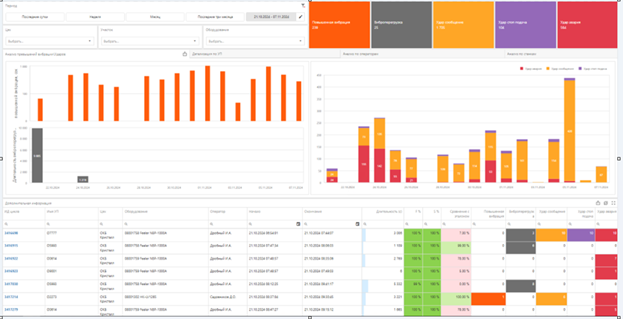

На нижерасположенном рисунке показан скриншот анализа эффективности работы оборудования с ЧПУ, полученной с помощью АИС «Диспетчер».

В- третьих, АИС «Диспетчер» помогла нам повысить эффективность работы оборудования с ЧПУ за счет проводимого ему капитального ремонта с глубокой модернизацией. О чем говорят полученные с помощью АИС следующие практические результаты.

На приведенных ниже таблицах показана динамика изменения возрастного состава оборудования с ЧПУ при условии его замены в течении 5 лет на новое в количестве 125 единиц и проведения капитального ремонта с глубокой модернизацией 125 единиц.

При этом, Общая эффективность оборудования с ЧПУ рассчитывается по формуле:

ОЕЕ= Техническая готовность х производительность х качество обработки.

На нижерасположенном рисунке показан скриншот анализа эффективности работы оборудования с ЧПУ, полученной с помощью АИС «Диспетчер».

Значения коэффициентов технической готовности, производительности оборудования и качества обработки взяты из наблюдении за 20 лет, с помощью АИС «Диспетчер».

Возрастной состав оборудования с ЧПУ на предприятиях ВПК (2017 год):

Таблица №1: Возрастной состав и общая эффективность оборудования с ЧПУ на машиностроительных предприятиях в настоящее время в количественном и процентном отношении.

Возрастной состав оборудования с ЧПУ на предприятиях ВПК (2017 год):

- оборудование до 10 лет - 28,3%

- от 11 до 20 лет-13,5%

- старше 20 лет-58,2%

Таблица №1: Возрастной состав и общая эффективность оборудования с ЧПУ на машиностроительных предприятиях в настоящее время в количественном и процентном отношении.

Таблица №2. Возрастной состав и общая эффективность оборудования с ЧПУ на машиностроительных предприятиях после проведенной замены оборудования С ЧПУ в количестве 125 единиц и проведенного капитального ремонта с глубокой модернизацией в течении первого года в количественном и процентном отношении.

Таблица №3. Возрастной состав и общая эффективность оборудования с ЧПУ на машиностроительных предприятиях после проведенной замены еще оборудования С ЧПУ в количестве 125 единиц и проведенного капитального ремонта с глубокой модернизацией в количественном и процентном отношении в течении 10 лет.

В-четвертых, используя подсистему «Мониторинг технического состояния узлов станка» АИС «Диспетчер», мы снизили риски аварийного выхода из строя оборудования с ЧПУ за счет предотвращения аварий и поломок проведением предупреждающего ТОиР и своевременной замены запчастей проводимым мониторингом с глубокой диагностикой оборудования с ЧПУ.

На нижерасположенном рисунке показан скриншот сформированного отчета виброперегрузок и столкновений подвижных узлов станков с ЧПУ, полученной с помощью АИС «Диспетчер»

На нижерасположенном рисунке показан скриншот сформированного отчета виброперегрузок и столкновений подвижных узлов станков с ЧПУ, полученной с помощью АИС «Диспетчер»

И, наконец, в-пятых, АИС «Диспетчер» упростил документооборот и отслеживание данных, поступающих от оборудования, операторов и служб предприятия, за счет созданного электронного документооборота и созданного цифрового архива документов о ТОиР, что упростило проведение ежегодного внутреннего аудита и повысило прозрачность ремонтных процессов.

Улучшение планирования и управления ТОиР оборудования

А теперь я хочу подобно рассмотреть, как АИС «Диспетчер» помог Техническому центру улучшить планирование и управление ТОиР оборудования с ЧПУ.

Планирование ТО на основе часов наработки оборудования с ЧПУ.

АИС «Диспетчер», совместно с АСУ «ТОиР оборудования с ЧПУ», позволил нам создавать планы ТОиР на основе фактических часов наработки станков с ЧПУ. Это означает, что мы планируем ТОиР задолго до того, как станок выйдет из строя, используя временной ресурс узлов станка, что помогает нам в какой-то мере предотвращать простои и снижать риск аварий.

Межремонтный цикл от ТО до ТО по механике станков с ЧПУ мы установили следующий:

Межремонтный цикл от ТО до ТО по электрике и электронике станков с ЧПУ мы установили следующий:

-для возраста до 10 лет - 2 раза в год;

-для возраста от 11 до 25 лет - 4 раза в год;

-для возраста более 26 лет - 6 раз в год

Планирование ТОиР оборудования с ЧПУ на основе истории поломок, аварий и замечаний, поступивших от операторов и обслуживающего персонала Технического центра

АСУ «ТОиР оборудования с ЧПУ» позволила нам планировать работы по ТОиР оборудования с ЧПУ на основе истории поломок, аварий и замечаний, поступивших от операторов и обслуживающего персонала Технического центра. Если у станков были частые поломки определенных узлов и компонентов станков с ЧПУ, то АСУ «ТОиР оборудования с ЧПУ в автоматическом режиме создает более частое плановое ТОиР для этих узлов и компонентов.

Планирование ТОиР оборудования с ЧПУ на основе технического состояния узлов оборудования с ЧПУ по результатам мониторинга с глубокой диагностикой

Управление заказами запчастей и материалов.

АСУ «ТОиР оборудования с ЧПУ» в автоматическом режиме управляет потребностью и приобретением запчастей для станков с ЧПУ, а также показывает количество запчастей на складе, формирует заявку на заказ новых запчастей.

Преимущества использования АСУ «ТОиР оборудования с ЧПУ» для планирования и управления ТОиР оборудования с ЧПУ:

Повышение эффективности работы оборудования

А теперь давайте поговорим о том, как Экосистема ТОиР оборудования с ЧПУ помогла и продолжает помогает предприятию повышать эффективность работы станков с ЧПУ.

Повышение эффективности работы оборудования с ЧПУ происходит благодаря снижению времени простоя по причинам производственного и технического характеров.

Благодаря предупреждающему обслуживанию и своевременной замене запчастей, Экосистема помогла и продолжает помогать нам снижать время простоя оборудования.

Оптимизация ресурсов на работы по ТОиР оборудования с ЧПУ

Экосистема ТОиР оборудования с ЧПУ помогает нам оптимизировать использование ресурсов для проведения работ по ТОиР оборудования с ЧПУ. Например, вы можете использовать данные о работе станков с ЧПУ, путем определения времени, когда необходимо проводить плановое ТОиР. Это позволило нам свести к минимуму необходимость проведения ТО в часы пик и повысить эффективность использования ресурсов.

Повышение качества обработанных деталей на станках с ЧПУ

Стабильная и бесперебойная работа оборудования позволяет вам производить продукцию более высокого качества.

Основными преимуществами использования Экосистемы ТОиР оборудования с ЧПУ для повышения эффективности работы оборудования с ЧПУ являются:

Снижение рисков аварийных ситуаций и простоев оборудования с ЧПУ

Экосистема ТОиР оборудования с ЧПУ предотвращает аварийные ситуации и поломки оборудования с ЧПУ благодаря наличию функций предупреждающего ТОиР оборудования с ЧПУ и мониторинга с глубокой диагностикой технического состояния оборудования с ЧПУ. Экосистема определяет потенциальные проблемы оборудования с ЧПУ за долго до того, как они возникнут, и предпринимает меры по их устранению за счет модулей адаптивного управления или проведения аварийного ремонта.

Как это работает?

АСУ «Мониторинг» и АИС «Диспетчер» анализируют данные о работе узлов станков, с ЧПУ (часы работы, температура, вибрация и давление). Если системы обнаруживают отклонения от нормы, то она генерирует предупреждение о потенциальной проблеме, которое поступает на автоматизированные места диагноста и ремонтника.

Преимущества предупреждающего обслуживания:

Упрощение документооборота и отслеживания данных и по выполняемым работам по ТОИр оборудования с ЧПУ

Экосистема ТОиР оборудования с ЧПУ упрощает документооборот и отслеживание данных о ТОиР станков с ЧПУ с помощью создания цифровых документов о ТОиР оборудования с ЧПУ (рабочие заказы, отчеты о выполнении работ, инструкции по ТОиР, технологические процессы ТОиР оборудования и т.д. Электронный документооборот сделал информацию более доступной для сотрудников Технического центра ТОиР оборудования с ЧПУ.

Экосистема ТОиР оборудования с ЧПУ позволяет нам отслеживать все данные о ТОиР, оборудовании с ЧПУ, включая историю поломок, использованных запчастей, затраченного времени на ремонт и т.д. Автоматически проведенный анализ данных о ТОиР и техническом состоянии оборудования с ЧПУ позволял нам принимать более объективные решения о планировании ТОиР оборудования и закупках запчастей.

Преимущества упрощения документооборота и отслеживания данных:

В результате внедрения Экосистемы ТОиР оборудования с ЧПУ предприятие добилось следующих результатов:

На этом я заканчиваю данную статью.

При написании данной статьи я использовал следующие материалы:

Улучшение планирования и управления ТОиР оборудования

А теперь я хочу подобно рассмотреть, как АИС «Диспетчер» помог Техническому центру улучшить планирование и управление ТОиР оборудования с ЧПУ.

Планирование ТО на основе часов наработки оборудования с ЧПУ.

АИС «Диспетчер», совместно с АСУ «ТОиР оборудования с ЧПУ», позволил нам создавать планы ТОиР на основе фактических часов наработки станков с ЧПУ. Это означает, что мы планируем ТОиР задолго до того, как станок выйдет из строя, используя временной ресурс узлов станка, что помогает нам в какой-то мере предотвращать простои и снижать риск аварий.

Межремонтный цикл от ТО до ТО по механике станков с ЧПУ мы установили следующий:

- для возраста до 7 лет - 960 часов;

- для возраста от 8 до 15 лет - 860 часов;

- для возраста от 16 до 25 лет - 640 часов;

- для возраста более 26 лет - 480 часов.

Межремонтный цикл от ТО до ТО по электрике и электронике станков с ЧПУ мы установили следующий:

-для возраста до 10 лет - 2 раза в год;

-для возраста от 11 до 25 лет - 4 раза в год;

-для возраста более 26 лет - 6 раз в год

Планирование ТОиР оборудования с ЧПУ на основе истории поломок, аварий и замечаний, поступивших от операторов и обслуживающего персонала Технического центра

АСУ «ТОиР оборудования с ЧПУ» позволила нам планировать работы по ТОиР оборудования с ЧПУ на основе истории поломок, аварий и замечаний, поступивших от операторов и обслуживающего персонала Технического центра. Если у станков были частые поломки определенных узлов и компонентов станков с ЧПУ, то АСУ «ТОиР оборудования с ЧПУ в автоматическом режиме создает более частое плановое ТОиР для этих узлов и компонентов.

Планирование ТОиР оборудования с ЧПУ на основе технического состояния узлов оборудования с ЧПУ по результатам мониторинга с глубокой диагностикой

Управление заказами запчастей и материалов.

АСУ «ТОиР оборудования с ЧПУ» в автоматическом режиме управляет потребностью и приобретением запчастей для станков с ЧПУ, а также показывает количество запчастей на складе, формирует заявку на заказ новых запчастей.

Преимущества использования АСУ «ТОиР оборудования с ЧПУ» для планирования и управления ТОиР оборудования с ЧПУ:

- Повышает эффективность работы Технического центра «ТОиР оборудования с ЧПУ»;

- Снижает время простоя оборудования с ЧПУ;

- Улучшает планирование работ по ТОиР оборудования с ЧПУ и управление затратами на ТОиР;

- Снижает риски аварий и поломок оборудования с ЧПУ;

- Улучшает контроль над использованием запчастей.

Повышение эффективности работы оборудования

А теперь давайте поговорим о том, как Экосистема ТОиР оборудования с ЧПУ помогла и продолжает помогает предприятию повышать эффективность работы станков с ЧПУ.

Повышение эффективности работы оборудования с ЧПУ происходит благодаря снижению времени простоя по причинам производственного и технического характеров.

Благодаря предупреждающему обслуживанию и своевременной замене запчастей, Экосистема помогла и продолжает помогать нам снижать время простоя оборудования.

Оптимизация ресурсов на работы по ТОиР оборудования с ЧПУ

Экосистема ТОиР оборудования с ЧПУ помогает нам оптимизировать использование ресурсов для проведения работ по ТОиР оборудования с ЧПУ. Например, вы можете использовать данные о работе станков с ЧПУ, путем определения времени, когда необходимо проводить плановое ТОиР. Это позволило нам свести к минимуму необходимость проведения ТО в часы пик и повысить эффективность использования ресурсов.

Повышение качества обработанных деталей на станках с ЧПУ

Стабильная и бесперебойная работа оборудования позволяет вам производить продукцию более высокого качества.

Основными преимуществами использования Экосистемы ТОиР оборудования с ЧПУ для повышения эффективности работы оборудования с ЧПУ являются:

- снижение времени простоя оборудования с ЧПУ;

- увеличение производительности оборудования с ЧПУ;

- повышение качества обработки деталей;

- оптимизация использования ресурсов производства и Технического центра ТОиР оборудования с ЧПУ;

- снижение затрат на проведение ТОиР оборудования с ЧПУ.

Снижение рисков аварийных ситуаций и простоев оборудования с ЧПУ

Экосистема ТОиР оборудования с ЧПУ предотвращает аварийные ситуации и поломки оборудования с ЧПУ благодаря наличию функций предупреждающего ТОиР оборудования с ЧПУ и мониторинга с глубокой диагностикой технического состояния оборудования с ЧПУ. Экосистема определяет потенциальные проблемы оборудования с ЧПУ за долго до того, как они возникнут, и предпринимает меры по их устранению за счет модулей адаптивного управления или проведения аварийного ремонта.

Как это работает?

АСУ «Мониторинг» и АИС «Диспетчер» анализируют данные о работе узлов станков, с ЧПУ (часы работы, температура, вибрация и давление). Если системы обнаруживают отклонения от нормы, то она генерирует предупреждение о потенциальной проблеме, которое поступает на автоматизированные места диагноста и ремонтника.

Преимущества предупреждающего обслуживания:

- снижение риска аварий и поломки оборудования с ЧПУ;

- уменьшение времени простоя оборудования;

- снижение затрат на ремонт и обслуживание оборудования с ЧПУ;

- повышение безопасности работы оборудования с ЧПУ.

Упрощение документооборота и отслеживания данных и по выполняемым работам по ТОИр оборудования с ЧПУ

Экосистема ТОиР оборудования с ЧПУ упрощает документооборот и отслеживание данных о ТОиР станков с ЧПУ с помощью создания цифровых документов о ТОиР оборудования с ЧПУ (рабочие заказы, отчеты о выполнении работ, инструкции по ТОиР, технологические процессы ТОиР оборудования и т.д. Электронный документооборот сделал информацию более доступной для сотрудников Технического центра ТОиР оборудования с ЧПУ.

Экосистема ТОиР оборудования с ЧПУ позволяет нам отслеживать все данные о ТОиР, оборудовании с ЧПУ, включая историю поломок, использованных запчастей, затраченного времени на ремонт и т.д. Автоматически проведенный анализ данных о ТОиР и техническом состоянии оборудования с ЧПУ позволял нам принимать более объективные решения о планировании ТОиР оборудования и закупках запчастей.

Преимущества упрощения документооборота и отслеживания данных:

- улучшение прозрачности процессов ТОиР;

- повышение контроля над затратами на ТОиР;

- упрощение проведения ежегодного технического аудита эффективности работы Технического центра «ТОиР оборудования с ЧПУ» и подготовки отчетности о его работе;

- улучшение принятия решений о планировании ТОиР оборудования с ЧПУ и закупках запчастей.

В результате внедрения Экосистемы ТОиР оборудования с ЧПУ предприятие добилось следующих результатов:

- снижение времени простоя оборудования из-за сокращения количества плановых ТОиР на 40%.

- увеличение производительности оборудования с ЧПУ за счет проведения капитальных ремонтов с глубокой модернизацией на 45 %.

- снижение затрат на ТОиР оборудования с ЧПУ на 30%.

- снижение риска аварий и поломки оборудования за счет внедрения АСУ «Мониторинг с глубокой диагностикой узлов оборудования с ЧПУ» и систем против столкновения, на 50%.

- улучшение качества обработанных деталей на станках с ЧПУ на 37%.

На этом я заканчиваю данную статью.

При написании данной статьи я использовал следующие материалы:

- Материалы, опубликованные в открытой печати в интернете.

- Материалы опубликованных собственных статей.

- Материалы собственных докладов на научно-технических конференциях.

- Материалы предоставленные ООО инновационный центр «Станкосервис»