Защита шпинделей от столкновений, мониторинг с глубокой диагностикой технического состояния станков с ЧПУ и системы адаптивного управления процессами обработки заготовок являются ключевыми функциями системы ТОиР современного промышленного предприятия. Они позволяют минимизировать потери при столкновении шпинделя (револьверной головки) с узлами станков и устанавливать признаки неисправности или низкой работоспособности оборудования, а также методы и средства, при помощи которых ставится диагноз о наличии или отсутствии неисправностей и дефектов.

Доброго времени суток, уважаемые коллеги!

Предлагаю Вам ознакомиться с заключительной (третьей частью) из цикла статей, посвященных автоматизированным системам защиты шпинделей станков с ЧПУ от столкновений. В данной, третьей части статьи, я освещу вопрос практического применения некоторых автоматизированных систем защиты шпинделей станков с ЧПУ от столкновений, которые нам удалось внедрить в эксплуатацию на предприятии.

В настоящее время актуальными задачами являются повышение эффективности работы современного металлообрабатывающего оборудования, переход на высокопроизводительные технологии обработки, повышение качества выпускаемой продукции. Современное механообрабатывающее оборудование работает в условиях увеличивающихся скоростей и динамических нагрузок, приводящих к колебаниям в технологической системе, что негативно сказывается на техническом состоянии, надежности процесса резания и, следовательно, качестве обработанных деталей. Одним из путей повышения эффективности механообработки является применение систем мониторинга динамических параметров. Измерение и анализ динамических параметров в процессе обработки деталей являлось до сих пор по техническим и экономическим причинам непростой задачей, решаемой для отдельных частных случаев применения. Существенный рост развития микропроцессорной техники и программного обеспечения в последние годы позволил обеспечить разработку систем мониторинга динамических параметров и адаптивного управления, направленных на оптимизацию технологических процессов высокопроизводительной обработки и модернизацию металлообрабатывающего оборудования.

Однако события 2022 года, связанные с началом и продолжением СВО на Украине, внесли существенные коррективы в деятельности предприятий оборонно-промышленного комплекса. После начала СВО западные страны ввели против России беспрецедентные санкции. В результате возникли реальные ситуации, когда целые сектора экономики, предприятия лишились импорта технологий, оборудования и запасных частей. Удовлетворить спрос в настоящее время невозможно.

На протяжении последних лет, а точнее в период с 2009 по 2017 годы на предприятии были внедрены и в настоящее время успешно эксплуатируются более сотни автоматизированных систем мониторинга технического состояния узлов станков и защиты шпинделя от столкновений. Разработанная система позволяет на основе непрерывного мониторинга динамических характеристик механообрабатывающего оборудования организовать обратную связь и обеспечить необходимой информацией технологов и ремонтно-обслуживающий персонал. Полученная при мониторинге информация позволяет технологам отслеживать операции с нерациональными режимами резания, которые вызывают высокие динамические нагрузки и требуют оптимизации. Установленные системы адаптивного управления позволяют автоматически назначать рациональные режимы обработки по критерию минимизации динамических нагрузок. А применение систем защиты шпинделей от столкновений позволили минимизировать финансовые потери, и в конечном итоге были снижены потери от брака деталей, поломок оборудования и инструмента, увеличена надежность работы и ресурс обрабатывающих центров за счет предотвращения режимов работы станка с повышенными вибрациями, ударными нагрузками при развитии дефектов в шпинделях или приводах подачи станков и минимизации потерь от столкновений.

В связи с санкционными ограничениями и усложнением доступа к ряду комплектующих очень важно обеспечить максимальное продление срока службы импортного станочного оборудования и минимизировать аварийность на этом оборудовании, особенно связанного со столкновением шпинделя с узлами станков с ЧПУ. Также проблема квалифицированных кадров на производстве стоит в настоящий момент очень остро. К сожалению, еще встречаются случаи преждевременного выхода из строя дорогостоящего оборудования ввиду ошибок программистов, операторов, о существовании которых вы можете даже не знать. Предлагаемое решение Монтроникс может защитить ваше оборудование от перегрузок и минимизировать последствия аварий.

В то же время, при сохранении функций защиты станочного оборудования от сбоев отработанного технологического процесса, управляющих программ, ошибок операторов, поломок инструментов, актуальными становятся задачи:

- накопления информации о вибрационном состоянии шпинделя;

- мониторинга динамических параметров при обработке;

- анализа причины сбоев и высоких вибраций;

- отслеживания коллизий (внезапных сбоев и поломок оборудования).

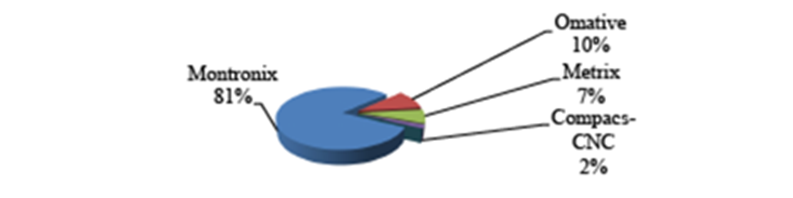

Таким образом, система, обладающая всем перечисленным функционалом, позволит реализовать стратегию высокопроизводительной обработки при бережливом отношении к оборудованию, снижению эксплуатационных затрат на обслуживание и ремонт станков. Актуальность поставленных задач объясняет существование на рынке нескольких лидирующих производителей систем, позволяющих осуществлять приведенные выше функции. Доля рынка систем мониторинга динамических параметров и адаптивного управления в отечественном машиностроении на 2018 г. представлена на нижерасположенной диаграмме.

Предлагаю Вам ознакомиться с заключительной (третьей частью) из цикла статей, посвященных автоматизированным системам защиты шпинделей станков с ЧПУ от столкновений. В данной, третьей части статьи, я освещу вопрос практического применения некоторых автоматизированных систем защиты шпинделей станков с ЧПУ от столкновений, которые нам удалось внедрить в эксплуатацию на предприятии.

В настоящее время актуальными задачами являются повышение эффективности работы современного металлообрабатывающего оборудования, переход на высокопроизводительные технологии обработки, повышение качества выпускаемой продукции. Современное механообрабатывающее оборудование работает в условиях увеличивающихся скоростей и динамических нагрузок, приводящих к колебаниям в технологической системе, что негативно сказывается на техническом состоянии, надежности процесса резания и, следовательно, качестве обработанных деталей. Одним из путей повышения эффективности механообработки является применение систем мониторинга динамических параметров. Измерение и анализ динамических параметров в процессе обработки деталей являлось до сих пор по техническим и экономическим причинам непростой задачей, решаемой для отдельных частных случаев применения. Существенный рост развития микропроцессорной техники и программного обеспечения в последние годы позволил обеспечить разработку систем мониторинга динамических параметров и адаптивного управления, направленных на оптимизацию технологических процессов высокопроизводительной обработки и модернизацию металлообрабатывающего оборудования.

Однако события 2022 года, связанные с началом и продолжением СВО на Украине, внесли существенные коррективы в деятельности предприятий оборонно-промышленного комплекса. После начала СВО западные страны ввели против России беспрецедентные санкции. В результате возникли реальные ситуации, когда целые сектора экономики, предприятия лишились импорта технологий, оборудования и запасных частей. Удовлетворить спрос в настоящее время невозможно.

На протяжении последних лет, а точнее в период с 2009 по 2017 годы на предприятии были внедрены и в настоящее время успешно эксплуатируются более сотни автоматизированных систем мониторинга технического состояния узлов станков и защиты шпинделя от столкновений. Разработанная система позволяет на основе непрерывного мониторинга динамических характеристик механообрабатывающего оборудования организовать обратную связь и обеспечить необходимой информацией технологов и ремонтно-обслуживающий персонал. Полученная при мониторинге информация позволяет технологам отслеживать операции с нерациональными режимами резания, которые вызывают высокие динамические нагрузки и требуют оптимизации. Установленные системы адаптивного управления позволяют автоматически назначать рациональные режимы обработки по критерию минимизации динамических нагрузок. А применение систем защиты шпинделей от столкновений позволили минимизировать финансовые потери, и в конечном итоге были снижены потери от брака деталей, поломок оборудования и инструмента, увеличена надежность работы и ресурс обрабатывающих центров за счет предотвращения режимов работы станка с повышенными вибрациями, ударными нагрузками при развитии дефектов в шпинделях или приводах подачи станков и минимизации потерь от столкновений.

В связи с санкционными ограничениями и усложнением доступа к ряду комплектующих очень важно обеспечить максимальное продление срока службы импортного станочного оборудования и минимизировать аварийность на этом оборудовании, особенно связанного со столкновением шпинделя с узлами станков с ЧПУ. Также проблема квалифицированных кадров на производстве стоит в настоящий момент очень остро. К сожалению, еще встречаются случаи преждевременного выхода из строя дорогостоящего оборудования ввиду ошибок программистов, операторов, о существовании которых вы можете даже не знать. Предлагаемое решение Монтроникс может защитить ваше оборудование от перегрузок и минимизировать последствия аварий.

В то же время, при сохранении функций защиты станочного оборудования от сбоев отработанного технологического процесса, управляющих программ, ошибок операторов, поломок инструментов, актуальными становятся задачи:

- накопления информации о вибрационном состоянии шпинделя;

- мониторинга динамических параметров при обработке;

- анализа причины сбоев и высоких вибраций;

- отслеживания коллизий (внезапных сбоев и поломок оборудования).

Таким образом, система, обладающая всем перечисленным функционалом, позволит реализовать стратегию высокопроизводительной обработки при бережливом отношении к оборудованию, снижению эксплуатационных затрат на обслуживание и ремонт станков. Актуальность поставленных задач объясняет существование на рынке нескольких лидирующих производителей систем, позволяющих осуществлять приведенные выше функции. Доля рынка систем мониторинга динамических параметров и адаптивного управления в отечественном машиностроении на 2018 г. представлена на нижерасположенной диаграмме.

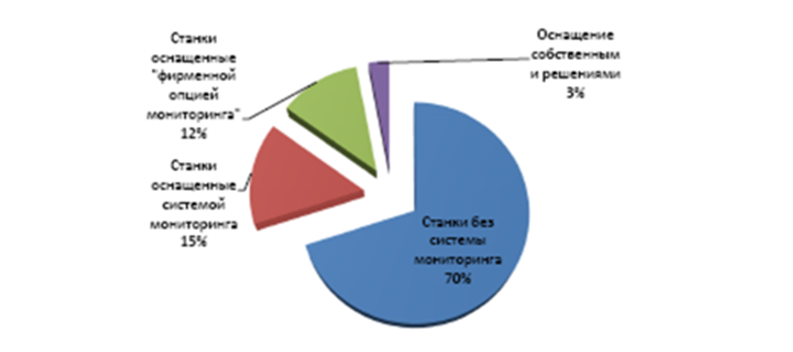

Главной причиной роста востребованности систем мониторинга динамических параметров, диагностики и адаптивного управления станочным оборудованием и защиты шпинделей от столкновений является уровень использования станков. В 2018 году мировой рынок станков с ЧПУ достиг величины порядка 80 млрд. долларов США. По нашей оценке, лишь 15 % станков, закупаемых предприятиями, в дальнейшем оснащаются подобными системами мониторинга. Именно эти 15 % являются фактическим объемом мирового рынка, составляющего 240 млн. долларов США. Около 12 % выпускаемых станков оснащаются «фирменными опциями для мониторинга» предприятиями-изготовителями. Данные по оснащению станков с ЧПУ системами мониторинга динамических параметров, адаптивного управления и защиты шпинделей от столкновений представлены на нижерасположенной диаграмме по состоянию на 2018 год.

Оснащение станков с ЧПУ системами мониторинга на 2018г:

Станки без системы мониторинга 70%.

Станки, оснащенные системой мониторинга 15%.

Станки оснащенные "фирменной опцией мониторинга 12%

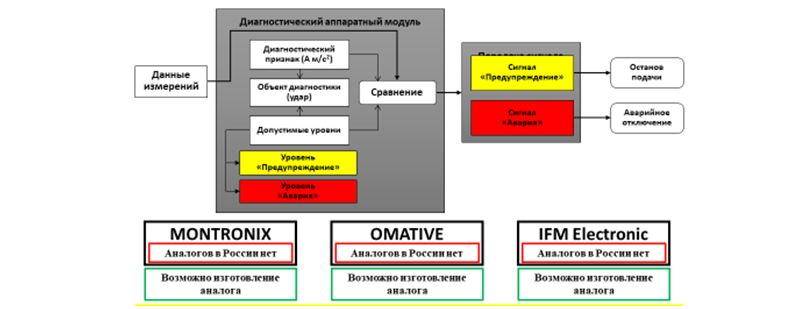

В качестве основного потребителя систем мониторинга динамических параметров, диагностики и адаптивного управления станочным оборудованием будет рассматриваться одно из предприятий. На 2018 год основными поставщиками систем мониторинга и защиты шпинделей на предприятие являлись фирмы Montronix, OMATIVE и IFM. Перспективой развития данного направления является повышение эффективности работы оборудования с ЧПУ за счет увеличения количества станков, оснащённых подобными системами. В настоящее время необходимо в срочном порядке организовать разработку и изготовление систем защиты шпинделей от столкновений, мониторинга динамических параметров, диагностики и адаптивного управления станочным оборудованием на отечественных предприятиях. Объем спроса на данную продукцию высок и имеет восходящий тренд в связи с ростом объемов производства и за счет коэффициента готовности оборудования.

В ходе подготовке мероприятий по созданию комплексной модульной системы защите шпинделей от столкновений с использованием подходящего интеллектуального решения для мониторинга с глубокой диагностикой технического состояния узлов станков с ЧПУ был проведен анализ причин возникновения столкновений шпинделя с узлами станков, который показал, что причиной столкновения в 80% являлись ошибки оператора, технологов.

Далее я рассмотрю несколько примеров из реализованных проектов по защите шпинделей от столкновения и мониторингу с глубокой диагностикой технического состояния узлов станков.

В 2007 году, я принял решение о проработке вопроса защиты шпинделей от столкновений и системы мониторинга с глубокой диагностикой технического состояния узлов станка с элементами адаптивного управления. Для этого был проведен анализ наиболее эффективно действующих систем. В результате проведенного анализа были отобраны следующие системы: Montronix, OMATIVE, IFM, CKF, Marpos и FAG.

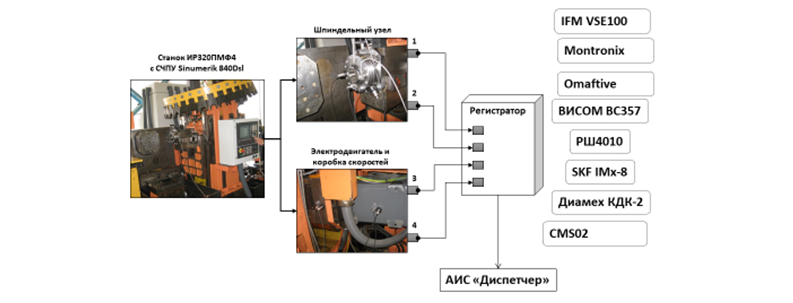

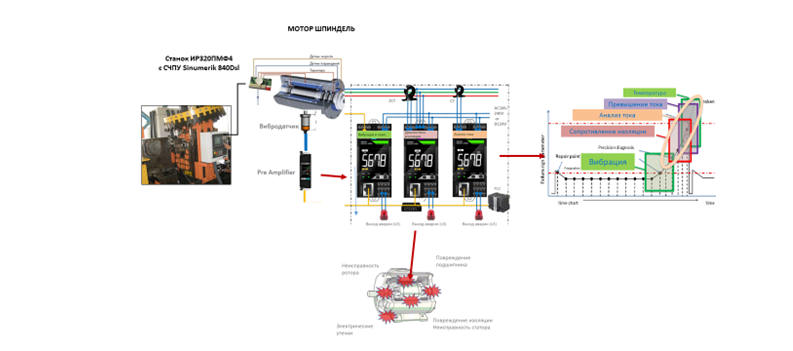

После теоретической проработки для более детального изучения возможностей систем я посетил вышеуказанные фирмы в Германии и Италии. По итогам посещений и переговоров были подписаны соглашения о совместных работах по внедрению пилотных проектов систем защиты шпинделей от столкновений на предприятии. Для этого на базе Технического центра для отработки и внедрения пилотных проектов автоматизированных систем защиты шпинделей и АСУ Мониторинга был создан технологический стенд на базе обрабатывающего центра модели ИР 320ПМФ4, функциональная схема которого показана на нижерасположенном рисунке.

Станки без системы мониторинга 70%.

Станки, оснащенные системой мониторинга 15%.

Станки оснащенные "фирменной опцией мониторинга 12%

В качестве основного потребителя систем мониторинга динамических параметров, диагностики и адаптивного управления станочным оборудованием будет рассматриваться одно из предприятий. На 2018 год основными поставщиками систем мониторинга и защиты шпинделей на предприятие являлись фирмы Montronix, OMATIVE и IFM. Перспективой развития данного направления является повышение эффективности работы оборудования с ЧПУ за счет увеличения количества станков, оснащённых подобными системами. В настоящее время необходимо в срочном порядке организовать разработку и изготовление систем защиты шпинделей от столкновений, мониторинга динамических параметров, диагностики и адаптивного управления станочным оборудованием на отечественных предприятиях. Объем спроса на данную продукцию высок и имеет восходящий тренд в связи с ростом объемов производства и за счет коэффициента готовности оборудования.

В ходе подготовке мероприятий по созданию комплексной модульной системы защите шпинделей от столкновений с использованием подходящего интеллектуального решения для мониторинга с глубокой диагностикой технического состояния узлов станков с ЧПУ был проведен анализ причин возникновения столкновений шпинделя с узлами станков, который показал, что причиной столкновения в 80% являлись ошибки оператора, технологов.

Далее я рассмотрю несколько примеров из реализованных проектов по защите шпинделей от столкновения и мониторингу с глубокой диагностикой технического состояния узлов станков.

В 2007 году, я принял решение о проработке вопроса защиты шпинделей от столкновений и системы мониторинга с глубокой диагностикой технического состояния узлов станка с элементами адаптивного управления. Для этого был проведен анализ наиболее эффективно действующих систем. В результате проведенного анализа были отобраны следующие системы: Montronix, OMATIVE, IFM, CKF, Marpos и FAG.

После теоретической проработки для более детального изучения возможностей систем я посетил вышеуказанные фирмы в Германии и Италии. По итогам посещений и переговоров были подписаны соглашения о совместных работах по внедрению пилотных проектов систем защиты шпинделей от столкновений на предприятии. Для этого на базе Технического центра для отработки и внедрения пилотных проектов автоматизированных систем защиты шпинделей и АСУ Мониторинга был создан технологический стенд на базе обрабатывающего центра модели ИР 320ПМФ4, функциональная схема которого показана на нижерасположенном рисунке.

Как пример организации совместных проектов, предлагаю Вашему вниманию выписку из протокола одного из технического совещания.

Предмет совещания:

О намерениях совместных работ по внедрению системы диагностики и мониторинга станков с ЧПУ с прогнозированием технического состояния производства ЗАО СКФ, интегрированной в АИС “ДИСПЕТЧЕР”.

По результатам совещания были достигнуты следующие договоренности:

По результатам опытной эксплуатации в течении 6 месяцев мы остановились на комплексных модульных системах защиты шпинделей от столкновений и мониторинга с глубокой диагностикой технического состояния узлов станков с элементами адаптивного управления производства фирм Montronix, OMATIVE, Marpos и контроллере фирмы IFM.

На нижерасположенном рисунке я показал функциональную схему вышеуказанных систем.

Предмет совещания:

О намерениях совместных работ по внедрению системы диагностики и мониторинга станков с ЧПУ с прогнозированием технического состояния производства ЗАО СКФ, интегрированной в АИС “ДИСПЕТЧЕР”.

По результатам совещания были достигнуты следующие договоренности:

- ЗАО СКФ предоставляет АО «РКЦ «Прогресс» перечень необходимых данных, получаемых из СЧПУ станка и от станка.

- ЗАО СКФ предоставляет АО «РКЦ «Прогресс» систему мониторинга Multilog IMx-8 в комплекте с датчиками вибрации в опытную эксплуатацию сроком на 6 месяцев.

- ЗАО СКФ интегрирует ПО для сбора и обработки данных о техническом состоянии и остаточном ресурсе в АИС «Диспетчер».

- АО «РКЦ «Прогресс» обеспечивает интеграцию необходимых данных из СЧПУ станка в АИС «Диспетчер» через доработку PLC.

- АО «РКЦ «Прогресс» проводит тестовую эксплуатацию аппаратной части системы мониторинга Multilog IMx-8 на станке ИР320ПМФ4 с СЧПУ Sinumerik 840Dsl.

- АО «РКЦ «Прогресс» проводит тестовую эксплуатацию системы мониторинга на базе Multilog IMx-8 и интегрированного в АИС «Диспетчер» Программного Обеспечения.

По результатам опытной эксплуатации в течении 6 месяцев мы остановились на комплексных модульных системах защиты шпинделей от столкновений и мониторинга с глубокой диагностикой технического состояния узлов станков с элементами адаптивного управления производства фирм Montronix, OMATIVE, Marpos и контроллере фирмы IFM.

На нижерасположенном рисунке я показал функциональную схему вышеуказанных систем.

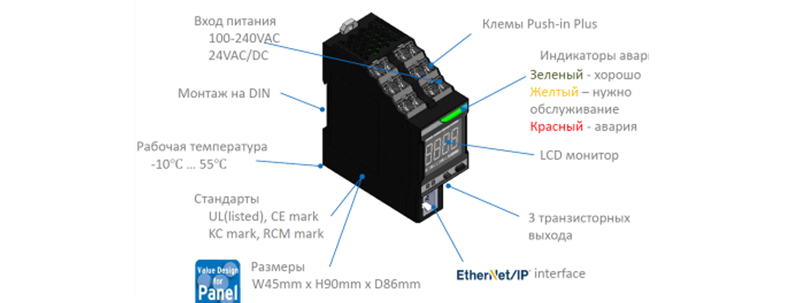

В последствии система защиты шпинделей была разработана и запущена в эксплуатацию на базе контролеров производства фирмы Omron, функциональную схему которой вы видите на нижерасположенном рисунке.

На нижерасположенном рисунке вы видите осной элемент системы - программируемый контролер модели К6СМ производства фирмы Omron.

В период с 2008 по 2009 годы мы на предприятии установили более 100 единиц подобных систем на многоцелевых станках с ЧПУ. За годы эксплуатации получили большой экономический эффект за счет снижения количества выхода из строя шпинделей, револьверных головок, шарико-винтовых пар и электрических двигателей по причине столкновений.

В одной из статей я писал о организации и внедрению совместных инновационных проектов по защите шпинделей и мониторинга с глубокой диагностикой технического состояния узлов станков с ЧПУ с элементами адаптивного управления. Данная тема проекта объединила более десятка фирм, занимающихся вопросами мониторинга и диагностики технического состояния узлов станков с ЧПУ. Совместная работа продолжалась 2 года и закончилась по причине моей болезни. За 2 года совместной работы на базе Технического центра мы провели опытную эксплуатацию усовершенствованной АИС Диспетчер в области внедрения новых опций измерения деталей, геометрии станка, мониторинга с глубокой диагностикой технического состояния узлов станка. Доказательством деловой, творческой атмосферы между партнерами говорит письмо-отчет о проделанной работе, которое я привожу ниже.

Уважаемый Владимир Иванович!

В данном письме хотим сообщить Вам результаты работы по задачам, которые были поставлены на техническом совещании от 7.12.2017 года.

Нами были продолжены совместные работы с предприятиями-разработчиками устройств

вибромониторинга с целью подключения различных устройств контроля вибрации к АИС Диспетчер.

В результате выполненных работ к модулю вибродиагностики АИС Диспетчер смогут подключаться приборы семи предприятий-производителей устройств вибродиагностики.

При этом надо сказать, что работы (с Диамехом и другими) тормозятся пока отсутствием единого технического задания. Нет согласованного перечня диагностических признаков и диагностических параметров. Возможно, на это надо обратить внимание на совещании.

Мы также продолжаем работы по расширению функций АИС Диспетчер с ООО «БалтСистем» и «Robur International» (Москва). Начаты работы с предприятием «Омрон Электроникс» (Москва). Специалисты фирмы Омрон приезжали в Смоленск. Были согласованы протоколы обмена с контроллерами и электроприводами. Теперь Диспетчер сможет контролировать станки с контроллерами и приводами «Omron»

От Савинова Ю.И. («Техномаш» г. Москва) был получен проект ГОСТа по условиям испытаний станков с ЧПУ. В целом в ГОСТ повторены Ваши предложения, как по принципам проведения ТОиР, так и по вибродиагностике.

В настоящее время мы планируем доработку АИС Диспетчер как для решения задач, поставленных на нашем совещании, так и для соответствия с проектом ГОСТ.

В приложении к письму имеется описание реализации в Диспетчере задачи контроля технического состояния с целью планирования ТОиР по состоянию. В связи с этим у нас имеются вопросы:

Если все эти данные получать эмпирическим путем (на основе накопления практических результатов), то это займет очень много времени, и будет допущено много ошибок.

Если говорить о защите от удара, то одним из главных вопросов является такой вопрос - куда подать сигнал с устройства вибромониторинга (на УЧПУ, электропривод), чтобы быстро остановить станок.

Понятно, что все задаваемые вопросы непростые. Считаю, что их было бы хорошо обсудить на предстоящем совещании.

С уважением

С. А. Чуранов

ООО ИЦ Станкосервис

Г. Смоленск

На этом я заканчиваю очередную третью часть статьи о внедрении комплексных автоматизированных систем защиты шпинделей от столкновений и мониторинга с глубокой диагностикой технического состояния узлов станка с элементами адаптивного управления.

Надеюсь, вам было интересно читать данную статью, и она даст вам новые знания или освежит старые.

В одной из статей я писал о организации и внедрению совместных инновационных проектов по защите шпинделей и мониторинга с глубокой диагностикой технического состояния узлов станков с ЧПУ с элементами адаптивного управления. Данная тема проекта объединила более десятка фирм, занимающихся вопросами мониторинга и диагностики технического состояния узлов станков с ЧПУ. Совместная работа продолжалась 2 года и закончилась по причине моей болезни. За 2 года совместной работы на базе Технического центра мы провели опытную эксплуатацию усовершенствованной АИС Диспетчер в области внедрения новых опций измерения деталей, геометрии станка, мониторинга с глубокой диагностикой технического состояния узлов станка. Доказательством деловой, творческой атмосферы между партнерами говорит письмо-отчет о проделанной работе, которое я привожу ниже.

Уважаемый Владимир Иванович!

В данном письме хотим сообщить Вам результаты работы по задачам, которые были поставлены на техническом совещании от 7.12.2017 года.

Нами были продолжены совместные работы с предприятиями-разработчиками устройств

вибромониторинга с целью подключения различных устройств контроля вибрации к АИС Диспетчер.

- С предприятием Диамех согласован протокол обмена. Ждем специалистов Диамех с прибором в Смоленске.

- С IFM (представительство в России) – заключено соглашение о передаче в Станкосервис материалов для разработки собственного протокола работы с прибором VSE100. Этот протокол увеличит функциональность и быстродействие обмена данными по сравнению с протоколом OPC DA.

- С предприятием SKF (представительство в России) разработан протокол обмена. Прошла опытная эксплуатация на предприятии Грань в Смоленске (3 месяца).

- С предприятием ЦЭПР имеется договоренность по передачи нам информации для подключения приборов «Montronix» к АИС Диспетчер.

- С предприятиями «Ассоциация Васт» и «Руднев-Шиляев» ведем переговоры и планируем начать совместную работу.

В результате выполненных работ к модулю вибродиагностики АИС Диспетчер смогут подключаться приборы семи предприятий-производителей устройств вибродиагностики.

При этом надо сказать, что работы (с Диамехом и другими) тормозятся пока отсутствием единого технического задания. Нет согласованного перечня диагностических признаков и диагностических параметров. Возможно, на это надо обратить внимание на совещании.

Мы также продолжаем работы по расширению функций АИС Диспетчер с ООО «БалтСистем» и «Robur International» (Москва). Начаты работы с предприятием «Омрон Электроникс» (Москва). Специалисты фирмы Омрон приезжали в Смоленск. Были согласованы протоколы обмена с контроллерами и электроприводами. Теперь Диспетчер сможет контролировать станки с контроллерами и приводами «Omron»

От Савинова Ю.И. («Техномаш» г. Москва) был получен проект ГОСТа по условиям испытаний станков с ЧПУ. В целом в ГОСТ повторены Ваши предложения, как по принципам проведения ТОиР, так и по вибродиагностике.

В настоящее время мы планируем доработку АИС Диспетчер как для решения задач, поставленных на нашем совещании, так и для соответствия с проектом ГОСТ.

В приложении к письму имеется описание реализации в Диспетчере задачи контроля технического состояния с целью планирования ТОиР по состоянию. В связи с этим у нас имеются вопросы:

- Как определить список объектов диагностики, перечень диагностических признаков и параметров для разных станков?

- Как определить пороги диагностических параметров, которые должны задаваться в программе?

Если все эти данные получать эмпирическим путем (на основе накопления практических результатов), то это займет очень много времени, и будет допущено много ошибок.

Если говорить о защите от удара, то одним из главных вопросов является такой вопрос - куда подать сигнал с устройства вибромониторинга (на УЧПУ, электропривод), чтобы быстро остановить станок.

Понятно, что все задаваемые вопросы непростые. Считаю, что их было бы хорошо обсудить на предстоящем совещании.

С уважением

С. А. Чуранов

ООО ИЦ Станкосервис

Г. Смоленск

На этом я заканчиваю очередную третью часть статьи о внедрении комплексных автоматизированных систем защиты шпинделей от столкновений и мониторинга с глубокой диагностикой технического состояния узлов станка с элементами адаптивного управления.

Надеюсь, вам было интересно читать данную статью, и она даст вам новые знания или освежит старые.