Доброго времени суток, уважаемые коллеги!

В сегодняшней статье я затрону тему зависимости общей эффективности работы оборудования с ЧПУ от общей эффективности работы Технического центра ТОиР оборудования с ЧПУ одного крупного машиностроительного предприятия.

Эффективность работы предприятия неразрывно связана с эффективностью работы оборудования с ЧПУ, которая в свою очередь неразрывно связана с эффективностью работа Технического центра ТОиР оборудования с ЧПУ. Возникает вопрос, как достоверно оценить эффективность работы оборудования с ЧПУ и эффективность работы Технического центра. Фактически, для любого станка с ЧПУ существует четыре вида потерь эффективности по сравнению с идеальным станком, работающим 24/7:

Что может снижать эффективность работы оборудования с ЧПУ?

В сегодняшней статье я затрону тему зависимости общей эффективности работы оборудования с ЧПУ от общей эффективности работы Технического центра ТОиР оборудования с ЧПУ одного крупного машиностроительного предприятия.

Эффективность работы предприятия неразрывно связана с эффективностью работы оборудования с ЧПУ, которая в свою очередь неразрывно связана с эффективностью работа Технического центра ТОиР оборудования с ЧПУ. Возникает вопрос, как достоверно оценить эффективность работы оборудования с ЧПУ и эффективность работы Технического центра. Фактически, для любого станка с ЧПУ существует четыре вида потерь эффективности по сравнению с идеальным станком, работающим 24/7:

- Плановые простои.

- Внеплановые простои, связанные с поломкой оборудования и различными внештатными ситуациями.

- Потери производительности во время работы оборудования, вызванные небольшими прерываниями в работе, работой на уменьшенной скорости и т.д.

- Потери, связанные с качеством выпускаемой продукции (брак, необходимость повторной обработки и т.д.)

Общая эффективность работы оборудования с ЧПУ (OEE)

Что может снижать эффективность работы оборудования с ЧПУ?

ОЕЕ представляет собой возможность всесторонне оценить эффективность оборудования. Он основан на измерении и обработке конкретных производственных показателей и ключевыми здесь являются Доступность, Производительность и Качество. Для грамотной оценки OEE нужно понимать, из чего складываются эти показатели.

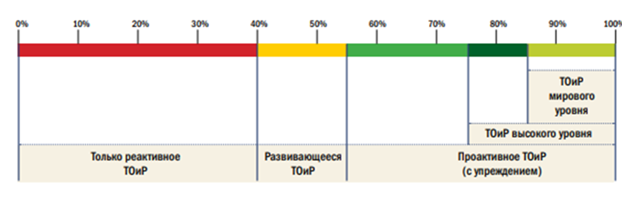

В статье рассматриваются различные подходы к техническому обслуживанию и ремонтам производственного оборудования. При оценке общей эффективности работы оборудования с ЧПУ и общей эффективности работы подразделений и сотрудников Технического центра мы столкнулись с необходимостью разработки комплексных показателей объективного представления о работе оборудования и деятельности Технического центра.

В связи с этим в статье отстаивается необходимость внедрения ключевых показателей производительности оборудования на промышленных предприятиях. Такие показатели вводятся для проведения сравнительной эффективности работы оборудования, с целью изучения и применения передового опыта ведущих представителей отрасли. Подробно рассмотрен показатель общей эффективности оборудования. Данный коэффициент позволяет выявить потери и причины неэффективности работы.

Измеритель общей эффективности оборудования строится как мультипликатор трех индикаторов - готовности оборудования, производительности оборудования и качества работы.

Коэффициент готовности, в свою очередь, учитывает потери, связанные с простоями оборудования.

Коэффициент производительности учитывает потери, связанные с уменьшением скорости производства, т. е. эффективность использования оборудования в доступное время его работы. Коэффициент качества учитывает потери, связанные с низким качеством продукции.

Коэффициент общей эффективности обслуживания оборудования может стать одним из важнейших ключевых показателей производительности, так как позволяет осуществлять мониторинг эффективности работы оборудования. В свою очередь, мониторинг эффективности работы оборудования лежит в основе стратегии ремонта по состоянию.

Итак, расчет общей эффективности работы оборудования с ЧПУ помогает руководству Технического центра «ТОиР оборудования с ЧПУ»:

Эффективность использования оборудования — это один из главных инструментов бережливого производства (концепции управления, которая в передовых индустриально развитых странах принята за эталон). Жесткая конкуренция диктует необходимость повышения производительности труда и качества продукта в условиях ограниченности трудовых, временны́х, финансовых ресурсов. Потери, связанные с оборудованием, дорого обходятся предприятию.

На нижерасположенном рисунке показываю, как посчитать, оценить и устранить потери, используя коэффициенты расчета общей эффективности работы оборудования с ЧПУ.

В статье рассматриваются различные подходы к техническому обслуживанию и ремонтам производственного оборудования. При оценке общей эффективности работы оборудования с ЧПУ и общей эффективности работы подразделений и сотрудников Технического центра мы столкнулись с необходимостью разработки комплексных показателей объективного представления о работе оборудования и деятельности Технического центра.

В связи с этим в статье отстаивается необходимость внедрения ключевых показателей производительности оборудования на промышленных предприятиях. Такие показатели вводятся для проведения сравнительной эффективности работы оборудования, с целью изучения и применения передового опыта ведущих представителей отрасли. Подробно рассмотрен показатель общей эффективности оборудования. Данный коэффициент позволяет выявить потери и причины неэффективности работы.

Измеритель общей эффективности оборудования строится как мультипликатор трех индикаторов - готовности оборудования, производительности оборудования и качества работы.

Коэффициент готовности, в свою очередь, учитывает потери, связанные с простоями оборудования.

Коэффициент производительности учитывает потери, связанные с уменьшением скорости производства, т. е. эффективность использования оборудования в доступное время его работы. Коэффициент качества учитывает потери, связанные с низким качеством продукции.

Коэффициент общей эффективности обслуживания оборудования может стать одним из важнейших ключевых показателей производительности, так как позволяет осуществлять мониторинг эффективности работы оборудования. В свою очередь, мониторинг эффективности работы оборудования лежит в основе стратегии ремонта по состоянию.

Итак, расчет общей эффективности работы оборудования с ЧПУ помогает руководству Технического центра «ТОиР оборудования с ЧПУ»:

- выявить основные потери оборудования, вызванные простоями, снижением производительности оборудования и качества обрабатываемых деталей;

- определить, какие из них самые существенные и значимые;

- сократить потери путем улучшения за счет внедрения концепций бережливого производства и ТОиР оборудования с ЧПУ;

- повысить процент выполнения плана за счет повышения надежности работы оборудования, сокращения среднего межремонтного интервала;

- снизить трудозатраты на ТОиР оборудования с ЧПУ;

- снизить уровень брака.

Эффективность использования оборудования — это один из главных инструментов бережливого производства (концепции управления, которая в передовых индустриально развитых странах принята за эталон). Жесткая конкуренция диктует необходимость повышения производительности труда и качества продукта в условиях ограниченности трудовых, временны́х, финансовых ресурсов. Потери, связанные с оборудованием, дорого обходятся предприятию.

На нижерасположенном рисунке показываю, как посчитать, оценить и устранить потери, используя коэффициенты расчета общей эффективности работы оборудования с ЧПУ.

Показатели OEE являются важным инструментом стратегии всеобщего обслуживания оборудования (TPM) и бережливого производства. Система показателей OEE основана на представлении о шести основных причинах снижения эффективности оборудования, или шести причинах потерь, которые определяют ключевые показатели ОЕЕ:

Потери из-за простоев оборудования:

Потеря производительности оборудования:

Потери качества обработанных деталей:

Учесть все эти потери вместе позволяет показатель общей эффективности оборудования - OEE. Плановые простои зависят от особенностей планирования и технологического процесса, поэтому для оценки эффективности оборудования их не учитывают, хотя их можно уменьшить за счет увеличения межремонтного цикла. Увеличение межремонтного цикла достигается при применении стратегии ТОиР ППР по фактическому техническому состоянию и проведении капитальных ремонтов с глубокой модернизации станков.

Математически, OEE — это произведение трех компонентов:

Таким образом, если три этих фактора максимальны, то можно говорить, что оборудование работает эффективно. А если хотя бы один фактор низкий, то это отобразится в значении OEE, даже при прекрасных остальных факторах.

На нижерасположенном рисунке показаны коэффициенты состояния оборудования с ЧПУ, участвующие в расчете общей эффективности работы оборудования с ЧПУ.

Потери из-за простоев оборудования:

- поломка (отказ),

- настройка (переналадка),

Потеря производительности оборудования:

- мелкие остановки,

- снижение скорости работы оборудования,

Потери качества обработанных деталей:

- брак при запуске оборудования,

- брак при производстве.

Учесть все эти потери вместе позволяет показатель общей эффективности оборудования - OEE. Плановые простои зависят от особенностей планирования и технологического процесса, поэтому для оценки эффективности оборудования их не учитывают, хотя их можно уменьшить за счет увеличения межремонтного цикла. Увеличение межремонтного цикла достигается при применении стратегии ТОиР ППР по фактическому техническому состоянию и проведении капитальных ремонтов с глубокой модернизации станков.

Математически, OEE — это произведение трех компонентов:

- Фактора производительности, который определяется как отношение фактической выработки к теоретической (такой как если бы оборудование работало с идеальной, запланированной скоростью).

- Фактора доступности, который определяется как отношение фактического производственного времени к запланированному.

- Фактора качества обработанных деталей, который определяется как отношение фактически изготовленных качественных деталей к запланированным.

Таким образом, если три этих фактора максимальны, то можно говорить, что оборудование работает эффективно. А если хотя бы один фактор низкий, то это отобразится в значении OEE, даже при прекрасных остальных факторах.

На нижерасположенном рисунке показаны коэффициенты состояния оборудования с ЧПУ, участвующие в расчете общей эффективности работы оборудования с ЧПУ.

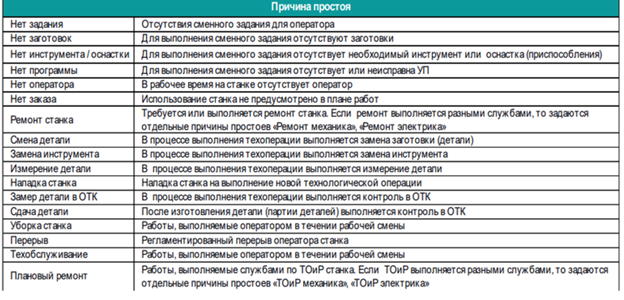

На нижерасположенном рисунке показаны параметры простоев оборудования с ЧПУ, связанных с производственной готовностью оборудования с ЧПУ к выпуску качественной продукции.

Простои оборудования, связанные с подготовкой производства и ТоиР оборудования являются серьезной проблемой на машиностроительных предприятиях. В своей статье я остановлюсь только на простоях оборудования, связанных с плановыми и внеплановыми ремонтами.

Сократить потери из-за плановых и внеплановых ТОиР оборудования можно с помощью оперативного оповещения сервисно-ремонтных служб об аварийных ситуациях.

Свести к минимуму подобные ситуации можно благодаря современной АСУ «ТОиР оборудования с ЧПУ», с модулем автоматического планирования ТОиР, на основе данных о фактической наработке и «фактическом техническом состоянии узлов станка.

Дальше давайте рассмотрим основные коэффициенты производственной готовности оборудования с ЧПУ:

На нижерасположенном рисунке показаны параметры производительности оборудования с ЧПУ для разного возраста эксплуатации.

Сократить потери из-за плановых и внеплановых ТОиР оборудования можно с помощью оперативного оповещения сервисно-ремонтных служб об аварийных ситуациях.

Свести к минимуму подобные ситуации можно благодаря современной АСУ «ТОиР оборудования с ЧПУ», с модулем автоматического планирования ТОиР, на основе данных о фактической наработке и «фактическом техническом состоянии узлов станка.

Дальше давайте рассмотрим основные коэффициенты производственной готовности оборудования с ЧПУ:

- коэффициент загрузки оборудования с ЧПУ, который применяется для оценки его загрузки и рассчитывается как отношение времени производства продукции к фонду рабочего времени;

- коэффициент эффективной загрузки оборудования с ЧПУ, который применяется для эффективной работы станка, когда станок включен, и рассчитывается как отношение времени производства продукции ко времени, когда он включен;

- коэффициент технической готовности оборудования с ЧПУ, который применяется при оценке качества работы Технического центра ТОиР оборудования с ЧПУ и рассчитывается как отношение доступного времени к фонду рабочего времени;

- коэффициент технологической готовности оборудования с ЧПУ, который определяется при оценке подготовки производства и рассчитывается как отношение времени простоя подготовки производства к фонду рабочего времени;

- коэффициент производственной загрузки оборудования с ЧПУ, который определяется для оценки общего полезного использования оборудования с ЧПУ, в том числе при вспомогательных действиях оператора и рассчитывается как отношение времени производства продукции и производственного простоя к фонду рабочего времени;

- коэффициент потерь оператора, который определяется для оценки простоя оборудования с ЧПУ по вине оператора и рассчитывается как отношение времени нерегламентируемого простоя оборудования к фонду рабочего времени.

На нижерасположенном рисунке показаны параметры производительности оборудования с ЧПУ для разного возраста эксплуатации.

Простои оборудования, связанные с низкой производительностью оборудования, являются серьезной проблемой на машиностроительных предприятиях. И связаны они с неоптимальными режимами обработки, устаревшим оборудование и сознательным занижением режимов работы станка оператором.

Для решения данной проблемы необходимо контролировать четыре параметра:

Такой подход позволяет выявлять необоснованное занижение оператором производительности станка и резервы для увеличения режимов резания.

На нижерасположенном рисунке показаны параметры качественной продукции, выпускаемой на оборудовании с ЧПУ с учетом возраста.

Для решения данной проблемы необходимо контролировать четыре параметра:

- скорость вращения шпинделя,

- нагрузку на шпиндель,

- скорость рабочих подач,

- потребляемую мощность.

Такой подход позволяет выявлять необоснованное занижение оператором производительности станка и резервы для увеличения режимов резания.

На нижерасположенном рисунке показаны параметры качественной продукции, выпускаемой на оборудовании с ЧПУ с учетом возраста.

Простои оборудования, связанные с изготовление бракованной продукции, являются серьезной проблемой на машиностроительных предприятиях, так как предприятия теряют время сначала на изготовление бракованных деталей, а потом — на их исправление или изготовление новых деталей взамен бракованных. Также растут затраты на материалы, увеличивается расход инструмента на партию и так далее. И связаны они с неоптимальными режимами обработки, устаревшим оборудованием и сознательным занижением режимов работы станка оператором.

Для решения данной проблемы необходимо:

Технический центр «ТОиР оборудования с ЧПУ» определяет общую эффективность работы оборудования с ЧПУ с помощью внедренной автоматизированной информационной системы «Диспетчер». АИС «Диспетчер» определяет составные коэффициенты, такие как готовность оборудования к выполнению технологических операций, производительность оборудования с ЧПУ и качества выпускаемой продукции, необходимых для расчета общей эффективности работы оборудования с ЧПУ.

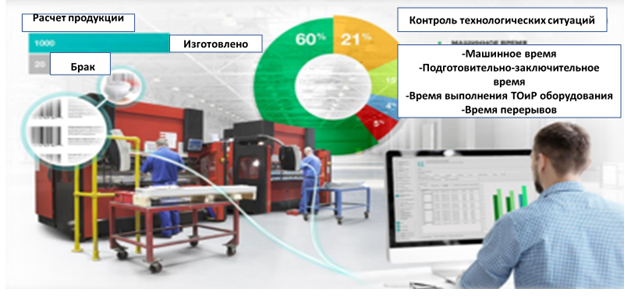

На нижерасположенном рисунке показана АИС «Диспетчер» с информацией о выдаче продукции и контроле технологических ситуаций.

Для решения данной проблемы необходимо:

- ограничить операторам возможность работать по неутвержденным управляющим программам,

- загружать в стойку УЧПУ только эталонные программы из специального хранилища,

- оцифровать ответственные этапы технологического процесса,

- контролировать в реальном режиме времени отклонения технологических параметров от эталонных, оповещая оператора и технологов об этих отклонениях.

Технический центр «ТОиР оборудования с ЧПУ» определяет общую эффективность работы оборудования с ЧПУ с помощью внедренной автоматизированной информационной системы «Диспетчер». АИС «Диспетчер» определяет составные коэффициенты, такие как готовность оборудования к выполнению технологических операций, производительность оборудования с ЧПУ и качества выпускаемой продукции, необходимых для расчета общей эффективности работы оборудования с ЧПУ.

На нижерасположенном рисунке показана АИС «Диспетчер» с информацией о выдаче продукции и контроле технологических ситуаций.

На нижерасположенном рисунке показана диаграмма оценки общей эффективности работы оборудования с ЧПУ при применении разных стратегий ТОиР, полученная с помощью АИС «Диспетчер».

На нижерасположенной таблице показано преднастроечное состояние станка с ЧПУ, вводимое и регистрируемое вручную с помощью специализируемого терминала, входящего в состав АИС «Диспетчер».

Аналитические возможности АИС «Диспетчер»

Используя аналитические возможности АИС «Диспетчер» руководители производства, начальники цехов и технологических отделов предприятия получают автоматически сформированные отчеты по анализу нижеперечисленных показателей коэффициентов преднастроечной эффективности (КПЭ) работы оборудования с ЧПУ:

-использование КПЭ:

-коэффициент загрузки оборудования -Кз

- коэффициент производственной загрузки оборудования-Кпз

- коэффициент готовности оборудования-Кг

АИС «Диспетчер также так-же в автоматическом режиме проводит расчет и анализ следующих показателей общей эффективности работы оборудования:т:

- расчет показателей ОЕЕ в автоматическом режиме по различным методикам,

- расчет загрузки оборудования с ЧПУ,

- расчет производительности работы оборудования с ЧПУ,

- расчет качества обработки на оборудовании с ЧПУ,

- анализ показателя ОЕЕ, как по предприятию в целом, так и по цеху, мастерской, станку за различные промежутки времени

На этом я заканчиваю первую часть статьи и перехожу ко второй части, посвященной определению оценки общей эффективности работы подразделений и сотрудников Технического центра «ТОиР оборудования с ЧПУ.

Общая эффективность работы Технического центра

«ТОиР оборудования с ЧПУ»

В современной экономической ситуации на предприятии стало происходить формирование негативных тенденций, связанных с ростом затрат на ТОиР оборудования с ЧПУ, что привело к значительному росту результатов производственно-экономической деятельности предприятия.

Общеизвестно, что на ТОиР оборудования с ЧПУ расходуются средства с ежегодным увеличением, что приводит к росту себестоимости продукции предприятия. Сложившаяся ситуация потребовала от Технического центра «ТОиР оборудования с ЧПУ» разработки современных инновационных концептуальных подходов к решению проблем повышения эффективности функционирования подразделений и сотрудников Технического центра предприятия, среди которых можно отметить совершенствование оценки эффективности деятельности подразделений и сотрудников Технического центра «ТОиР оборудования с ЧПУ». Для этого сотрудниками Технического центра был проведен анализ предлагаемых в научной литературе и применяемых на практике методик оценки эффективности функционирования служб ТОиР оборудования с ЧПУ на предприятиях.

На основе маркетинговой составляющей оценки эффективности функционирования Технического центра «ТОиР оборудования с ЧПУ» предприятия, связанной с оценкой удовлетворённости производства в услугами по ТОиР оборудования с ЧПУ, была разработана методика, базируемая на следующих трёх направлениях:

- методике, основанной на использовании расчётов показателей эффективности работы Технического центра в целом, специализированных отделов, технических бюро и сотрудников;

- методике, основанной на использовании методов математического моделирования эффективности работы подразделений Технического центра;

- смешанной методике, содержащей как элементы математического моделирования, так и расчёт показателей эффективности работы Технического центра и его подразделений.

При этом следует отметить, что при разработке методики оценки эффективности работы Технического центра «ТОиР оборудования с ЧПУ» мы определили методом единого подхода следующие показатели:

- чем измерять эффективность функционирования Технического центра «ТОиР оборудования с ЧПУ», его подразделений и сотрудников;

- рассмотрели: обобщающий показатель,

- систему показателей,

- системный показатель с главным (критериальным) оценочным показателем;

- определили, каким должен быть состав и количество одновременно используемых показателей;

- каким должен быть показатель, определяющий итоговую оценку эффективности функционирования Технического центра «ТОиР оборудования с ЧПУ» предприятия.

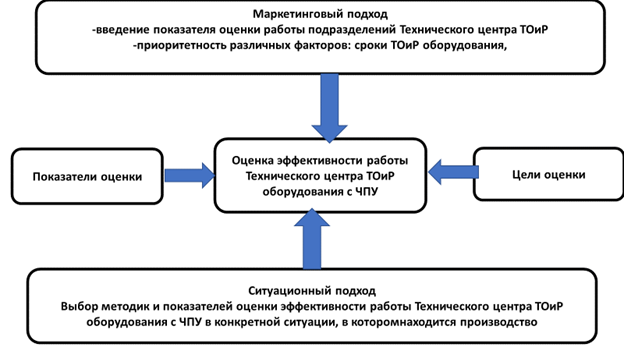

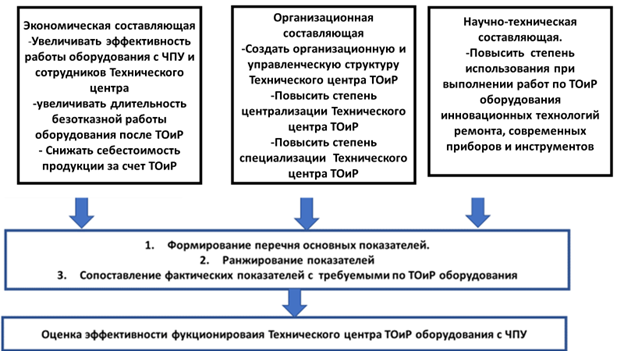

Показатели эффективности функционирования Технического центра «ТОиР оборудования с ЧПУ» традиционно подразделяются на экономические, организационные и научно-технические. Комплекс мероприятий по повышению эффективности работы Технического центра ТОиР мы проводим с учётом маркетинговых исследований, предполагающих оценку удовлетворённости производства и ситуационного анализа, базирующегося на ранжировании и выборе показателей оценки эффективности работы Технического центра». Для этого в процессе оценки эффективности функционирования Технического центра ТОиР оборудования предприятия мы применили методику взаимосвязи ситуационного подхода, обуславливающего выбор показателей оценки эффективности под конкретную ситуацию, имеющуюся на предприятии, и маркетингового подхода, обуславливающего, в ходе оценки,

использование маркетинговой составляющей, связанной с оценкой удовлетворённости производства и приоритетностью требований потребителей в каждой конкретной ситуации.

На нижерасположенном рисунке показана блок-схема оценки эффективности работы Технического центра «ТОиР оборудования с ЧПУ».

К категории показателей направления эффективности работы Технического центра ТОиР оборудования с ЧПУ относятся:

По времени простоя оборудования с ЧПУ

По движению остатков МТС

Дальше я показываю применяемые в Техническом центре «ТОиР оборудования с ЧПУ» параметры для оценки эффективности работы следующих подразделений и сотрудников:

-подразделений Технического центра,

-бюро ремонта отдела ТОиР,

-бюро капитального ремонта оборудования с ЧПУ,

-бюро контроля геометрической точности станков, мониторинга и диагностики технического состояния узлов оборудования с ЧПУ.

На нижерасположенном рисунке показаны параметры для расчета общей эффективности работы Технического центра ТОиР оборудования с ЧПУ.

- процент выполнения ТОиР оборудования с ЧПУ,

- процент выполнения плана ППР,

- процент выполнения внеплановых ТОиР.

По времени простоя оборудования с ЧПУ

- коэффициент внеплановых работ оборудования с ЧПУ.

По движению остатков МТС

- динамика уровня складских остатков,

- процент длительно неподвижных ТМЦ на складах,

- процентное отношение длительно неподвижных ТМЦ на складах к общим складским остаткам.

Дальше я показываю применяемые в Техническом центре «ТОиР оборудования с ЧПУ» параметры для оценки эффективности работы следующих подразделений и сотрудников:

-подразделений Технического центра,

-бюро ремонта отдела ТОиР,

-бюро капитального ремонта оборудования с ЧПУ,

-бюро контроля геометрической точности станков, мониторинга и диагностики технического состояния узлов оборудования с ЧПУ.

На нижерасположенном рисунке показаны параметры для расчета общей эффективности работы Технического центра ТОиР оборудования с ЧПУ.

На нижерасположенном рисунке показаны параметры для расчета общей эффективности работы ремонтных бюро отдела ТОиР оборудования с ЧПУ Технического центра ТОиР.

На нижерасположенном рисунке показаны параметры для расчета общей эффективности работы ремонтных бюро отдела капитального ремонта оборудования с ЧПУ Технического центра ТОиР оборудования.

На нижерасположенном рисунке показаны параметры для расчета общей эффективности работы бюро мониторинга технического состояния узлов оборудования с ЧПУ с глубокой диагностикой Технического центра ТОиР оборудования.

На нижерасположенном рисунке показаны составляющие оценки эффективности функционирования Технического центра ТОиР оборудования с ЧПУ.

Рекомендации для разработки и внедрения системы оценки эффективности работы служб ТОиР оборудования с ЧПУ на предприятиях машиностроения:

- Выполнить обзор и анализ основных теоретических и практических подходов к оценке эффективности работы служб ТОиР оборудования с ЧПУ и эксплуатационной надёжности оборудования предприятий.

- Разработать интегральный, комплексный показатель оценки эффективности работы службы ТОиР, учитывающий качество работ, время и стоимость их выполнения.

- Разработать и внедрить методику практической оценки эффективности работы службы ТОиР оборудования с ЧПУ.

- Обосновать целесообразность и разработать соответствующий подход к оценке эффективности работы служб ТОиР оборудования.

- Проанализировать и промоделировать применимость предложенных методов оценки и эффективности работы службы ТОиР оборудования.

В настоящее время вопрос обобщённой технико-экономической оценки эффективности ремонтного обслуживания производства, которая бы позволяла выполнять комплексный анализ результативности служб ТОиР оборудования с ЧПУ, следует отнести к разряду недостаточно проработанных, что оставляет предприятиям простор для выработки собственных подходов и методик по его решению.

На этом я заканчиваю очередную статью. Желаю вам продуктивной работы по повышению эффективности работы служб ТОиР оборудования.