«У нас благородная профессия.

Нам дано счастье видеть продукт своего труда,

превращать бесформенные комья руды

в огнеслепящий металл, в чугун, в прокат,

в литьё, в рельсы, швеллеры, двутавры –

вещи нужные, весомые, зримые.»

И.П. Бардин

Уникальный, единственный в республике завод по изготовлению чугунного литья для станкостроения Постановлением ЦК КПБ и Совета Министров БССР решено было построить в Гомеле по проекту, разработанному Киевским институтом «Гипрохиммаш». Проект на строительство Гомельского завода «Центролит» был утверждён 9 февраля 1962 года. Строительство его началось в январе 1963 года силами генерального подрядчика «Строительный трест №10 СУ-139» после принятия XXI съездом КПСС решения на специализацию отраслевой промышленности. Проектная мощность должна была составить 93 тыс. тонн литья в год; число работающих – 3200 человек. Завод спроектирован по новой технологической схеме, предусматривающей раздельное расположение литейных и вспомогательных цехов. Директором завода назначен Кубышкин Петр Гордеевич, ветеран Великой Отечественной войны.

В 1965 году на площадях введенного в эксплуатацию ремонтно-механического цеха была получена первая продукция – нестандартное оборудование для дальнейшего развития собственного производства.

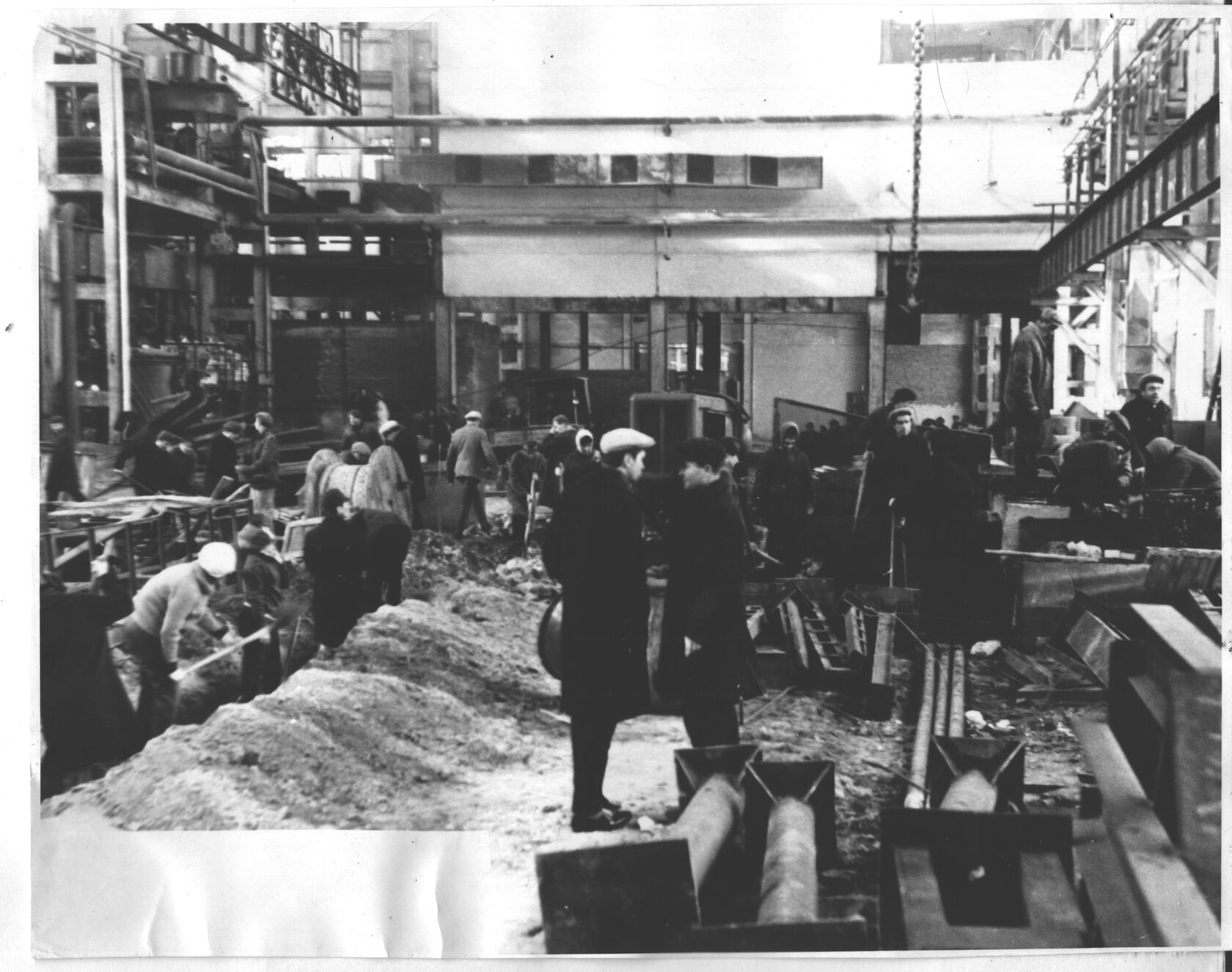

26 октября 1968 года в торжественной обстановке под руководством директора Жихарева Алексея Петровича была осуществлена первая плавка металла. Первую форму залил мастер плавки Реут В.А., земледелкой руководил мастер Газука Н.П., первый мастер формовочного отделения – Фельдман Л.И.

В тот хмурый день в цехе крупного литья впервые вспыхнуло солнце – горячий металл.

15 часов 20минут. В это время была отлита мемориальная доска:

Так рождался один из многих в СССР и единственный в республике специализированный завод по производству отливок. Специфика, определенная предприятию, – изготовление чугунного литья для станкостроительной и машиностроительной отраслей народного хозяйства.

Цех крупного литья с годовой производственной мощностью 25 тыс. тонн официально был введён в декабре 1968 года.

Развитие литейного производства привело к появлению новых профессий. Группу рабочих высшей квалификации составляют формовщики, формовщики-сборщики. Они должны уметь приготовить литейную форму для отливок любой сложности. Так же как хорошо приготовленная глина помогает создать скульптуру как филигранно отточенное произведение искусства, так и верно скомпонованная формовочная смесь – гарантия хорошей работы. В числе основных и самых почётных профессий на заводе значатся профессии плавильщика, вагранщика, заливщика, стерженщика, крановщика, модельщика, они определяют производство.

В 1971 году был введён цех среднего литья с годовой производственной мощностью 35 тыс. тонн литья в год.

В 1976 году на должность директора завода назначен Тонконоженко Виктор Иванович. В конце 1976 года введена в строй линия АЛ91265 цеха мелкого литья мощностью 16 тыс. тонн в год и в 1977 году – линия А82М мощностью 10,6 тыс. тонн литья в год.

Завод «Центролит» находится в системе Минстанкопрома СССР, специализируется на выпуске станочного литья для станкостроительных заводов, которое поставлялось в 48 различных городов СССР, в том числе в Москву, Витебск, Вильнюс, Ижевск, Львов, Ярославль, Новосибирск.

Завод соревнуется с Каунасским, Липецким литейными заводами «Центролит», участвует во всесоюзном соревновании среди заводов Минстанкопрома.

Все эти годы на заводе серьёзное внимание уделяется социальному обеспечению трудящихся. Имеются 3 столовые: 2 цеховые и одна центральная, которая располагает залом диетпитания и буфетом, где работники завода могут приобрести полуфабрикаты, сделать заказы на праздничные блюда. Введён в действие рыбокомплекс, где разводят карпа. На территории завода работает здравпункт, в котором имеются зубной кабинет, процедурная, физкабинет; несколько раз в неделю ведут прием врачи поликлиники. Ежегодно проводится профилактический осмотр работающих. Работает комната психологической разгрузки. Большое внимание уделяется детям: имеется пионерский лагерь, расположенный в сосновом бору; введён заводской комбинат ясли-сад на 280 мест. Спорт занимает важное место в жизни коллектива: на заводе работают несколько спортивных секций: по лыжам, волейболу, футболу, баскетболу, шахматам и шашкам. Принимает на оздоровление работников заводской санаторий «Литейщик», лучшим работникам предоставляются путёвки на курорты, в санатории, дома отдыха за 30 % стоимости путёвки. Организуются коллективные экскурсии в крупные города Советского Союза.

На заводе имеются все условия для повышения квалификации и культуры. Имеется техническая и профсоюзная библиотеки. Образование можно продолжить в техникумах и высших учебных заведениях на вечерних и заочных отделениях. В ГПТУ-79 металлистов готовят рабочих специалистов для литейного производства. Лучших производственников завод посылает учиться в высшие учебные заведения на дневную форму обучения, обеспечивая их повышенной стипендией.

С 1979 по 1989 годы заводом руководит директор Глейзер Роман Львович.

В январе 1980 года на заводе запущена в эксплуатацию импортная линия безопочной формовки «Форматик» мощностью 10 тыс. тонн литья в год. Монтажники остались на линии, чтобы освоить на ней проектную мощность и передать опыт молодым рабочим. На сложной машине работают те же лица, которые контролируют её техническое состояние и выполняют ремонт. С первых дней такая организация оправдывает себя – работа на единый наряд, оплата зависит только от количества годной продукции, в случае брака – коллективная ответственность. Производительность труда повысилась на 30 %, значительно снижены затраты на производство, раньше срока достигнуто освоение проектной мощности. Бригадир Толстогузов В.Я. удостоен высокой награды – ордена «Знак почёта».

Во всесоюзном социалистическом соревновании завод за I квартал 1982 года занял II место среди заводов ВПО «Союзлитпром». Таких высоких успехов коллектив завода добился шестой раз подряд. Многие рабочие, инженерно-технические работники завода за долголетнюю, плодотворную, самоотверженную работу награждены правительственными наградами: электросварщица Немцова Л.А., формовщик Шандрак П.Г., стерженщица Акулич Е.Г., обрубщик Кулешов А.М., модельщик Гулевич А.К., заливщик Пинчук А.И. и многие другие.

За 1981-1982 годы организована техническая учёба по повышению профессиональных знаний работников ОТК, внедрена маршрутная пооперационная система производства литья в цехе крупного литья, увеличена номенклатура и объем черновой механической обработки отливок до 10,5 тыс. тонн, внедрено изготовление литья по металломодельной оснастке, аттестовано на государственный Знак качества 4 наименования отливок.

С началом технической революции – перевод гидравлики на 320 атмосфер, завод впервые освоил отливки корпусов с пролитыми каналами, максимальный вес отливки достигал 22,3 тонны, которая была отгружена в город Раменское Московской области.

По состоянию на 1 января 1983 года на заводе трудятся 94 рабочих, имеющих личное клеймо. Из 11 цехов завода (82 участка) – 5 цехов (37 участков) автоматизированы и комплексно-механизированы. С целью автоматизации инженерного труда в 1980 году были начаты работы по созданию АСУП. В 1982 году завершена разработка технического проекта, установлена и запущена в эксплуатацию ЭВМ ЕС-1033.

Внедрены мероприятия, обеспечивающие рост технического уровня за счёт совершенствования технологии: установка и внедрение в производство в обрубном корпусе цеха среднего литья зачистного комплекса по обрубке литья; внедрение в производство установки для производства литья методом вакуумной формовки; внедрение в производство механизированной заливки форм на линии безопочной формовки с помощью заливочной установки; запущен в работу блок №4 линии АЛ-91265-СМ; смонтирована установка на участке литья слитков бронзы Ø25-250 мм горизонтального непрерывного литья; запущена в работу 3-тонная установка плакированных смесей.

22 апреля 1983 года – день юбилейной 500 000 плавки на заводе. Коллектив цеха № 1 – победитель соцсоревнования за право провести юбилейную плавку. Эту ответственную плавку провела смена старшего мастера Л. Михайличенко. Подготовку металла вели ветераны завода А. Мринский, А. Рудой, завальщик В. Мельниченко, формовку отливки стойки станины станка для Минского завода автоматических линий доверили бригаде А.Хайлова.

В 80-е годы прошлого столетия Центролит приступил к освоению производства чугунных тюбингов для Минскметростроя. Постановлением Совета Министров Белорусской ССР от 29 мая 1991 № 210 «О присуждении единовременной премии Совета Министров БССР за создание и освоение в производстве высокоэффективной техники, прогрессивной технологии и новых материалов» отмечен ряд работников предприятия.

Максимальный объем выпуска отливок достигнут в 1988 году и составил 85,5 тысяч тонн.

Ведутся серийные поставки непрерывнолитых заготовок из серого и высокопрочного чугуна для изготовления накладных направляющих предприятиям станкостроения.

В 1988 году ведётся монтаж и запуск автоматической линии в цехе крупного литья с размерами опок 1,9х2,9х0,6 для формовки серийной номенклатуры – тюбинги для Минскметрстроя и корпуса, крышки редукторов для бакинского завода «Редуктор».

В июле 1989 года выплавлена 1 000 000-я тонна чугуна.

По контрактам с Японией выполнялись поставки непрерывнолитых заготовок из высокопрочного чугуна и бронзы. Спустя десятилетие подобное чугунное литье поставлялось в Венгрию, Турцию, Болгарию. В настоящее время рынок сбыта непрерывного литья – это Россия, Украина.

Во времена развала СССР, подрыва экономических и кооперационных связей руководил заводом директор Жирнов Евгений Александрович. По причине экономического кризиса и падения спроса на литье выпуск упал до 7 тыс. тонн в 1995 году.

В сложном для завода 1995 году управление принимает новая команда во главе с директором Андриановым Николаем Викторовичем, которая сумела найти новые направления, способные вывести завод из тяжелой экономической ситуации. Создаётся маркетинговая служба. Освоен выпуск дорожной арматуры и изделий для городского дизайна, заключаются контракты с предприятиями России – ОАО «САСТА», ОАО «ДЗФС», «Завод фрезерных станков» г.Нижний Новгород, ОАО «Ижнефтемаш», ООО «Псковский завод механических приводов» и другими. С дорожной арматурой под нагрузку С250 и D400 завод выходит на европейский рынок – отливки поставляются во Францию, Италию, Испанию, Финляндию.

Для Московского станкостроительного завода «Красный Пролетарий» осваивается каменная станина токарного станка.

Первая продукция градостроения отправлена в Москву для реконструкции Престижной Аллеи возле стадиона «Лужники», куда были поставлены двухрожковые опоры освещения. Затем последовали поставки опор в парк Сокольники, тумб под опоры освещения на Манежную площадь.

Начало 2000-х годов ознаменовано созданием и развитием дилерской сети предприятия – завод "ЦЕНТРОЛИТ" стали представлять в Ростове-на-Дону, Москве, Санкт-Петербурге, Уфе и других крупнейших городах России, свой потребитель нашелся и в Казахстане.

С 2000 года продукция для градостроения регулярно поставляется в Санкт-Петербург – город готовится к своему 300-летию. Продукция завода в виде чугунных элементов опор освещения серии «Невский проспект», «Площадь искусств», «Пушкин», «Московский проспект», «Александровский сад» украшают обновлённую северную столицу.

В 2002 году в связи с отсутствием серийных заказов демонтируется автоматическая линия в цехе крупного литья.

В 2003 году меняется руководство завода, директором назначен Сайков Михаил Алексеевич. Заводская биография руководителя началась в 1972 году, он прошёл путь от слесаря, механика, начальника цеха мелкого литья, начальника ОТК, заместителя директора по маркетингу до директора.

В 2003 году завод получает значимый заказ – в Москве к храму Христа Спасителя через Москву-реку строится Патриарший мост по проекту скульптора Зураба Церители. Все художественные элементы моста изготовлены на заводе, собраны в секции и поставлены в Москву.

Уникальный заказ выполнен в 2004 году к 850-летию Москвы за 6 месяцев, его объем составил около 230 тонн художественного литья. Общая длина моста – 203 метра, ширина – 10 метров, а площадь – 258 квадратных метров. Ажурная решетка стала настоящим украшением Патриаршего моста, и его смело можно назвать самым красивым в Москве.

Парковые беседки, скамейки, решетки ограждения, урны, цветочницы, чугунные опоры освещения, парковые скульптуры, выпускаемые ЦЕНТРОЛИТом, востребованы на протяжении более двадцати лет при благоустройстве скверов, парков, улиц, набережных городов и поселков не только в Беларуси, но и в крупнейших городах России.

В 2008 году проведена замена формовочного блока безопочной линии «Форматик» на формовочный блок безопочной формовки «HUNTER». Завод наращивает объёмы по выпуску литья для машиностроения – осваивается номенклатура для ОАО «Ударник» г.Минск, ОАО «Владимирский завод тракторного оборудования» и др. Растёт выпуск отливок из высокопрочного чугуна, который достигает до 20 % от общего объёма. Плавка металла происходит в основном в индукционных печах.

В этом же году освоен выпуск турбин для дизельных двигателей, соответствующих требованиям EURO-3.

В 2011 году выпуск чугунных отливок разного назначения составил 28,0 тысяч тонн.

Республиканское унитарное предприятие "Гомельский литейный завод "Центролит" с 23 декабря 2010 года преобразовано в Открытое акционерное общество "ГОМЕЛЬСКИЙ ЛИТЕЙНЫЙ ЗАВОД "ЦЕНТРОЛИТ" (ОАО "ГЛЗ "ЦЕНТРОЛИТ").

В 2012 году предприятие заключает первый контракт на поставку обработанных чугунных тюбингов для строительства Московского метрополитена. Освоено производство чугунных тюбинговых колец диаметром 5,5 м, 6,0 м, 7,5 м, 8,5 м, 9,5 м, 10,5 м. Выполняются заказы для комплектации перегонных тоннелей Третьего пересадочного контура, а именно на станции «Деловой центр», «Нижняя Масловка», «Хорошевская» и др. В дальнейшем регионы поставок тюбингов расширяются – Баку, Минск, Челябинск. Производственные мощности позволяют ежемесячно изготавливать данную продукцию объемом до 1000 тонн.

В 2011-2014 годах для расширения возможностей по термической обработке отливок приобретаются 2 электрические печи отжига.

В феврале 2015 года остановлена последняя вагранка, плавка металла полностью перешла на индукционные печи.

С 2012 по 2016 годы предприятие входит в состав холдинга «Белстанкоинструмент», выполняются заказы на корпусное литьё для всех станкозаводов Республики Беларусь.

В 2016 году модернизируется формовочный участок цеха крупного литья – участок переведен на ХТС-процесс на основе фурановых смол, внедрена система регенерации отработанной смеси.

В 2016-2018 годах предприятие выполняет контракт на поставку шахтных тюбингов для строительства Петриковского рудника ОАО «Беларуськалий».

В 2018 году в перечне значимых заказов – поставка дорожной арматуры для строительства в Национальном аэропорту «Минск» второй взлетно-посадочной полосы. В преддверии празднования XII Республиканского фестиваля национальных культур в Гродно были изготовлены декоративные люки с изображением святого оленя Губерта.

Расширяется модельное производство. В 2018 году в деревомодельном цехе был внедрён фрезерный деревообрабатывающий станок модели ROBOTIKSAN 5 AXEN, котрый предназначен для обработки дерева, ДСП, МДФ, фанеры. Металломодельная оснастка изготавливается на фрезерно-сверлильно-расточном станке с ЧПУ AJAN KFCNC400.

На предприятии действует кафедра «Машины и технология литейного производства» ГГТУ им. П.О. Сухого, кафедра экономики ГГУ им. Ф. Скорины.

В 2019 году меняется руководство предприятия. На должность директора назначен Душко Сергей Олегович, который прекрасно владеет вопросами металлургии, технологии формовки, обеспечения предприятия материалами и экономики предприятия.

Увеличиваются объемы поставок базового корпусного литья для предприятий российской группы ООО «СТАН», продолжаются поставки обработанных чугунных тюбингов в Москву, расширяется номенклатура отливок из высокопрочного чугуна машиностроительного назначения, в том числе для ОАО «АМКОДОР».

В 2020-2021 годах предприятие вновь выполняет значимый заказ по изготовлению шахтных тюбингов для строительства Дарасинского рудника ОАО «Беларуськалий».

Модернизируются формовочные отделения участков крупного и среднего литья, увеличивается оснащенность станочным оборудованием для расширения возможностей черновой механической обработки, расширяется опочный парк.

Сегодня предприятие ежемесячно изготавливает до 500 наименований продукции. И продолжает наращивать объемы производства.

Наличие различных технологий формовки – ХТС-процесс, ПГС-процесс, кокильное литьё, непрерывнолитые заготовки позволяют ОАО «ГЛЗ «ЦЕНТРОЛИТ» осваивать сложное литье для машиностроения, станкостроения, автомобилестроения и других отраслей народного хозяйства массой до 18 тонн из серого и высокопрочного чугуна.

За последнее десятилетие поставки продукции произведены 400 предприятиям Беларуси, 70 предприятиям России, а также компаниям Финляндии, Франции, Италии, Венгрии, Германии, Турции, Армении, Казахстана, Украины, Литвы, Латвии и других стран.

Сегодня около 50 % работающих на заводе — молодежь до 40 лет. Это позволяет говорить о том, что у предприятия есть перспективы и будущее.

И дома, и на производстве, и в колхозе, и на современной стройке, и на улицах, и на набережных, и на площадях, и в парках, и в скверах вы найдёте множество предметов, изготовленных литейщиками.

СТОИТ ТОЛЬКО ОГЛЯНУТЬСЯ ВОКРУГ!