Начало статьи - здесь.

Доброго времени суток, уважаемые коллеги!

Как Вы уже заметили, каждая моя статья посвящена решению одной конкретной задаче в области организации ТОиР оборудования с ЧПУ на одном из предприятий машиностроения, исходя из личного опыта. И в данной статье я продолжаю тему «Централизованный ремонт револьверных головок и приводных инструментальных блоков».

Револьверные головки таких известных производителей, как Baruffaldi, Duplomatic, Pragati, Sauter отличаются надежностью и повышенной износостойкостью. Но если экономить на профилактическом обслуживании и неправильном или неполном выполнении рекомендаций производителей револьверных головок, можно получить довольно серьезные финансовые потери.

Неисправности в револьверных головках могут быть вызваны неполадками, возникшими в результате столкновений со шпинделем, посадочными поверхностями осей или подшипниковыми опорами, естественным износом элементов и ошибками эксплуатирующего персонала.

Работы по ремонту револьверных головок Технический центр проводит силами ремонтных бюро и централизованного специализированного участка по ремонту револьверных головок по нижепредставленной схеме.

Работы по выставлению геометрии револьверной головы относительно оси шпинделя станка, вызванные столкновением и ослаблением крепления револьверной головы, выполняются силами ремонтных бюро непосредственно на станке.

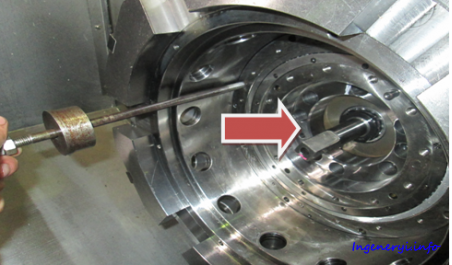

Для выставления револьверной головы после столкновения со шпинделем производим следующие действия:

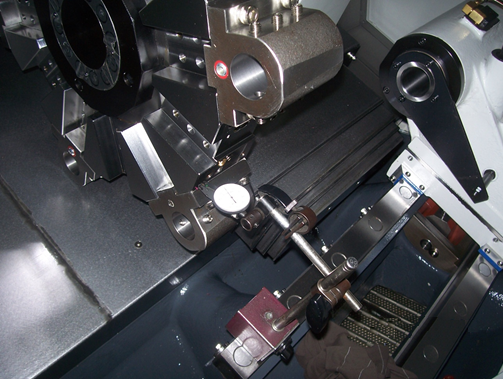

1. Проверяем параллельность револьверной головы оси Z станка, для этого устанавливаем индикатор и с помощью маховика перемещаем револьверную головку по оси Z.

Смотрите нижерасположенный рисунок.

Как Вы уже заметили, каждая моя статья посвящена решению одной конкретной задаче в области организации ТОиР оборудования с ЧПУ на одном из предприятий машиностроения, исходя из личного опыта. И в данной статье я продолжаю тему «Централизованный ремонт револьверных головок и приводных инструментальных блоков».

Ремонт револьверных головок с приводными инструментальными блоками производства ведущих компаний мира

Револьверные головки таких известных производителей, как Baruffaldi, Duplomatic, Pragati, Sauter отличаются надежностью и повышенной износостойкостью. Но если экономить на профилактическом обслуживании и неправильном или неполном выполнении рекомендаций производителей револьверных головок, можно получить довольно серьезные финансовые потери.

Неисправности в револьверных головках могут быть вызваны неполадками, возникшими в результате столкновений со шпинделем, посадочными поверхностями осей или подшипниковыми опорами, естественным износом элементов и ошибками эксплуатирующего персонала.

Работы по ремонту револьверных головок Технический центр проводит силами ремонтных бюро и централизованного специализированного участка по ремонту револьверных головок по нижепредставленной схеме.

Работы по выставлению геометрии револьверной головы относительно оси шпинделя станка, вызванные столкновением и ослаблением крепления револьверной головы, выполняются силами ремонтных бюро непосредственно на станке.

Для выставления револьверной головы после столкновения со шпинделем производим следующие действия:

1. Проверяем параллельность револьверной головы оси Z станка, для этого устанавливаем индикатор и с помощью маховика перемещаем револьверную головку по оси Z.

Смотрите нижерасположенный рисунок.

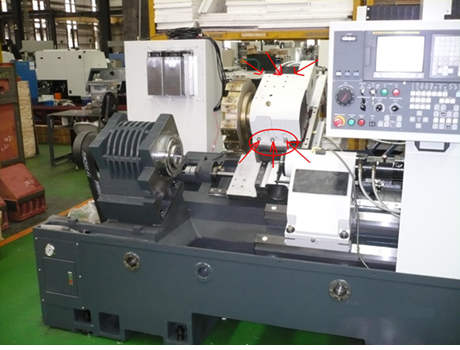

В случае непараллельности ослабляем болты крепления револьверной головы и легким постукиванием выставляем параллельность оси Z. Смотрите нижерасположенный рисунок.

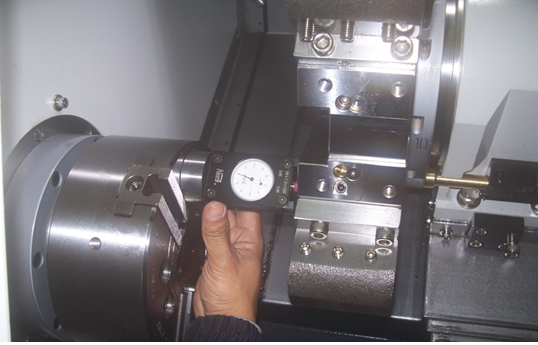

2. После выставления параллельности оси Z, восстанавливаем соосность оси вращения шпинделя и осевого инструмента. Обнуляем револьверную голову для того, чтобы ноль по осям Z и X станка находился в оси вращения патрона. Для этого сначала обкатываем ось X, для чего устанавливаем оправку на револьверную головку, зажимаем в патрон индикатор и при помощи маховика по оси Х добиваемся соосности, равной нулевой смещенности.

Смотрите нижерасположенный рисунок.

Смотрите нижерасположенный рисунок.

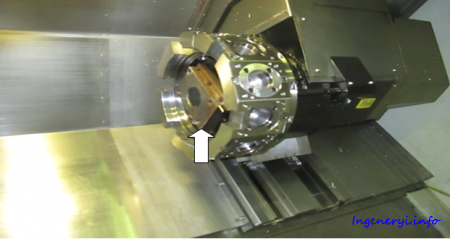

Выставляем Ось Z в ноль относительно торца патрона при помощи мерительных плиток.

Смотрите нижерасположенные рисунки.

Смотрите нижерасположенные рисунки.

3. Если мы видим, что после восстановления геометрической точности револьверной головки относительно оси шпинделя параметры сбиты и не соответствуют машинным референтным меткам, необходимо параметрально прописать новые данные, используя систему ЧПУ и пульт оператора, согласно рекомендации прилагаемого руководства.

Работы по ремонту самих револьверных головок и инструментальных блоков проводятся только на централизованном специализированном участке Технического центра.

Работы по ремонту револьверных головок с приводными блоками начинается с диагностики технического состояния элементов револьверных головок на стенде входного контроля и диагностики технического состояния элементов револьверных головок, разработанного специалистами Технического центра. Смотрите Рис.1 в предыдущей статье.

-Разборка револьверных головок, приводных блоков и дефектация их элементов производится на Автоматизированных рабочих местах ремонтника (см. рис.2 в предыдущей статье).

Несмотря на самые современные технологии и цифровые подходы, ремонтник остается человеком, способным совершать ошибки. Все основные этапы жизненного цикла с оборудованием определяются людьми. Они принимают решения и выполняют ключевые действия. Исходя из этого специалисты Технического центра пришли к частичному применению технологии дополненной реальности через Автоматизированные рабочие места ремонтника, включенных в сеть АСУ ТОиР и АСУ Мониторинг. Применение технологии дополненной реальности в ТОиР оборудования с ЧПУ повысило эффективность работы ремонтной службы предприятия. И самое главное, данная технология позволяет уменьшить человеческий фактор совершения ошибок, помогает ремонтнику в его работе по ремонту револьверных головок, используя историю дефектов и консультации с удаленным экспертом-помощником (программный продукт в сочетании с технологией дополненной реальности).

В настоящее время необходимо развивать это направление, для чего необходимо разработать и внедрить следующие функции:

При этом используется специальные инструменты, которые показаны на нижерасположенных рисунках.

Работы по ремонту самих револьверных головок и инструментальных блоков проводятся только на централизованном специализированном участке Технического центра.

Порядок выполнения ремонта револьверных головок с приводными блоками

Работы по ремонту револьверных головок с приводными блоками начинается с диагностики технического состояния элементов револьверных головок на стенде входного контроля и диагностики технического состояния элементов револьверных головок, разработанного специалистами Технического центра. Смотрите Рис.1 в предыдущей статье.

-Разборка револьверных головок, приводных блоков и дефектация их элементов производится на Автоматизированных рабочих местах ремонтника (см. рис.2 в предыдущей статье).

Несмотря на самые современные технологии и цифровые подходы, ремонтник остается человеком, способным совершать ошибки. Все основные этапы жизненного цикла с оборудованием определяются людьми. Они принимают решения и выполняют ключевые действия. Исходя из этого специалисты Технического центра пришли к частичному применению технологии дополненной реальности через Автоматизированные рабочие места ремонтника, включенных в сеть АСУ ТОиР и АСУ Мониторинг. Применение технологии дополненной реальности в ТОиР оборудования с ЧПУ повысило эффективность работы ремонтной службы предприятия. И самое главное, данная технология позволяет уменьшить человеческий фактор совершения ошибок, помогает ремонтнику в его работе по ремонту револьверных головок, используя историю дефектов и консультации с удаленным экспертом-помощником (программный продукт в сочетании с технологией дополненной реальности).

В настоящее время необходимо развивать это направление, для чего необходимо разработать и внедрить следующие функции:

- Показ последовательности разборки и сборки станка и узлов в дополненной реальности с привязкой к определенному узлу станка в физическом пространстве.

- Контроль правильности расположения и закрепления деталей в собранном узле станка.

- Формирование электронного документа с результатами и продолжительностью и фото ремонта.

При этом используется специальные инструменты, которые показаны на нижерасположенных рисунках.

При разборке револьверных головок придерживаемся порядка, изложенного в технологическом процессе:

1. Снимаем переднею защитную крышку револьверной головки (откручиваем 8 болтов).

2. Снимаем узел привода инструмента (4 шестигранных болта).

Чтобы запомнить позицию, ставим метку.

Смотрите нижерасположенный рисунок.

1. Снимаем переднею защитную крышку револьверной головки (откручиваем 8 болтов).

2. Снимаем узел привода инструмента (4 шестигранных болта).

Чтобы запомнить позицию, ставим метку.

Смотрите нижерасположенный рисунок.

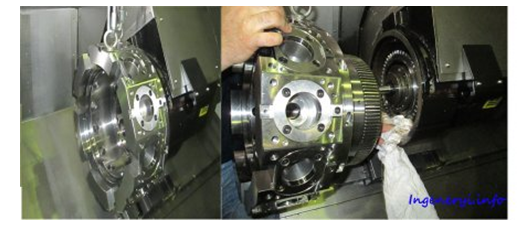

3.Снимаем передний замыкающий фланец (12 шестигранных болтов).

Смотрите нижерасположенный рисунок.

Смотрите нижерасположенный рисунок.

4. Снимаем защитное кольцо роликового подшипника (16 шестигранных болтов).

Смотрите нижерасположенный рисунок.

Смотрите нижерасположенный рисунок.

5. Для дальнейшего демонтажа обязательно необходим обратный молоток, при помощи которого мы вынем роликовый подшипник.

Смотрите нижерасположенный рисунок, на котором показан процесс выемки роликового подшипника с помощью обратного молотка.

Смотрите нижерасположенный рисунок, на котором показан процесс выемки роликового подшипника с помощью обратного молотка.

6. Далее снимаем цилиндр фиксации инструментального диска в сборе при помощи обратного молотка.

Смотрите нижерасположенный рисунок.

Смотрите нижерасположенный рисунок.

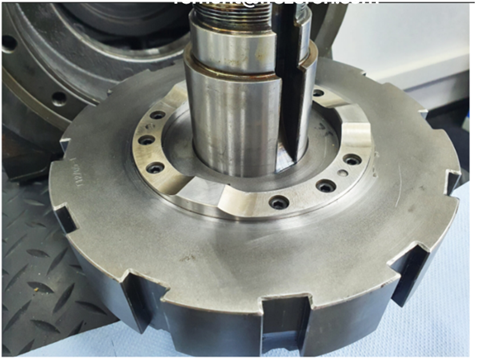

7. Снимаем инструментальный барабан.

Смотрите нижерасположенный рисунок.

Смотрите нижерасположенный рисунок.

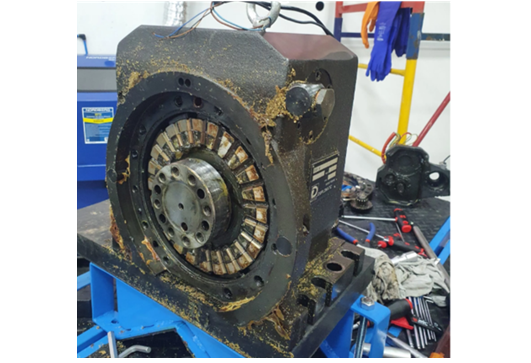

Проводим визуальную дефектацию элементов револьверной головки. На нижерасположенных рисунках показаны наиболее характерные дефекты револьверных головок модели BSV-N250 производства фирмы Duplomatic.

Состояние зубчатого венца блокировки положения револьверного диска.

Износ и сколы элементов револьверной головки привели к заклиниванию механизма блокировки.

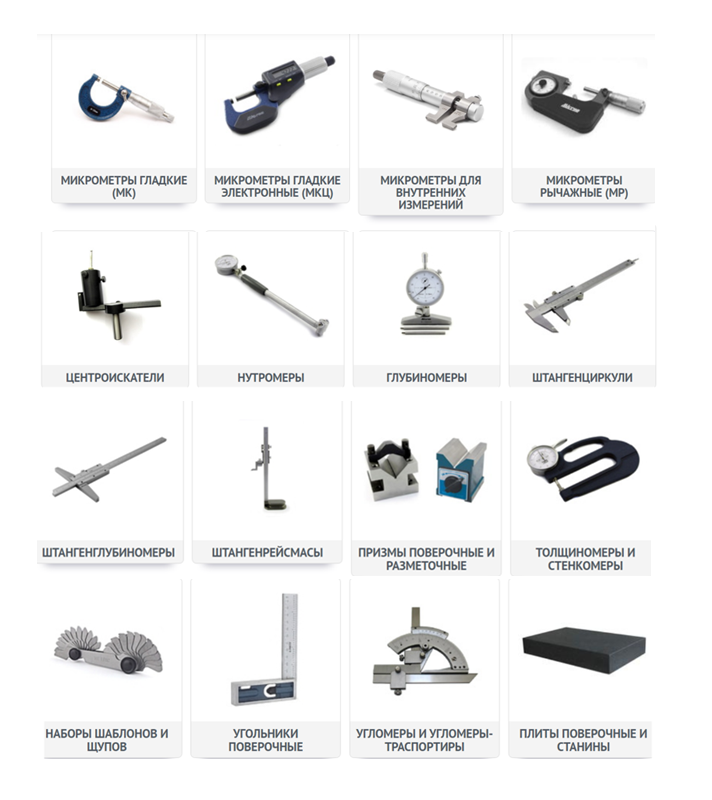

Измерение деталей револьверных головок и приводных блоков производим специальным инструментом и на высотомере модели Digimar 817CLM и измерительной машине OPTON WMM 850, которые показаны на нижерасположенном рисунке.

Внедрение координатных измерительных машин (КИМ) в ремонтный процесс по изготовлению модели изношенной детали давно стало показателем современного подхода к деятельности служб ТОиР оборудования. Отказ от устаревших подходов к контролю элементов и измерению изношенных деталей для изготовления рабочих чертежей для изготовления новых деталей повышает и качество сборки револьверных головок, и технологическую эффективность работы оборудования с ЧПУ. В то же время и новое поколение измерительных приборов для контроля геометрических параметров регулярно улучшается в разных аспектах. Так, передовым направлением развития можно назвать бесконтактные лазерные сканеры, отличающиеся удобством применения и высокой точностью анализа. Единственным недостатком прогрессивных систем этого типа является высокая стоимость и дороговизна технического обслуживания.

При работах по ремонту револьверных головок специалисты Технического центра применяют измерительный инструмент и оборудование, показанное на нижерасположенных рисунках.

При работах по ремонту револьверных головок специалисты Технического центра применяют измерительный инструмент и оборудование, показанное на нижерасположенных рисунках.

Особое место в списке оборудования, применяемого Техническим центром при ремонте револьверных головок занимает стенд диагностики технического состояния подшипников модели СП-180, который мы видим на нижерасположенном рисунке.

Восстановление или замена изношенных деталей (валов, посадочных мест под подшипники, зубьев шестерен) револьверной головки осуществляется с помощью стенда лазерно-плазменного напыления, созданного на базе модернизированного станка модели 16К20. Лазерно-плазменную головку расположили вместо револьверной головки станка.

При нанесении лазерно-плазменного напыления мы наблюдаем отличный уровень сцепления основного материала и наплавленного слоя. Высокий уровень сцепления материалов достигается за счет струи плазмы, которая представляет собой пучок высоко ионизированного горячего газа, формирующегося в специальной горелке. На нижерасположенном рисунке показан процесс напыления на деталь.

При нанесении лазерно-плазменного напыления мы наблюдаем отличный уровень сцепления основного материала и наплавленного слоя. Высокий уровень сцепления материалов достигается за счет струи плазмы, которая представляет собой пучок высоко ионизированного горячего газа, формирующегося в специальной горелке. На нижерасположенном рисунке показан процесс напыления на деталь.

На нижерасположенных рисунках показаны примеры восстановленных деталей револьверной головки -

восстановленные ролики системы блокировки инструментального диска и шестерня.

восстановленные ролики системы блокировки инструментального диска и шестерня.

Восстановленный зубчатый венец револьверной головки.

При проведении ремонтных работ узлов станков с ЧПУ ремонтные предприятия сталкиваются с целым рядом проблем, часть которых можно решить путем внедрения в технологический процесс ремонта аддитивных технологий, так как одной из главных проблем является изготовление рабочих чертежей и восстановление изношенных поверхностей деталей, ремонт которых существующими способами технологически невозможен. Проведенный нами сравнительный анализ технологических характеристик основных способов восстановления деталей, таких как наплавка, геотермическое напыление, показывают, что аддитивные технологии превосходят все существующие технологии восстановления деталей.

Второй, не менее важной проблемой является восстановление оригинальных деталей импортного производства, снятых с производства, либо производящихся за рубежом и попавших под санкции

Сборка револьверной головки производится на автоматизированном рабочем месте ремонтника, оснащенного всеми приспособлениями, инструментом и выходом в сеть АСУ ТОиР для получения технической документации, истории ремонта данной револьверной головки и истории дефектов на подобных револьверных головках. (Смотреть рис.2 в предыдущей статье).

На нижерасположенном рисунке показано размещение элементов револьверной головки к процессу сборки на автоматизированном рабочем месте ремонтника.

Второй, не менее важной проблемой является восстановление оригинальных деталей импортного производства, снятых с производства, либо производящихся за рубежом и попавших под санкции

Сборка револьверной головки производится на автоматизированном рабочем месте ремонтника, оснащенного всеми приспособлениями, инструментом и выходом в сеть АСУ ТОиР для получения технической документации, истории ремонта данной револьверной головки и истории дефектов на подобных револьверных головках. (Смотреть рис.2 в предыдущей статье).

На нижерасположенном рисунке показано размещение элементов револьверной головки к процессу сборки на автоматизированном рабочем месте ремонтника.

Сборка револьверной головы производится согласно технологическому процессу.

Завершающей операцией ремонта револьверных головок является операция стендовой обкатки отремонтированных изделий, включающей в себя приработку вновь установленных или восстановленных деталей в течении 8-16 часов на разработанном специалистами Технического центра динамическом стенде. Испытания работы револьверных головок проводятся на всех режимах.

В процессе работы по ремонту револьверных головок мы создали библиотеки цифровых двойников всех эксплуатирующихся на предприятии револьверных головок и технического состояния их во время технологических процессов обработки в реальном режиме времени.

На этом я заканчиваю статью на тему «Централизованный ремонт револьверных головок и приводных инструментальных блоков». Буду рад, если она поможет в решении Ваших проблем.

Завершающей операцией ремонта револьверных головок является операция стендовой обкатки отремонтированных изделий, включающей в себя приработку вновь установленных или восстановленных деталей в течении 8-16 часов на разработанном специалистами Технического центра динамическом стенде. Испытания работы револьверных головок проводятся на всех режимах.

В процессе работы по ремонту револьверных головок мы создали библиотеки цифровых двойников всех эксплуатирующихся на предприятии револьверных головок и технического состояния их во время технологических процессов обработки в реальном режиме времени.

На этом я заканчиваю статью на тему «Централизованный ремонт револьверных головок и приводных инструментальных блоков». Буду рад, если она поможет в решении Ваших проблем.